硝化/反硝化耦合硫自养反硝化/厌氧氨氧化强化生活污水深度脱氮的装置与方法

1.本发明涉及硝化/反硝化耦合硫自养反硝化/厌氧氨氧化强化生活污水深度脱氮的装置与方法,属于生活污水生物脱氮技术领域。

背景技术:

[0002]“严格”控制城市污水处理厂出水中的氮含量是避免水体“富营养化”问题的重要举措。现阶段以“全程硝化-反硝化”为主的城市污水脱氮技术,主要通过氨氧化菌(aob)、亚硝酸盐氧化菌(nob)和异养反硝化菌的共同作用实现,硝化阶段曝气能耗占污水处理厂总能耗的40%-50%左右,而反硝化阶段则需要污水中的有机物作为电子供体,甚至需要投加碳源。“全程硝化-反硝化”技术虽在实践中被证明是一种稳定的脱氮方式,但过程能耗巨大,不符合可持续发展的要求。如何实现稳定低耗的氮素脱除是城市污水生物脱氮领域未来研究的重点和难点。

[0003]

nh

4+

+1.82o2+1.98hco

3-→

0.021c5h7o2n+0.98no

3-+1.041h2o+1.88h2co3(1)

[0004]

no

3-+1.08ch3oh+0.24h2co3→

0.056c5h7no2+0.47n2+1.68h2o+hco

3-(2)

[0005]

在全球能源危机与资源匮乏的背景下,污水处理厂的功能已不仅是去除污染物,而是更加强调可持续和低碳减排的原则,甚至作为能源回收和输出的重要载体。因此,突破污水处理技术瓶颈和创新生物脱氮理论,以提高污染物去除效率、降低运行能耗,并最大程度减少对环境的负影响,是现阶段污水处理技术发展与革新的重要任务。

[0006]

作为一种新型自养生物脱氮技术,厌氧氨氧化可以直接将nh

4+-n和no

2-‑

n转化为n2,被认为是当前最经济环保,并且具有生物能源回收潜力的污水脱氮技术,适用于低c/n比城市生活污水。但是厌氧氨氧化过程每去除1molnh

4+-n将代谢产生0.26molno

3-‑

n,厌氧氨氧化出水积累大量的no

3-‑

n是导致其出水不达标的主要原因。短程反硝化过程可以有效解决厌氧氨氧化出水硝氮高的问题,特别是以硫离子为电子受体的硫自养短程反硝化在处理厌氧氨氧化代谢产生的硝氮具有显著优势:

①

无需有机碳源,因而降低了处理成本和二次污染风险;

②

污泥产量极低,最大程度地减少了剩余污泥产量。本发明首次提出了硝化/反硝化耦合硫自养反硝化/厌氧氨氧化强化生活污水深度脱氮的装置与方法,用于实现城市生活污水的深度脱氮处理。

技术实现要素:

[0007]

本发明提出的硝化/反硝化耦合硫自养反硝化/厌氧氨氧化强化生活污水深度脱氮的装置与方法,属于生活污水生物脱氮技术领域。硝化/反硝化反应器采用缺氧、好氧运行方式,排水比为70%;缺氧阶段,进水中有机碳源首先被反硝化消耗,用于去除上周期反应器内残留的no

3-‑

n,缺氧搅拌结束后沉淀15min,以35%排水比排水至中间水箱;好氧阶段,反应器内剩余nh

4+-n被全部氧化为no

3-‑

n,曝气结束后沉淀15min,以35%排水比排水至中间水箱。根据实际no

3-‑

n浓度投加适量s

2-,控制s/no

3-‑

n质量比为0.57-0.9。随后将含有

nh

4+-n、no

3-‑

n和s

2-的中间水箱污水引入硫自养短程反硝化/厌氧氨氧化反应器,在s

2-为电子供体条件下,no

3-‑

n首先被硫自养短程反硝化还原为no

2-‑

n,生成的no

2-‑

n和剩余的nh

4+-n被厌氧氨氧化同步去除转化为n2,实现对生活污水的深度脱氮处理。

[0008]

本发明的目的是通过以下技术方案来实现的:

[0009]

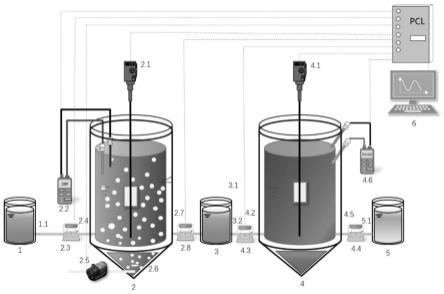

硝化/反硝化耦合硫自养反硝化/厌氧氨氧化强化生活污水深度脱氮的装置与方法,其特征在于,包括原水水箱(1)、硝化/反硝化反应器(2)、中间水箱(3)、硫自养短程反硝化/厌氧氨氧化反应器(4)、出水水箱(5)、自动控制系统(6);

[0010]

所述进水水箱(1)设有第一出水口(1.1);所述硝化/反硝化反应器(2)设有第一搅拌器(2.1)、第一在线监测装置(2.2)、第一进水蠕动泵(2.3)、第一进水口(2.4)、空气压缩机(2.5)、曝气砂头(2.6)、第二出水口(2.7)、第一出水蠕动泵(2.8);所述中间水箱(3)设有第二进水口(3.1)、第三出水口(3.2);所述硫自养短程反硝化/厌氧氨氧化反应器(4)设有第二搅拌器(4.1)、第三进水口(4.2)、第二进水蠕动泵(4.3)、第二出水蠕动泵(4.4)、第四出水口(4.5)、第二在线监测装置(4.6);所述出水水箱(5)设有第四进水口(5.1)

[0011]

进水水箱(1)第一出水口(1.1)通过第一进水蠕动泵(2.3)与短程硝化/厌氧氨氧化反应器(2)的第一进水口(2.4)相连;空气经过空气压缩机(2.5)和曝气砂头(2.6)打入硝化/反硝化反应器(2);硝化/反硝化反应器(2)的第二出水口(2.7)通过第一出水蠕动泵(2.8)与中间水箱(3)的第二进水口(3.1)相连;中间水箱的第三出水口(3.2)通过第二进水蠕动泵(4.3)与硫自养短程反硝化/厌氧氨氧化反应器(4)的第三进水口(4.2)相连,硫自养短程反硝化/厌氧氨氧化(4)的第四出水口(4.5)通过第二出水蠕动泵(4.4)与出水水箱(5)第四进水口(5.1)相连。

[0012]

利用所述装置实现生活污水的深度脱氮的方法,其特征在于,包括以下过程:

[0013]

1)城市污水厂a2/o工艺二沉池排出的剩余污泥接种至硝化/反硝化反应器,接种后反应器内污泥浓度为3261

±

534mg/l;将处理城市污水的厌氧氨氧化活性污泥和处理s

2-工业废水的活性污泥按体积比7:3接种至硫自养短程反硝化/厌氧氨氧化反应器,接种后反应器内污泥浓度为3765

±

423mg/l;

[0014]

2)进水水箱中生活污水通过第一进水蠕动泵全部泵送至硝化/反硝化反应器,开启第一搅拌器,反应器内反硝化细菌利用进水中cod将上周期残留的no

3-‑

n还原去除,搅拌结束后反应器内只含有污染物nh

4+-n,沉淀15min,以35%排水比将反应器内上清液排至中间水箱;

[0015]

3)打开空气压缩机,在溶解氧浓度为1.5-2.0mg/l的好氧条件下,硝化细菌将nh

4+-n氧化为no

3-‑

n,曝气阶段结束后硝化/反硝化反应器内只含有污染物no

3-‑

n,沉淀15min,以35%排水比将上清液排至中间水箱;

[0016]

4)硝化/反硝化反应器的缺氧搅拌和曝气时间均采用ph在线监测装置实时控制;反硝化是产生碱度的过程,缺氧阶段当ph曲线不再上升时,停止搅拌;曝气阶段,当ph一阶导数在-0.1~0.1时,停止曝气和搅拌;

[0017]

5)根据中间水箱内no

3-‑

n浓度投加s

2-,控制s/no

3-‑

n质量比为0.57-0.9。打开第二进水蠕动泵,将含有nh

4+-n、no

3-‑

n和s

2-的废水泵入硫自养反硝化反应器,硫自养反硝化在s

2-作为电子供体条件下首先将no

3-‑

n还原no

2-‑

n,生成的no

2-‑

n和反应器内剩余的nh

4+-n随后被厌氧氨氧化同步去除,转换为n2;

[0018]

6)硫自养短程反硝化是碱度消耗过程,厌氧氨氧化是产生碱度过程,硫自养短程反硝化/厌氧氨氧化反应器的缺氧搅拌时间通过ph实施监测装置严格控制,当ph曲线一阶导数在-0.1~0.1之间时,关闭第二搅拌器,沉淀15min后将上清液排出;

[0019]

所述步骤2)硝化/反硝化反应器在运行过程中水力停留时间为4.3h、排水比为70%、泥龄为15-20天;

[0020]

所述步骤5)硫自养短程反硝化/厌氧氨氧化反应器在运行过程中水力停留时间为5-6h、排水比为70%、泥龄为45-60天。

[0021]

技术原理

[0022]

本发明公开了硝化/反硝化耦合硫自养反硝化/厌氧氨氧化强化生活污水深度脱氮的装置与方法,属于生活污水生物脱氮技术领域。硝化/反硝化反应器采用缺氧、好氧运行方式,排水比为70%;缺氧阶段,进水中有机碳源首先被反硝化消耗,用于去除上周期反应器内残留的no

3-‑

n,缺氧搅拌结束后沉淀15min,以35%排水比排水至中间水箱;好氧阶段,反应器内剩余nh

4+-n被全部氧化为no

3-‑

n,曝气结束后沉淀15min,以35%排水比排水至中间水箱。根据实际no

3-‑

n浓度投加适量s

2-,控制s/no

3-‑

n质量比为0.57-0.9。随后将含有nh

4+-n、no

3-‑

n和s

2-的中间水箱污水引入硫自养短程反硝化/厌氧氨氧化反应器,在s

2-为电子供体条件下,no

3-‑

n首先被硫自养短程反硝化还原为no

2-‑

n,生成的no

2-‑

n和剩余的nh

4+-n被厌氧氨氧化同步去除转化为n2,实现对生活污水的深度脱氮处理。

[0023]

本发明涉及的硝化/反硝化耦合硫自养反硝化/厌氧氨氧化强化生活污水深度脱氮的装置与方法具有如下优点:

[0024]

1)通过硝化、反硝化、硫自养反硝化与厌氧氨氧化的有机结合,实现了真正意义上无外碳源投加的城市生活污水深度脱氮处理,降低了污水处理成本和由于有机物投加带来的二次污染风险;

[0025]

2)硝化/反硝化反应器的缺氧阶段充分利用进水有机碳源将上周期反应器内残留的no

3-‑

n去除还原为n2,不仅提升了系统的脱氮效率,同时最大程度减少了由于有机碳源被微生物生长繁殖所利用而引发的剩余污泥增殖;

[0026]

3)硝化/反硝化反应器在缺氧搅拌阶段结束后,以35%排水比排出至中间水箱(占进水生活污水的50%),曝气阶段只需要将50%进水中nh

4+-n氧化为no

3-‑

n。因此,与传统生物脱氮技术相比节约了50%曝气能耗;

[0027]

4)硫自养短程反硝化与厌氧氨氧化的协同作用下,可以同时去除硝化/反硝化反应器缺氧搅拌结束排出的nh

4+-n以及曝气阶段产生的no

3-‑

n。与此同时,厌氧氨氧化自身代谢产生的no

3-‑

n同样被硫自养反硝化还原为no

2-‑

n,被厌氧氨氧化原位利用,该技术理论上可以完成100%的脱氮效率。

[0028]

5)短程硝化/厌氧氨氧化反应器和硫自养反硝化反应器反应时间均通过ph曲线实时控制,不仅避免了不必要的能源消耗完成反应时间的最优分配,同时当进水水质水量发生变化时,依然可以确保系统的稳定运行,实现对晚期垃圾渗滤液含氮污染物的高效去除;

附图说明

[0029]

图1是本发明的装置示意图。

具体实施方式

[0030]

下面结合附图1和具体实施方式对本发明做进一步详细的说明。

[0031]

如图1所示,硝化/反硝化耦合硫自养反硝化/厌氧氨氧化强化生活污水深度脱氮的装置与方法,包括原水水箱(1)、硝化/反硝化反应器(2)、中间水箱(3)、硫自养短程反硝化/厌氧氨氧化反应器(4)、出水水箱(5)、自动控制系统(6);

[0032]

所述进水水箱(1)设有第一出水口(1.1);所述硝化/反硝化反应器(2)设有第一搅拌器(2.1)、第一在线监测装置(2.2)、第一进水蠕动泵(2.3)、第一进水口(2.4)、空气压缩机(2.5)、曝气砂头(2.6)、第二出水口(2.7)、第一出水蠕动泵(2.8);所述中间水箱(3)设有第二进水口(3.1)、第三出水口(3.2);所述硫自养短程反硝化/厌氧氨氧化反应器(4)设有第二搅拌器(4.1)、第三进水口(4.2)、第二进水蠕动泵(4.3)、第二出水蠕动泵(4.4)、第四出水口(4.5)、第二在线监测装置(4.6);所述出水水箱(5)设有第四进水口(5.1)

[0033]

进水水箱(1)第一出水口(1.1)通过第一进水蠕动泵(2.3)与短程硝化/厌氧氨氧化反应器(2)的第一进水口(2.4)相连;空气经过空气压缩机(2.5)和曝气砂头(2.6)打入硝化/反硝化反应器(2);硝化/反硝化反应器(2)的第二出水口(2.7)通过第一出水蠕动泵(2.8)与中间水箱(3)的第二进水口(3.1)相连;中间水箱的第三出水口(3.2)通过第二进水蠕动泵(4.3)与硫自养短程反硝化/厌氧氨氧化反应器(4)的第三进水口(4.2)相连,硫自养短程反硝化/厌氧氨氧化(4)的第四出水口(4.5)通过第二出水蠕动泵(4.4)与出水水箱(5)第四进水口(5.1)相连。

[0034]

本实例中具体试验用水为实际城市生活污水,其氨氮平均浓度为28.3

±

43.6mg/l,cod浓度为174.2-286.6mg/l,亚硝态氮浓度为0.11-0.4mg/l,试验反应器均采用序批式sbr,有效容积为10l,排水比70%。

[0035]

具体操作过程如下:

[0036]

1)城市污水厂a2/o工艺二沉池排出的剩余污泥接种至硝化/反硝化反应器,接种后反应器内污泥浓度为3261

±

534mg/l;将处理城市污水的厌氧氨氧化活性污泥和处理s

2-工业废水的活性污泥按体积比7:3接种至硫自养短程反硝化/厌氧氨氧化反应器,接种后反应器内污泥浓度为3765

±

423mg/l;

[0037]

2)进水水箱中生活污水通过第一进水蠕动泵全部泵送至硝化/反硝化反应器,开启第一搅拌器,反应器内反硝化细菌利用进水中cod将上周期残留的no

3-‑

n还原去除,搅拌结束后反应器内只含有污染物nh

4+-n,沉淀15min,以35%排水比将反应器内上清液排至中间水箱;

[0038]

3)打开空气压缩机,在溶解氧浓度为1.5-2.0mg/l的好氧条件下,硝化细菌将nh

4+-n氧化为no

3-‑

n,曝气阶段结束后硝化/反硝化反应器内只含有污染物no

3-‑

n,沉淀15min,以35%排水比将上清液排至中间水箱;

[0039]

4)硝化/反硝化反应器的缺氧搅拌和曝气时间均采用ph在线监测装置实时控制;反硝化是产生碱度的过程,缺氧阶段当ph曲线不再上升时,停止搅拌;曝气阶段,当ph不再发生明显变化或其一阶导数在-0.1~0.1时,停止曝气和搅拌;

[0040]

5)根据中间水箱内no

3-‑

n浓度投加s

2-,控制s/no

3-‑

n质量比为0.57-0.9。打开第二进水蠕动泵,将含有nh

4+-n、no

3-‑

n和s

2-的废水泵入硫自养反硝化反应器,硫自养反硝化在s

2-作为电子供体条件下首先将no

3-‑

n还原no

2-‑

n,生成的no

2-‑

n和反应器内剩余的nh

4+-n随

后被厌氧氨氧化同步去除,转换为n2;

[0041]

6)硫自养短程反硝化是碱度消耗过程,厌氧氨氧化是产生碱度过程,硫自养短程反硝化/厌氧氨氧化反应器的缺氧搅拌时间通过ph实施监测装置严格控制,当ph曲线趋于平缓且一阶导数在-0.1~0.1之间时,关闭第二搅拌器,沉淀15min后将上清液排出;

[0042]

所述步骤2)硝化/反硝化反应器在运行过程中水力停留时间为4.3h、排水比为70%、泥龄为15-20天;

[0043]

所述步骤5)硫自养短程反硝化/厌氧氨氧化反应器在运行过程中水力停留时间为5-6h、排水比为70%、泥龄为45-60天。

[0044]

连续实验结果表明:

[0045]

该工艺在进水氨氮、总氮和cod浓度分别为28.3

±

43.6mg/l,53.2-71.4mg/l,和174.2-286.6mg/l的条件下,总氮去除率可以达到96.1%。异位活性批次实验表明硫自养短程反硝化/厌氧氨氧化是一种以硫单质为中间代谢产物的两步生化反应。第一步,s

2-被氧化为s0(13.3mg s/g vss

·

h),并伴随快速的硫自养反硝化过程,其脱氮速率为5.1mg n/g vss

·

h;第二步,厌氧氨氧化是主要的脱氮途径,脱氮速率为2.0mg n/g vss

·

h。与传统生物脱氮技术相比,硝化/反硝化-硫自养短程反硝化/厌氧氨氧化节约了100%有机碳源需求量,降低50%曝气能耗,剩余污泥产量减少69.9%,具有显著的经济环境优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1