一种电镀含铬废水资源化利用的方法与流程

1.本发明涉及污水处理领域,尤其涉及一种电镀含铬废水资源化利用方法。

背景技术:

2.镀铬是一种常见的材料表面处理工艺,过程中产生大量废水,来源包括镀件洗漂工序、电镀槽废液、钝化工艺等。废水中存在的阴离包括子:cro

42-、cr2o

72-、so

42-、cl-,阳离子包括:cr

3+

、h

+

、cu

2+

、ni

2+

、zn

2+

等,铬在电镀废水中主要存在两种价态:三价铬(cr(ⅲ))和六价铬(cr(ⅵ)),cr(ⅲ)来源于阳离子,cr(ⅵ)来源于阴离子。电镀污染物排放标准(gb21900-2008)要求废水中cr(ⅵ)浓度小于0.2mg/l

2.。目前国内区域性电镀工业园区中,含铬废水约占电镀废水总量的20%,浓度为500-1000mg/l,每100吨含铬废水产生0.8-1.2吨含铬污泥(含水率70%),单吨铬泥处置成本约750-1500元,污泥处置成本折合水量约为10-20元/吨水、含铬废水处理成本20-30元/吨;以规模为4000吨/天(含铬水约20%)的电镀工业园区计,每年用于含铬废水治理的费用为480-720万元,产生铬泥1920-2880吨。

3.针对单一含铬废水的处理方法包括化学沉淀法、铁氧体法、膜分离技术、吸附法、离子交换法、萃取法、光催化法、电解法、生物法

]

等。其中化学沉淀法是国内电镀工艺普遍采用的方法,该方法首先向废水中加入铁粉、亚硫酸钠、feso4等还原剂将废水中的cr

6+

转变为cr

3+

,然后通过添加石灰或naoh等碱性试剂将cr

3+

转变为cr(oh)3沉淀物,以此去除废水中的铬。该方法虽然有操作简单和去除率高的优势,但不足之处在于沉淀产生的大量含铬污泥会造成二次污染,需要委托有危险固体废物处置资质的企业进行再处理。而且,得到的铬泥不仅利用价值低,运输和储存不方便,还需支付高昂的污泥处置费用。

技术实现要素:

4.基于以上的背景技术,本技术提供一种电镀含铬废水的处理的方法,使得废水中的铬经过处理可以回收回用于镀铬槽,作为镀铬工艺的原料,降低处理成本。

5.为了解决上述的技术问题,具体方法为,使用阴树脂吸附六价铬和阳树脂吸附cr(ⅲ)、铜、锌、镍及铁离子,阴树脂再生液脱钠及浓缩;

6.其中,所述阴树脂吸附六价铬和阳树脂吸附铜、锌、镍及铁离子,主要步骤为:

7.将含铬废水经过滤除去所述含铬废水中的杂质;

8.将所述经过预处理后的电镀含铬废水使用盐酸调节ph为2-3,通入阴树脂交换柱(第一交换柱)回收阴离子六价铬,阴树脂吸附后的出水,调节其ph至5后通入阳树脂交换柱(第二交换柱)回收铜、锌、镍及铁离子,得到各项指标浓度低的除铬废水,其中cr(ⅵ)的浓度≤0.2mg/l;当交换柱达到饱和状态后,通过淋洗脱附再生,并收集第一交换柱的脱附再生液,将再生液脱钠后浓缩。

9.所述再生液脱钠及浓缩的主要步骤为:

10.将所述含铬再生液通入钠离子交换柱进行脱钠处理;

11.将所述经过脱钠处理的六价铬再生液进行蒸发浓缩;

12.作为优选,将步骤(2)中经阴树脂交换柱和阳树脂交换柱处理后废水作为电镀过程前处理冲洗水。

13.作为优选,所述电镀含铬废水,cr(ⅵ)浓度范围为400-900mg/l;所述达标后废水中cr(ⅵ)浓度≤0.2mg/l。

14.作为优选,蒸发浓缩会后的镀铬液中,cr(ⅵ)的浓度为600-900g/l。

15.作为优选,蒸发浓缩后可进一步去除溶液中的硫酸根离子,可以添加碳酸钡除硫酸根离子。根据溶液中硫酸根的浓度,碳酸钡加入量与硫酸根摩尔比是1:1。

16.作为优选,所述阴树脂交换柱淋洗为:淋洗液淋洗后,反冲洗,反冲洗为本领域公知手段,本技术具体为:清水重新淋洗20-30min;所述淋洗液为10-15wt%的naoh溶液,淋洗液自上而下淋入交换柱,持续20-40min后,静置40-60min,如此往复至交换柱检测不到cr(ⅵ);所述阳树脂交换柱淋洗为淋洗液淋洗后,反冲洗,淋洗液为20-30wt%硫酸。

17.作为优选,所述阴树脂交换柱的淋洗为:酸性淋洗液淋洗、碱性淋洗液淋洗,反冲洗,具体为:通过盐酸加药装置将5-10wt%盐酸经由再生管路喷淋20-30min,用清水冲洗至中性,再通过液碱加药装置通入10-15wt%naoh,喷淋速度为2bv/h,喷淋时间30-60min,静置时间30-60min;往复至交换柱检测不到cr(ⅵ);用清水冲洗30-60min;

18.所述铬专项吸附树脂为聚苯乙烯架构的强碱型阴离子交换树脂;强酸型阳离子交换树脂为强酸苯乙烯阳树脂。

19.有益效果

20.(1)本技术通过由阴树脂(第一交换柱)和阳树脂(第二交换柱)构成离子交换系统,分别对电镀废水中铬离子和其他阳离子(铜、镍、锌及铁)进行吸附,处理后废水中各离子浓度满足达标排放要求,且可以回用作为镀铬前处理冲洗水,降低处理成本。同时与传统采用沉淀法相比,减小占地面积。

21.(2)本技术控制阴离子交换柱吸附时,废水ph为2-3,因为溶液的ph值影响cr(ⅵ)在溶液中的存在形式。cr(ⅵ)在中性及碱性溶液中,主要物种是以cro

42-;而在酸性溶液中,则主要以hcro-4

形式存在。离子交换材料对溶液中阴离子选择性顺序为oh->hcro

4->cro

42-。当溶液的ph提高时,溶液中oh-浓度增加,因此阴树脂对cr(ⅵ)的选择吸附能力下降。此外,若溶液为碱性,cr(ⅵ)的存在形态为cro

42-,会占用阴树脂两个活性位置,而在酸性条件时,cr(ⅵ)的存在形态为hcro

4-,仅占用阴树脂一个活性位置。以上两方面共同影响,导致阴树脂在碱性条件下对cr(ⅵ)的吸附量降低。但当溶液ph《2时,阴树脂对铬离子的吸附容量有所降低,则可能是溶液中cl-的浓度增加抑制了阴树脂与cr(ⅵ)的交换,并且hcro

4-逐渐转化为h2cro4非离子形态,从而进一步导致其对cr(ⅵ)的吸附量下降。

22.(2)在对电镀废水吸附过程中,在阴树脂(第一交换柱)交换达到饱和后,通过质量分数为10-15%的氢氧化钠对铬离子交换系统进行脱附再生,所得再生液经过脱钠及浓缩后,可回用于镀铬槽,减少了铬环境污染,同时降低生产成本。

附图说明

23.图1为本技术实施例所用的单柱试验简易装置图;

24.图2为实施例1吸附效率图;

25.图3为对比例1吸附效率图;

26.图4为实施例1和对比例1不同树脂的脱附再生液浓度图;

27.图5为实施例2三次吸附图;

28.图6为实施例3阳树脂对cr

3+

吸附图;

29.图7为对比例2阳树脂对cr

3+

吸附图。

具体实施方式

30.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

31.下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

32.a1阴树脂自于科海思,树脂为聚苯乙烯架构的强碱型阴离子交换树脂;b1阳树脂自于科海思,树脂为强酸苯乙烯阳树脂。

33.本技术中离子浓度检测方法均为本领域常规检测方法,例如,其中cr(ⅵ)检测为二苯碳酰二肼分光光度法,检出浓度范围为0-0.2mg/l。

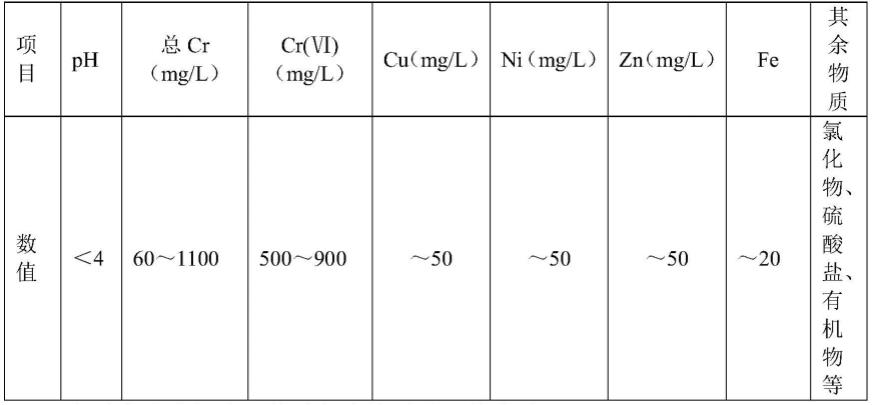

34.在福建泉州地区一家排放含铬废水的工厂内进行对废水中铬离子进行处理与回收实验,电镀厂含铬废水中铬及其它离子浓度分别采用如下方法:cr(ⅵ)采用分光光度法测定,总铬(t

cr

)、铜、锌、镍采用原子吸收分光光度法测定。用ph计测定原水ph。所有试验的水源为园区内的含铬废水,其中阴离子:cro

42-、cr2o

72-、so

42-、cl-,阳离子:cr

3+

、h

+

、cu

2+

、ni

2+

、zn

2+

,含铬废水中金属离子浓度的检测结果如下:

[0035][0036]

在对废水进行处理的过程中按照以下的步骤:

[0037]

预先对含铬废水进行过滤,以去除废水中的悬浮物及颗粒固体杂质;

[0038]

对废水经过a1阴树脂吸附后的出水,调节其ph至5后进入b1阳树脂,串联组成离子交换系统,该系统处理后得到的排放液,每隔半个小时进行取样分析,得到分析结果中六价铬浓度≤0.2mg/l,阳离子铜、镍、锌及铁的浓度≤0.2mg/l,达到镀铬前处理冲洗用水标准。

[0039]

当第一交换柱(阴树脂交换柱)达到饱和之后,停止通入废水,进行脱附再生,再生液脱钠经过浓缩后,回用于镀铬槽。

[0040]

实施例1

[0041]

采用a1阴树脂为cr专项吸附树脂,通过单柱小试试验,进水流量为5bv/h。其对离子吸附的结果如图2,cr(ⅵ)出水浓度为0mg/l,对cr(ⅵ)吸附率可以达到100%,。但阳离子(cu

2+

、ni

2+

、zn

2+

)进出水浓度变化不大,说明a1阴树脂对阳离子几乎没有吸附能力,总cr的吸附率仅为61.2%也说明其对cr

3+

的吸附效率低。

[0042]

将吸附饱和的a1阴树脂使用氢氧化钠溶液再生,见图4,a1阴树脂产生的再生液中总cr的浓度达到15307mg/l,其中99.4%为cr(ⅵ)。再生液脱钠经过浓缩后,可进一步去除溶液中的硫酸根离子,可以添加碳酸钡除硫酸根离子。根据溶液中硫酸根的浓度,碳酸钡加入量与硫酸根摩尔比是1:1,过滤溶液,滤液回用于镀铬槽中镀铬原料。通过单柱小试试验,发现其再生液可产生高浓度的总cr,而高浓度的总cr是回用于铬槽的必要条件,为实现循环利用的目标奠定了良好的理论基础。

[0043]

对比例1

[0044]

如实施例1,改变阴树脂的种类为弱碱性阴离子交换树脂,考察不同树脂吸附再生时的情况,其结果如图3所示。

[0045]

通过实施例1和对比例1的数据可知,对比例1的树脂对cr(ⅵ)和总cr的吸附效率分别为90.0%和92.1%,对cu

2+

、ni

2+

、zn

2+

金属阳离子吸附效率均超过了99.7%,但是,对比例1的树脂在再生时,见图4,再生液中金属阳离子(cu

2+

、ni

2+

、zn

2+

)含量偏高,说明对比例1树脂容易发生阳离子泄露,不能有效的将cr(ⅵ)与其他杂质分开。本技术实施例1选择的树脂,对cr(ⅵ)吸附能力优异,其再生液可产生高浓度的总cr,而高浓度的总cr是回用于铬槽的必要条件,为实现循环利用的目标奠定了良好的理论基础。

[0046]

实施例2

[0047]

本实验共进行三次吸附,两次再生;进水cr(ⅵ)浓度参考实际电镀废水,cr(ⅵ)浓度范围为400-900mg/l,每0.5h进行出口取样分析。

[0048]

试验结果如图5所示,本技术选用的a1阴树脂在第一次反应吸附持续进行16h后,去除率开始出现下降,出水浓度超过0.2mg/l,吸附终止。经过再生处理后,本实验采用的再生流程为首先约10%碱液进行冲洗20min,随后静置40min,如此往复直至检测不到cr(ⅵ),10wt%碱液溶液洗脱再生后,a1阴树脂作为cr专项吸附树脂的铬离子基本得到有效去除,最后使用清水淋洗20min,完成反冲洗阶段。

[0049]

进行二次吸附实验,与第一次吸附实验过程类似,同样的,a1阴树脂作为cr专项吸附树脂吸附时间持续进行16h后,去除率才出现下降现象。进行第二次再生,具体是通过盐酸加药装置将5%盐酸经由再生管路喷淋20min,用清水冲洗至中性,再通过液碱加药装置通入10%naoh,喷淋速度为2bv/h,喷淋时间30min,静置时间30min;往复至交换柱检测不到cr(ⅵ);用清水冲洗30min;第二次再生过程中,与第一次再生相比,增加了酸洗阶段,有效的去除了吸附过程中产生的泥状物质,从而提高了吸附时间及吸附容量。

[0050]

进行三次吸附实验,经过第二次再生后,反应吸附时间没有降低,反而可持续运行达到21h。通过上述结果发现,虽然a1阴树脂作为cr专项吸附树脂再生后,颜色有变化,但树脂的结构没有任何变化,所以吸附性能具有良好稳定性。

[0051]

收集两次再生液,再生液脱钠经过浓缩后,进一步去除溶液中的硫酸根离子,可以添加碳酸钡除硫酸根离子。根据溶液中硫酸根的浓度0.5-1g/l,碳酸钡加入量与硫酸根摩

尔比是1:1,过滤溶液,滤液回用于镀铬槽中镀铬原料。

[0052]

实施例3

[0053]

将从实施例2中吸附后的废水ph调节至5后进入阳树脂交换柱(为b1阳树脂),结果如图6所示,当进水ph值调节到5时,吸附时间为2h,4h,6h,8h和10h,出水水质澄清,cr

3+

浓度均低于10mg/l,去除率超过87%,在运行一段时间后树脂表层开始出现一层固体悬浮物。吸附时间10h后,cr

3+

浓度超过10mg/l,但去除率依然达到80%以上。

[0054]

对比例2

[0055]

与实施例3的区别在于,进入阳树脂交换柱的废水ph不进行调节,废水ph为2-4,其结果如图7所示。

[0056]

通过数据的对比可以发现,本技术实施例调节ph后,出水中cr

3+

浓度相对更低,去除率更高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1