一种废轮胎全量资源化的处理方法

1.本发明属于固体废物的无害化和资源化利用技术领域,具体涉及一种废轮胎全量资源化的处理方法。

背景技术:

2.轮胎具有多种优良特性,耐磨、耐腐蚀、抗生物、抗机械性等等,但是当轮胎的使用寿命耗尽时,这些优点也变成了缺点。废轮胎产生之后,由于废轮胎同样具有上述特性,填埋法就不适用于对废轮胎进行处理。露天焚烧废轮胎会产生大量引起环境污染废气,一些重金属如镍、锌也会在燃烧过程中进入生态系统中。

3.由于废轮胎的热值约为25~30mj/kg,可作为高能燃料,因此废轮胎热裂解被认为是目前最有效的彻底消除其污染的有效手段之一,热裂解法处理废轮胎的主要产物包括裂解炭黑、裂解油和裂解气。但是,废轮胎热裂解得到的裂解炭黑中约含10%的灰份(约5%的氧化锌、约5%的白炭黑等),仅能用于低等橡胶制品的强化填料或用做墨水的色素,产品价值低,而且,废轮胎热裂解过程中产生的大气污染也不容忽视。

4.轮胎气化是废弃轮胎的另一种资源化方案。气化是一种通入受控量气化剂(水蒸气,空气等)的热处理技术。在气化条件下,原料分解为气(不凝合成气)、液(油)、固(炭)三相产物,通常来说,不凝合成气是气化过程的主要产品,同时,通过调节气化条件,可以联产油相及固相产品。但目前气化处理得到的不凝合成气氢含量较低,达不到化工利用的标准,且气化剩余气化渣也得不到有效利用。

5.因此,无论轮胎的裂解或气化工艺,目前均存在着资源化利用不全面的瓶颈,开发一种有效的联产高附加值产品的废轮胎的处置工艺成为迫切需求。

技术实现要素:

6.本发明的目的在于提供一种废轮胎全量资源化的处理方法,本发明提供的处理方法能够有效气化废轮胎,高效回收zn、ni、cu等有价值的重金属,并能够对气化后产生的不凝合成气进行有效的回收利用,实现废轮胎全量资源化处理,经济价值高。

7.为了实现上述目的,本发明提供如下技术方案:

8.本发明提供了一种废轮胎全量资源化的处理方法,包括以下步骤:

9.采用气化剂对废轮胎进行气化,得到合成气和气化渣;所述气化的温度≥1100℃;

10.将所述合成气进行冷凝,得到液态zn和不凝合成气,所述不凝合成气包括h2和co;

11.将所述气化渣浸渍于氨水中进行浸出,得到浸出液;

12.将所述浸出液依次进行气提和固液分离,得到混合金属矿,所述混合金属矿包括ni(oh)2和cu(oh)2。

13.优选的,所述气化的温度为1100~1400℃。

14.优选的,所述气化剂为水蒸气,所述气化剂和所述废轮胎的质量比为(1~1.2):1。

15.优选的,所述不凝合成气的温度为450~500℃。

16.优选的,所述浸出液的温度为60~85℃。

17.优选的,所述气提使用的气体为n2,所述气提的温度为60~80℃。

18.优选的,所述浸出还得到浸出渣,得到浸出渣后还包括将所述浸出渣和硝酸混合,得到sio2和ca(no3)2溶液。

19.优选的,所述冷凝为将所述合成气和水进行换热,得到液态zn、不凝合成气和水蒸气,所述水蒸气作为所述气化剂。

20.优选的,还包括:将所述不凝合成气作为所述气化的燃气。

21.本发明提供了一种废轮胎全量资源化的处理方法,包括以下步骤:采用气化剂对废轮胎进行气化,得到合成气和气化渣;所述气化的温度≥1100℃;将所述合成气进行冷凝,得到液态zn和不凝合成气,所述不凝合成气包括h2和co;将所述气化渣浸渍于氨水中进行浸出,得到浸出液;将所述浸出液依次进行气提和固液分离,得到混合金属矿,所述混合金属矿包括ni(oh)2和cu(oh)2。本发明提供的废轮胎全量资源化的处理方法在≥1100℃的条件下对废轮胎进行气化,仅得到合成气和气化渣两种产物;本发明将合成气冷凝得到液态zn从而高效回收废轮胎中的zn金属,冷凝后的不凝合成气中含有h2和co,不仅可以直接作用燃气使用,而且可以用于合成甲烷、合成氨、天然气等产品;本发明将气化渣采用氨水浸出,得到的浸出液依次进行气提和固液分离后得到含有ni(oh)2和cu(oh)2的混合金属矿,从而高效回收废轮胎中的cu金属和ni金属。由本发明提供的处理方法采用高温气化后结合冷凝、氨水浸出、气提和固液分离的混合物理化学处理方法不仅能够有效气化废轮胎,且能够高效回收zn、ni、cu等有价值的重金属,并能够对气化后产生的不凝合成气进行有效的回收利用,实现废轮胎全量资源化处理,经济价值高。经实施例计算,本发明处理1t废轮胎可回收19kg左右的zn、8kg左右的镍铜混合金属矿,产生2500~3000nm3的不凝合成气,产生的不凝合成气h2、co可进行回收利用或用于合成甲烷、合成氨、天然气等其他用途;本发明提供的处理方法利用废轮胎提取高经济价值的产品,有效改善了废轮胎堆积、焚烧所带来的环境污染问题,具有良好的应用前景和价值。

22.本发明采用气化后结合冷凝、氨水金属和气体的混合化学处理方法实现了废轮胎全量资源化的处理方法,工艺流程简单、无污染,无浪费,具有很大的应用价值。

23.进一步,所述浸出还得到浸出渣,得到浸出渣后还包括将所述浸出渣和硝酸混合,得到sio2和ca(no3)2溶液。本发明提供的处理方法进一步能够回收sio2和ca(no3)2,经实施例计算,本发明处理1t废轮胎还能够15kg左右的sio2,2kg左右的ca(no3)2晶体。

附图说明

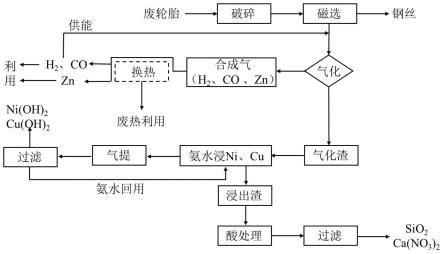

24.图1为本发明实施例提供的废轮胎全量资源化处理方法的工艺流程示意图。

具体实施方式

25.本发明提供了一种废轮胎全量资源化的处理方法,包括以下步骤:

26.采用气化剂对废轮胎进行气化,得到合成气和气化渣;所述气化的温度≥1100℃;

27.将所述合成气进行冷凝,得到液态zn和不凝合成气,所述不凝合成气包括h2和co;

28.将所述气化渣浸渍于氨水中进行浸出,得到浸出液;

29.将所述浸出液依次进行气提和固液分离,得到混合金属矿,所述混合金属矿包括

ni(oh)2和cu(oh)2。

30.在本发明中,若无特殊说明,所有制备原料/组分均为本领域技术人员熟知的市售产品。

31.本发明采用气化剂对废轮胎进行气化,得到合成气和气化渣;所述气化的温度≥1100℃。

32.本发明对所述废轮胎的来源没有特殊要求。

33.在本发明中,所述废轮胎的粒径优选为2~3cm。

34.本发明在进行所述气化之前,本发明优选对所述废轮胎进行预处理。在本发明中,所述预处理优选包括:依次进行水洗、筛选、破碎和磁选。本发明对所述水洗的具体实施过程没有特殊要求。本发明优选通过筛选去除废轮胎中大块钢丝。本发明对所述破碎的具体实施过程没有特殊要求。

35.在本发明中,所述破碎后的废轮胎的粒径优选为2~3cm。

36.在本发明中,所述磁选优选在磁选机中进行,所述磁选时,所述磁选机的磁场强度优选为1~2t,所述磁选机的总励磁功率优选为624w。本发明优选通过所述磁选回收筛选时未去除的钢丝、铁丝等具有强磁性的金属。

37.在本发明中,所述气化剂具体优选为水蒸气。

38.在本发明中,所述气化剂和所述废轮胎的质量比优选为(1~1.2):1,更优选为(1~1.1):1。

39.在本发明中,所述气化的温度优选为1100~1400℃,更优选为1100~1300℃,具体优选为1100℃、1150℃、1200℃或1250℃。

40.得到合成气后,本发明将所述合成气进行冷凝,得到液态zn和不凝合成气,所述不凝合成气包括h2和co。

41.在本发明中,所述冷凝优选为将所述合成气和水进行换热,得到液态zn、不凝合成气和水蒸气,所述水蒸气作为所述气化剂。

42.在本发明中,冷凝后,所述不凝合成气的温度优选为450~500℃,优选为455~485℃。

43.在本发明中,所述不凝合成气包括h2和co,所述不凝气中h2的体积百分含量优选为10~30vol%;所述co的体积百分含量优选为15~40vol%。

44.在本发明中,本发明优选还包括:将所述不凝合成气优选作为所述气化的燃气。

45.在本发明中,剩余所述不凝合成气优选用于制备甲醇、合成氨、天然气。

46.在本发明中,所述冷凝具体优选为:将所述不凝合成气流入换热室,通过在所述换热室安装管式换热器对不凝合成气降温,以水作为换热介质,产生水蒸气作为所述气化的气化剂,剩余的水蒸气优选用于热水供应。实现废热利用。

47.在本发明中,所述冷凝得到的液态zn,积累后对液态zn产品进行收集。

48.得到气化渣后,本发明将所述气化渣浸渍于氨水中进行浸出,得到浸出液。

49.在本发明中,所述氨水的质量浓度优选为35wt%。

50.得到浸出液后,本发明将所述浸出液依次进行气提和固液分离,得到混合金属矿,所述混合金属矿包括ni(oh)2和cu(oh)2。

51.在本发明中,所述气提使用的气体优选为n2。

52.在本发明中,所述固液分离的具体实施方式优选为过滤,本发明对所述过程的具体实施过程没有特殊要求。

53.在本发明中,所述浸出优选还得到浸出渣,得到浸出渣后本发明优选还包括将所述浸出渣和硝酸混合,得到sio2和ca(no3)2溶液。

54.在本发明中,所述硝酸的摩尔浓度优选为1mol/l。

55.在本发明中,所述浸出渣和硝酸混合得到混合料液,本发明优选对所述混合料液进行固液分离,得到所述sio2和ca(no3)2溶液。在本发明中,所述固液分离具体优选为过滤。

56.在本发明中,得到所述ca(no3)2溶液后,本发明优选将所述ca(no3)2溶液蒸发结晶后得到ca(no3)2晶体。在本发明中,所述蒸发结晶优选使用所述冷凝的预热进行。

57.本发明与现有技术相比,具有以下优点和效果:

58.本发明提供的废轮胎全量资源化的处理方法工艺流程简单。

59.本发明提供的废轮胎全量资源化的处理方法所获取的产品具有很大的应用价值。

60.本发明提供的废轮胎全量资源化的处理方法将废轮胎全量资源化,无污染,无浪费。

61.本发明提供的废轮胎全量资源化的处理方法对废轮胎进行高温气化处理,得到利用价值更高的产物,资源化利用率高,经计算,处理1t废轮胎可回收19kg左右的zno、8kg左右的镍铜合金矿,15kg左右的sio2,2kg左右的ca(no3)2晶体,产生2500~3000nm3的不凝合成气,产生的不凝合成气h2、co以及热量可进行回收利用或用于合成甲烷、合成氨、天然气等其他用途,用廉价易得的原料提取高经济价值的材料;并且有效改善了废轮胎堆积、焚烧所带来的环境污染问题,具有良好的应用前景和价值。

62.为了进一步说明本发明,下面结合附图和实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

63.实施例1

64.首先将1000kg废轮胎进行预处理,依次包括水洗、去除大块钢丝和破碎,破碎粒度在3cm以下。通过磁选回收去除钢丝、铁丝等具有磁性的金属。磁选后的废轮胎送入气化室,气化温度为1100℃,气化剂水蒸气的通入量为1000kg。气化得到的含zn、h2和co的合成气流入换热室,通过换热器对合成气进行废热利用冷凝,得到液态zn和不凝合成气,换热室气体出口得到的不凝合成气的温度为450℃。

65.换热后将得到的不凝合成气(h2为10~30vol%,co为15~40vol%)导出换热室,共产生2860nm3不凝合成气,一部分可回用于气化室,剩余部分用于制备甲醇、合成氨、天然气等。换热室得到19kg液态zn,冷却至60℃后可回收高品位zn。气化得到的气化渣从气化室分离后冷却至80℃,将气化渣浸渍在氨水(质量百分含量为35wt%)中,氨水将ni

2+

和cu

2+

络合得到浸出液,浸出液在65℃经过气提、过滤后得到10kg ni(oh)2和cu(oh)2混合金属矿,浸提得到的浸出渣加入1mol/l硝酸溶液浸泡,之后进行过滤得到15kg sio2,剩余溶液经过蒸发结晶后得到2kg ca(no3)2晶体。

66.实施例2

67.首先将1000kg废轮胎进行预处理,依次包括水洗、去除大块钢丝和破碎,破碎粒度在2.5cm以下。通过磁选回收去除钢丝、铁丝等具有磁性的金属。磁选后的废轮胎送入气化室,气化温度为1150℃,气化剂水蒸气的通入量为1050kg。气化得到的含zn、h2和co的不凝

合成气流入换热室,通过换热器对不凝合成气进行废热利用冷凝,得到液态zn和不凝合成气,换热室气体出口得到的不凝合成气的温度为455℃。

68.换热后将得到的不凝合成气(h2为10~30vol%,co为15~40vol%)导出换热室,共产生2913nm3不凝合成气,一部分可回用于气化室,剩余部分用于制备甲醇、合成氨、天然气等。换热室得到19.2kg液态zn,冷却至60℃后可回收高品位zn。气化得到的气化渣从气化室分离后冷却至70℃,将气化渣浸渍在氨水(质量百分含量为35wt%)中,氨水将ni

2+

和cu

2+

络合得到浸出液,浸出液在60℃经过气提、过滤后得到10.5kg ni(oh)2和cu(oh)2混合金属矿,浸提得到的浸出渣加入1mol/l硝酸溶液浸泡,之后进行过滤得到14.5kgsio2,剩余溶液经过蒸发结晶后得到2.1kg ca(no3)2晶体。

69.实施例3

70.首先将1100kg废轮胎进行预处理,依次包括水洗、去除大块钢丝和破碎,破碎粒度在3cm以下。通过磁选回收去除钢丝、铁丝等具有磁性的金属。磁选后的废轮胎送入气化室,气化温度为1150℃,气化剂水蒸气的通入量为1150kg。气化得到的含zn、h2和co的不凝合成气流入换热室,通过换热器对不凝合成气进行废热利用冷凝,得到液态zn和不凝合成气,换热室气体出口得到的不凝合成气的温度为460℃。

71.换热后将得到的不凝合成气(h2为10~30vol%,co为15~40vol%)导出换热室,共产生3170nm3不凝合成气,一部分可回用于步骤(3)气化室,剩余部分用于制备甲醇、合成氨、天然气等。换热室得到21.95kg液态zn,冷却至60℃后可回收高品位zn。气化得到的气化渣从气化室分离后冷却至75℃,将气化渣浸渍在氨水(质量百分含量为35wt%)中,氨水将ni

2+

和cu

2+

络合得到浸出液,浸出液在65℃经过气提、过滤后得到11kg ni(oh)2和cu(oh)2混合金属矿,浸提得到的浸出渣加入1mol/l硝酸溶液浸泡,之后进行过滤得到16kg sio2,剩余溶液经过蒸发结晶后得到2.21kg ca(no3)2晶体。

72.实施例4

73.首先将1100kg废轮胎进行预处理,依次包括水洗、去除大块钢丝和破碎,破碎粒度在2.5cm以下。通过磁选回收去除钢丝、铁丝等具有磁性的金属。磁选后的废轮胎送入气化室,气化温度为1200℃,气化剂水蒸气的通入量为1100kg。气化得到的含zn、h2和co的不凝合成气流入换热室,通过换热器对不凝合成气进行废热利用冷凝,得到液态zn和不凝合成气,换热室气体出口得到的不凝合成气的温度为460℃。

74.换热后将得到的不凝合成气(h2为10~30vol%,co为15~40vol%)导出换热室,共产生3230nm3不凝合成气,一部分可回用于气化室,剩余部分用于制备甲醇、合成氨、天然气等。换热室得到22.2kg液态zn,冷却至60℃后可回收高品位zn。气化得到的气化渣从气化室分离后冷却至70℃,将气化渣浸渍在氨水(质量百分含量为35wt%)中,氨水将ni

2+

和cu

2+

络合得到浸出液,浸出液在60℃经过气提、过滤后得到13.5kg ni(oh)2和cu(oh)2混合金属矿,浸提得到的浸出渣加入1mol/l硝酸溶液浸泡,之后进行过滤得到16.5kg sio2,剩余溶液经过蒸发结晶后得到2.33kg ca(no3)2晶体。

75.实施例5

76.首先将1300kg废轮胎进行预处理,依次包括水洗、去除大块钢丝和破碎,破碎粒度在3cm以下。通过磁选回收去除钢丝、铁丝等具有磁性的金属。磁选后的废轮胎送入气化室,气化温度为1200℃,气化剂水蒸气的通入量为1350kg。气化得到的含zn、h2和co的不凝合成

气流入换热室,通过换热器对不凝合成气进行废热利用冷凝,得到液态zn和不凝合成气,换热室气体出口得到的不凝合成气的温度为470℃。

77.换热后将得到的不凝合成气(h2为10~30vol%,co为15~40vol%)导出换热室,共产生3575nm3不凝合成气,一部分可回用于步骤气化室气化,剩余部分用于制备甲醇、合成氨、天然气等。换热室得到26kg液态zn,冷却至60℃后可回收高品位zn。气化得到的气化渣从气化室分离后冷却至85℃,将气化渣浸渍在氨水(质量百分含量为35wt%)中,氨水将ni

2+

和cu

2+

络合得到浸出液,将浸出液在75℃经过n2气提、过滤后得到12.5kg ni(oh)2和cu(oh)2混合金属矿,浸提得到的浸出渣加入1mol/l硝酸溶液浸泡,之后进行过滤得到19.5kgsio2,剩余溶液经过蒸发结晶后得到2.63kgca(no3)2晶体。

78.实施例6

79.首先将1300kg废轮胎进行预处理,依次包括水洗、去除大块钢丝和破碎,破碎粒度在2.5cm以下。通过磁选回收去除钢丝、铁丝等具有磁性的金属。磁选后的废轮胎送入气化室,气化温度为1250℃,气化剂水蒸气的通入量为1400kg。气化得到的含zn、h2和co的不凝合成气流入换热室,通过换热器对不凝合成气进行废热利用冷凝,得到液态zn和不凝合成气,换热室气体出口得到的不凝合成气的温度为475℃。

80.换热后将得到的不凝合成气(h2为10~15vol%,co为15~40vol%)导出换热室,共产生3900nm3不凝合成气,一部分可回用于步骤(3)气化室,剩余部分用于制备甲醇、合成氨、天然气等。换热室得到26.2kg液态zn,冷却至60℃后可回收高品位zn。气化得到的气化渣从气化室分离后冷却至65℃,将气化渣浸渍在氨水(质量百分含量为35wt%)中,氨水将ni

2+

和cu

2+

络合得到浸出液,浸出液在60℃经过气提、过滤后得到13kg ni(oh)2和cu(oh)2混合金属矿,浸提得到的浸出渣加入1mol/l硝酸溶液浸泡,之后进行过滤得到19.5kg sio2,剩余溶液经过蒸发结晶后得到2.66kg ca(no3)2晶体。

81.实施例7

82.首先将1400kg废轮胎进行预处理,依次包括水洗、去除大块钢丝和破碎,破碎粒度在3cm以下。通过磁选回收去除钢丝、铁丝等具有磁性的金属。磁选后的废轮胎送入气化室,气化温度为1200℃,气化剂水蒸气的通入量为1500kg。气化得到的含zn、h2和co的不凝合成气流入换热室,通过换热器对不凝合成气进行废热利用冷凝,得到液态zn和不凝合成气,换热室气体出口得到的不凝合成气的温度为480℃。

83.换热后将得到的不凝合成气(h2为10~30vol%,co为15~40vol%)导出换热室,共产生3920nm3不凝合成气,一部分可回用于气化室,剩余部分用于制备甲醇、合成氨、天然气等。换热室得到28kg液态zn,冷却至60℃后可回收高品位zno。气化得到的气化渣从气化室分离后冷却至80℃,将气化渣浸渍在氨水(质量百分含量为35wt%)中,氨水将ni

2+

和cu

2+

络合得到浸出液,浸出液在70℃经过气提、过滤后得到14.5kg ni(oh)2和cu(oh)2混合金属矿,浸提得到的浸出渣加入1mol/l硝酸溶液浸泡,之后进行过滤得到21.0kg sio2,剩余溶液经过蒸发结晶后得到2.84kg ca(no3)2晶体。

84.实施例8

85.首先将1400kg废轮胎进行预处理,依次包括水洗、去除大块钢丝和破碎,破碎粒度在2.5cm以下。通过磁选回收去除钢丝、铁丝等具有磁性的金属。磁选后的废轮胎送入气化室,气化温度为1250℃,气化剂水蒸气的通入量为1500kg。气化得到的含zn、h2和co的不凝

合成气流入换热室,通过换热器对不凝合成气进行废热利用冷凝,得到液态zn和不凝合成气,换热室气体出口得到的不凝合成气的温度为485℃。

86.换热后将得到的不凝合成气(h2为10~30vol%,co为15~40vol%)导出换热室,共产生4200nm3不凝合成气,一部分可回用于气化室,剩余部分用于制备甲醇、合成氨、天然气等。换热室得到28.2kg液态zn,冷却至60℃后可回收高品位zno。气化得到的气化渣从气化室分离后冷却至70℃,将气化渣浸渍在氨水(质量百分含量为35wt%)中,氨水将ni

2+

和cu

2+

络合得到浸出液,浸出液在70℃经过气提、过滤后得到14kg ni(oh)2和cu(oh)2混合金属矿,浸提得到的浸出渣加入1mol/l硝酸溶液浸泡,之后进行过滤得到21.5kg sio2,剩余溶液经过蒸发结晶后得到2.84kg ca(no3)2晶体。

87.实施例9

88.首先将1600kg废轮胎进行预处理,依次包括水洗、去除大块钢丝和破碎,破碎粒度在2.7cm以下。通过磁选回收去除钢丝、铁丝等具有磁性的金属。磁选后的废轮胎送入气化室,气化温度为1350℃,气化剂水蒸气的通入量为1700kg。气化得到的含zn、h2和co的不凝合成气流入换热室,通过换热器对不凝合成气进行废热利用冷凝,得到液态zn和不凝合成气,换热室气体出口得到的不凝合成气的温度为485℃。

89.换热后将得到的不凝合成气(h2为10~30vol%,co为15~40vol%)导出换热室,共产生4785nm3不凝合成气,一部分可回用于气化室,剩余部分用于制备甲醇、合成氨、天然气等。换热室得到32kg液态zn,冷却至60℃后可回收高品位zno。气化得到的气化渣从气化室分离后冷却至65℃,将气化渣浸渍在氨水(质量百分含量为35wt%)中,氨水将ni

2+

和cu

2+

络合得到浸出液,浸出液在65℃经过气提、过滤后得到16kg ni(oh)2和cu(oh)2混合金属矿,浸提得到的浸出渣加入1mol/l硝酸溶液浸泡,之后进行过滤得到24kg sio2,剩余溶液经过蒸发结晶后得到3.25kg ca(no3)2晶体。

90.实施例10

91.首先将1600kg废轮胎进行预处理,依次包括水洗、去除大块钢丝和破碎,破碎粒度在2.5cm以下。通过磁选回收去除钢丝、铁丝等具有磁性的金属。磁选后的废轮胎送入气化室,气化温度为1370℃,气化剂水蒸气的通入量为1600kg。气化得到的含zn、h2和co的不凝合成气流入换热室,通过换热器对不凝合成气进行废热利用冷凝,得到液态zn和不凝合成气,换热室气体出口得到的不凝合成气的温度为485℃。

92.换热后将得到的不凝合成气(h2为10~30vol%,co为15~40vol%)导出换热室,共产生4800nm3不凝合成气,一部分可回用于气化室,剩余部分用于制备甲醇、合成氨、天然气等。换热室得到32.3kg液态zn,冷却至60℃后可回收高品位zn。气化得到的气化渣从气化室分离后冷却至80℃,将气化渣浸渍在氨水(质量百分含量为35wt%)中,氨水将ni

2+

和cu

2+

络合得到浸出液,浸出液在70℃经过气提、过滤后得到16.5kg ni(oh)2和cu(oh)2混合金属矿,浸提得到的浸出渣加入1mol/l硝酸溶液浸泡,之后进行过滤得到24kg sio2,剩余溶液经过蒸发结晶后得到3.25kg ca(no3)2晶体。

93.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1