一种高盐废水水质净化的系统和方法与流程

1.本发明属于高盐废水处理技术领域,具体为一种高盐废水水质净化的系统和方法,特别是涉及一种飞灰水洗后的高盐废水水质净化的系统和方法。

背景技术:

2.高盐废水是指源于生活污水和工业废水的总含盐量大于1%的排放废水,含有较高的cl-,so

42-,na

+

,ca

2+

等无机离子,也含有如甘油、中低碳链的有机物。高盐废水因其含盐量高,不利于微生物存活,常采用“预处理+膜浓缩+蒸发”的物理技术进行处置。

3.生活垃圾焚烧飞灰中含有cao,sio2,al2o3,na2o,k2o等氧化物,在水洗过程中,大量的钾、钠、钙、氯等物质溶解,使飞灰水洗液中含盐量高,是一种典型的高浓度无机高盐废水。其次,飞灰中含有pb、cd、zn、cu、cr等重金属,且在飞灰水洗固液分离过程中,水洗液中残留一定量的悬浮物,导致飞灰水洗液具有高盐、高钙、高ph值、含重金属、悬浮物等特点。

4.针对飞灰水洗液这一高盐废水,目前常采用“预处理+蒸发”的技术来进行处理。通过预处理对水洗液进行水质净化,实现降低硬度、去除重金属、减小浊度、调节ph的目的,得到符合蒸发进水要求的料液,然后进行蒸发结晶,生成副产品盐。飞灰水洗液的预处理技术包括重金属脱除、软化处理、多级过滤、中和等多步处理。通过上述步骤,可以依次实现对重金属、硬度、悬浮物的去除以及调节ph,从而满足后端用水要求。

5.现有技术中国发明专利(202011189399.4)公开了一种飞灰水洗液净化方法,包括步骤:s1、飞灰滤液进入第一水洗反应器,向第一水洗反应器中加入碳酸钠溶液;s2、第一水洗反应器的出水进入第二水洗反应器,向第二水洗反应器中加入硫代硫酸钠;s3、第二水洗反应器的出水进入离心机;s4、离心机的出水进入第一过滤器;s5、第一过滤器的出水进入中和反应器;s6、中和反应器的出水进入第二过滤器;s7、第二过滤器的出水进入mvr供料箱。该发明的飞灰水洗液净化方法,采用碳酸钠溶液、硫代硫酸钠对飞灰水洗液进行处理,同时在反应器中设置了搅拌装置进行搅拌,以实现对钙离子、重金属等物质的去除。

6.针对飞灰水洗液这种高盐废水的水质净化,上述现有技术虽然在一定程度上实现了对重金属、硬度、悬浮物的去除以及调节ph。但是,在重金属、硬度去除工艺中,药剂的多次使用以及大量水的消耗,使得资源浪费、成本增加;其次,以现有离心机的分离能力,离心机出水不可避免含有一定量的悬浮物,直接进入过滤器,极易造成过滤器的堵塞,届时需要大量水进行冲洗甚至更换滤料,且冲洗水不能外排必须重新返回系统,既增加了系统压力,又增加了人工成本。

技术实现要素:

7.针对现有技术不足,本发明创造性地提供了一种高盐废水水质净化的系统和方法。首先,采用分批投加硬度脱除剂,延长反应时间,避免过量投加,降低了药剂成本。其次,在两次投加硬度脱除剂之间设置缓存水池,增加药剂停留时间,同时促使高盐废水中的悬浮物沉降,降低悬浮物含量。第三,采用膜过滤技术对水洗液进行处理,进一步截留了水洗

液中的悬浮颗粒和胶体颗粒,有效降低浊度。此外,采用纳滤进行过滤,将料液中的硫酸根、碳酸根截留返回前端用于脱除硬度,降低硬度脱除剂投加成本,同时,保证后续蒸发结晶工段的稳定运行。最后,采用膜过滤替代原有多介质过滤,具有占地面积小,过滤效果好,自动化程度高,节省药剂成本等优势。

8.为解决上述技术问题,本发明提供技术方案:一种高盐废水水质净化的方法,包括如下步骤:

9.步骤(1):将飞灰或窑灰水洗工艺段产生的高盐废水输送至重金属脱除反应器,依据废水中的重金属含量,按比例加入重金属捕捉剂(硫化钠、硫代硫酸钠或专用药剂,优选硫化钠),进行重金属脱除;在步骤(1)中重金属捕捉剂以保证能够将高盐废水中的重金属去除彻底为准,添加量为0.1-0.3kg/t飞灰或窑灰。

10.在步骤(1)中得到的废水中的重金属含量≤50mg/l。

11.步骤(2):将步骤(1)中的高盐废水输送至软化反应器,加入一定质量浓度的软化药剂(硫酸钠、碳酸钠、絮凝沉淀药剂),以降低废水中的硬度;混合浆液通过固液分离装置进行浓缩分离,分离后的清液进入缓存沉淀水池,进一步进行悬浮物的沉降以及水质稳定。在步骤(2)中固液分离装置产生的滤渣送至其他系统进行处理,缓存水池经过沉降产生的沉淀泥浆送入软化反应器,再次输送至固液分离装置进行处理。

12.在步骤(2)中软化药剂的添加量为50-200kg/t飞灰或窑灰。

13.在步骤(2)中得到的高盐废水的硬度≤200mg/l。

14.步骤(3):将步骤(2)中缓存水池的上清液输送至膜供料装置,进行膜过滤,以去除废水中的悬浮物和胶体颗粒,过滤之后的料液转入清液存储装置,再进入纳滤装置,对废水中的二价离子进行去除,经过纳滤装置的出水进入中和单元。

15.步骤(3)中料液通过循环泵在膜组件内循环浓缩。在步骤(3)中膜过滤装置除了正常过滤模式外,还包括反冲、清洗两种模式,并配有反冲、清洗装置。当处于过滤模式,步骤(3)中膜供料装置的高盐废水通过供料泵打入膜组件中,经过膜过滤,浓液回流至膜供料装置进行物料平衡,同时不断补充新料液以维持膜供料装置液位;清液进入清液存储装置;当处于反冲模式,步骤(3)中过滤模式正常运行,反冲装置中的压缩空气从膜组件的清液出口进入膜内,对膜孔进行反冲,维持膜通量;步骤(3)中膜运行一定时间后,定期进行清洗,当处于清洗模式,过滤模式关闭,清洗装置中的药剂通过加药泵进入膜组件中对膜进行清洗,清洗后的浓液、清液同时返回清洗装置,进行再次清洗。步骤(3)中膜过滤浓液回流至膜供料装置,达到浓缩浓度后返回软化单元进行固液分离。步骤(3)中膜停止运行后,通过排空口进行排空,排空液转移至水质净化应急装置。步骤(3)中纳滤膜的浓液回流至软化单元,利用浓液中截留的碳酸根、硫酸根离子进行再次除硬。

16.步骤(4):将步骤(3)中纳滤膜过滤后的清液输送至中和反应器,进行中和,得到符合蒸发制盐进水要求的水洗液。

17.在步骤(4)的中和反应器中加入一定浓度的酸性药剂(盐酸),调节ph为6.5~7.5,药剂添加量根据进水量以及水洗液原ph设定;

18.步骤(4)中的中和反应器出水即为蒸发制盐工艺进水。

19.本发明的第二个技术方案是一种高盐废水水质净化的系统,包括按照工艺流程依次连接的重金属脱除单元、软化处理单元、膜过滤单元和中和单元。

20.所述重金属脱除单元包括重金属脱除反应器。所述重金属脱除反应器的料液入口即为高盐废水(飞灰水洗液)水质净化单元入口,重金属脱除反应器加药口即为重金属捕捉剂添加口;所述重金属脱除反应器的出口与软化处理单元的软化反应器入口相连。

21.所述软化处理单元包括依次连接的软化反应器、固液分离装置、缓存沉淀装置。所述软化反应器料液入口与重金属脱除反应器出口相连,软化反应器的加药口即为软化药剂添加口,软化反应器的出口与所述固液分离装置入口相连,所述固液分离装置的液相出口与所述缓存沉淀装置的入口相连,所述缓存沉淀装置的液相出口与所述膜过滤单元的膜供料装置入口相连;所述固液分离装置的固相进入其他系统;所述缓存沉淀装置的固相出口与所述软化反应器的入口相连。

22.所述膜过滤单元包括依次连接的膜供料装置、膜组件、清液存储装置、纳滤装置。所述膜供料装置的料液入口与所述软化处理单元的缓存沉淀装置的液相出口相连,所述膜供料装置的料液出口与所述膜组件的料液入口相连,所述膜组件的浓液出口与所述膜供料装置的浓液入口相连,所述膜供料装置的浓液出口与所述软化单元的软化反应器的浓液回流口相连,所述膜组件的清液出口与所述清液存储装置的料液入口相连。

23.所述清液存储装置的料液出口与所述纳滤膜的料液入口相连,所述纳滤膜的浓液出口与所述软化单元的软化反应器的浓液回流口相连,所述纳滤膜的清液出口与所述中和单元的中和反应器的入口相连。

24.所述中和单元包括中和反应器,所述中和反应器的入口与所述膜过滤单元的纳滤膜的清液出口相连;所述中和反应器的加药口即为药剂添加口;所述中和反应器的出口即为满足蒸发制盐工艺的用水出口。

25.有益效果

26.本发明与现有技术相比,具有以下突出的技术效果:

27.首先,采用分批加硬度脱除剂,延长反应时间,避免过量投加,降低了药剂成本。

28.其次,在第一次固液分离的液相后设置缓存水池,增加药剂停留、作用时间,同时促使高盐废水中的悬浮物沉降,降低悬浮物含量。

29.第三,采用膜过滤技术对水洗液进行处理,进一步截留了料液中的悬浮物。同时,陶瓷膜系统占地面积小,过滤效果好,只需定期对膜系统进行加药冲洗,且清洗可实现在线操作,自动化程度高,节省成本。

30.最后,采用纳滤进行过滤,将料液中过量的硫酸根、碳酸根截留返回前端再次使用,降低药剂成本,同时保证后续蒸发结晶工段的稳定运行。

附图说明

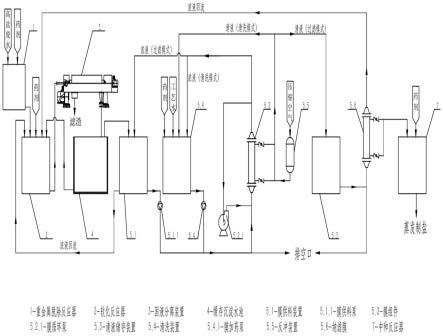

31.图1本发明的基础流程图。

32.图2本发明方法流程图。

33.图3本发明工艺流程图。

具体实施方式

34.以下结合附图和实施例来对本发明做进一步的说明。

35.实施例1

36.本实施例的一种高盐废水水质净化的系统,如图3所示,包括重金属脱除单元、软化处理单元、膜过滤单元和中和单元。

37.在实施例中,还提供利用上述高盐废水水质净化的系统进行废水水质净化的方法,如图2所示,包括:

38.步骤(1):将飞灰水洗后产生的高盐废水通过转料泵输送至重金属脱除反应器,加入0.3kg/t飞灰的重金属捕捉剂硫化钠,进行重金属脱除,得到重金属含量30mg/l的高盐废水。

39.步骤(2):经过重金属脱除反应后的高盐废水接着进行水质软化处理,去除硬度,并在缓存水池中进一步沉降,均质。

40.步骤(2-1):步骤(1)经过重金属脱除反应后的高盐废水输送至软化反应器,加入120kg/t飞灰的碳酸钠药剂,去除硬度。

41.步骤(2-2):加药处理后的料液输送至固液分离装置进行泥水分离,得到含固率0.8%的清液和含水率39%的湿泥。

42.步骤(2-3):固液分离后的清液进入缓存水池,对清液中的细微悬浮物进行二次沉淀,并起到调节水量、均质的作用,经过二次沉降,得到硬度120mg/l的上清液,以及沉降底泥。

43.步骤(2-4):缓存水池中的上清液进入下一单元,沉降底泥返回软化处理单元的软化反应器,再次进入固液分离装置进行泥水分离。

44.步骤(2-5):固液分离后的湿泥输送至烘干系统进行水分脱除,然后进行无害化处理。

45.步骤(3):步骤(2-4)中得到的上清液通过陶瓷膜进行去浊度处理,降低高盐废水的悬浮物,再通过纳滤膜,去除废水中残留的硫酸根、碳酸根离子。

46.步骤(3-1):缓存水池中的上清液溢流到膜供料装置,通过出料泵打到保安过滤器,再进入陶瓷膜管1、陶瓷膜管2中进行过滤。

47.步骤(3-2):过滤后的浓液通过循环泵在陶瓷膜管1、陶瓷膜管2内进行内循环,膜组件还可以采用卷式或管式有机膜。

48.步骤(3-3):当陶瓷膜内的浓液达到含固率25%,开启浓液回流阀,将浓液返回膜供料装置,并向陶瓷膜内补充料液。

49.步骤(3-4):过滤后的清液通过清液阀控制进入清液存储装置,再依次进入纳滤膜进行过滤。

50.步骤(3-5):纳滤膜过滤后的浓液返回软化单元的软化反应器,利用浓液中的残留药剂进行再次除硬。

51.步骤(3-6):纳滤膜过滤后的清液进入中和单元,调节ph。

52.进一步的,在膜供料装置至陶瓷膜的管路上设有供料阀,对陶瓷膜的进料频次进行控制。

53.进一步的,在进料管、浓液回流管、清液管上分别设有流量计,对进水、浓液、清液流量进行监控。

54.进一步的,设有压力传感器以及调压阀,当传感器检测到陶瓷膜内压力高于临界压力(0.6mpa),通过调压阀进行压力调整。

55.进一步的,设有温度传感器,对整个陶瓷膜内料液温度进行监控,陶瓷膜临界温度为70℃。

56.进一步的,在陶瓷膜管上设有排气管及排气阀,排至膜供料装置,防止膜内气压影响进料。

57.进一步的,设有反冲装置,压缩空气通过反冲进气阀储存在反冲装置中,当需要进行反冲时,开启反冲阀,压缩空气从清液口进入,对膜孔进行反冲,防止料液堵塞膜孔。反冲可在线自动操作,设定固定时间后自动进行反冲。

58.进一步的,设有清洗装置,在清洗罐中加入一定浓度的药剂(酸、碱等清洗剂),当陶瓷膜运行一定时间后,关闭进料阀,开启清洗泵及清洗阀进行清洗,陶瓷膜清洗后的料液(浓液、清液)回到膜清洗装置,进行再次清洗。清洗完成后,清洗液排入应急装置进行处理。

59.进一步的,在膜供料装置、陶瓷膜、反冲装置下方均件设有排料阀,当膜供料罐内的料液浓缩到一定浓度,开启供料装置排污阀,浓液返回软化反应器进而进入固液分离装置进行泥水分离。当陶瓷膜系统停车时,同时开启供料装置、陶瓷膜、反冲装置排污阀,进行装置排空。

60.步骤(4):纳滤膜的清液进入中和反应器,通过加入一定浓度的酸性物质(盐酸等),调节ph到7.0,得到满足蒸发制盐工艺进水要求的原液。

61.实施例2-7

62.除下表实施例2至7的关键工艺参数不同外,实施例2至7的其他步骤与实施例1操作基本相同。

63.实施例2-7参数表

[0064][0065]

本发明通过将重金属脱除、软化处理、膜过滤等处理工艺有机结合,解决了飞灰水洗液净化过程中药剂使用量大、悬浮物去除不彻底、过滤过程易堵塞的问题,实现了对水洗液中重金属、硬度、浊度、ss的去除,保障了蒸发制盐单元的稳定运行和结晶盐品质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1