一种脱硫灰中钙硫元素转化利用的方法及其应用与流程

本发明涉及环保,更具体地,涉及一种脱硫灰中钙硫元素转化利用的方法及其应用。

背景技术:

1、化石燃料燃烧产生的so2排放会对生态环境和人类健康造成严重危害。近年来,由于我国对so2排放的控制要求日趋严格,在燃煤发电、钢铁烧结、工业锅炉、石化等行业,烟气脱硫工艺得到了广泛的推广应用,其中以cfb、lifac、nid、sda、cdsi为代表的干法/半干法脱硫工艺因具有设备投资少、运行成本低、占地少、维护简单、废水排放少等优点,已经成为了烟气脱硫技术未来发展的趋势。这类工艺的特征是应用粉状或粒状钙基吸收剂来脱除烟气中的so2,脱硫产物为干粉状,主要成分为caso3·1/2h2o、caso4·2h2o、caco3和未反应的ca(oh)2等。

2、与湿法工艺相比较,干法/半干法工艺所产生的脱硫灰的成分复杂得多,具有高硫、高钙、高碱性的特点,尤其是caso3的比例很高,这种化学稳定性较差的组分使干法/半干法脱硫灰表现出不同寻常的物化特性。由于对干法/半干法脱硫灰的性质、反应特点及作用机理的研究还不够系统和深入,目前人们对其综合利用多持审慎态度,尚未形成有效的利用途径,导致干法/半干法脱硫灰大量堆积或简单填埋,不仅占用了大量宝贵的土地资源,而且增加了企业负担,制约了此类脱硫工艺的进一步推广和应用。此外,由于caso3的不稳定性,长期堆放极易引起so2的释放而对环境造成潜在威胁;同时,由于脱硫灰的粒径较小,质量较轻,堆场极易产生扬尘污染。

3、现有技术公开了一种半干法脱硫灰资源化利用方法,包括以下步骤:1)将半干法脱硫灰进行氧化,使其中的caso3充分转化成caso4;2)加水将所述氧化后的脱硫灰配成脱硫灰浆液,然后在脱硫灰浆液中充入co2,使co2与脱硫灰浆液中的ca(oh)2充分反应生成caco3,其中,所充入co2与ca(oh)2的摩尔比为1.2~1.5∶1;3)在步骤2)所得浆液中按nh4hco3与钙的摩尔比为1.2~1.5∶1的比例加入nh4hco3,并调节ph为7~9,使含硫钙充分转化为碳酸钙沉淀;4)将步骤3)所得浆液进行固液分离,得到固体碳酸钙和硫酸铵溶液,然后将固体碳酸钙进行煅烧,制得氧化钙,并从硫酸铵溶液中提纯出硫酸铵固体。该方法采用先通入二氧化碳再加入碳酸氢铵的方法获得固体碳酸钙和硫酸铵溶液,而未针对反应体系中生成的氨气、二氧化碳气体进行循环利用,因此整个反应体系的物料回收利用率较低。

4、现有技术公开了一种半干法脱硫灰固化工业烟气二氧化碳及其资源化方法,其包括以下步骤:1)将半干法脱硫灰进行研磨和调浆,得到浆液;2)在所述浆液中通入工业烟气ⅰ进行吸收二氧化硫反应和氧化反应,得到悬浊浆液ⅰ和工业烟气ⅱ;3)在所述悬浊浆液ⅰ中加入氨水并通入所述工业烟气ⅱ进行固化二氧化碳反应,得到悬浊浆液ⅱ;4)将所述悬浊浆液ⅱ经过两段过滤洗涤,从洗涤液中获得硫酸铵盐产品,固体渣即为碳酸钙产品。该方法中最终仅获得碳酸钙产品,而未对脱硫灰中的硫酸盐进行进一步收集,因此对脱硫灰的回收利用率仍需进一步改善。另外,本方法中针对脱硫灰产品先进行研磨之后加水得到浆液,会导致脱硫灰中的杂质混合进入反应体系,最终无法获得纯度较高的产品。

5、现有技术公开了一种脱硫灰资源化利用的方法,该方法包括如下步骤:(1)将脱硫灰通过气力输送送入高温反应炉内,然后往炉内通入反应气体,所述反应气体为煤气和空气混合燃烧后得到混合气体,且燃烧后的混合气体的氧含量控制在5~10%,在高温反应炉对脱硫灰进行氧化焙烧反应,氧化焙烧温度控制在800~1000℃,直至脱硫灰中的亚硫酸钙氧化成硫酸钙、碳酸钙分解为氧化钙;(2)将步骤(1)得到的反应产物送进反应池中进行水洗,水/灰比>20,充分搅拌后,通过固液分离得到氢氧化钙溶液和湿态石膏;(3)将步骤(2)产生的氢氧化钙溶液加入氧化钙调制成可用于浆液喷吹系统中脱硫的脱硫浆液;(4)将步骤(2)产生的湿态石膏经脱水、烘干工序处理后作得到工业石膏。该方法中采用氧气对脱硫灰进行氧化焙烧反应,最终仅能得到工业石膏粗产品,而未对脱硫灰中的硫酸根离子加以进一步回收利用,因此回收利用率不高。煅烧能耗高,且排出二氧化碳污染环境。

技术实现思路

1、本发明为克服上述现有技术中脱硫灰回收之后的回收利用率不高、煅烧能耗高、或对环境污染严重的缺陷,提供一种脱硫灰中钙硫元素转化利用的方法。

2、本发明的另一目的在于提供一种脱硫灰中钙硫元素转化利用的方法在干法/半干法脱硫灰中提取碳酸钙和硫酸铵产品的应用。

3、为解决上述技术问题,本发明的技术方案如下:

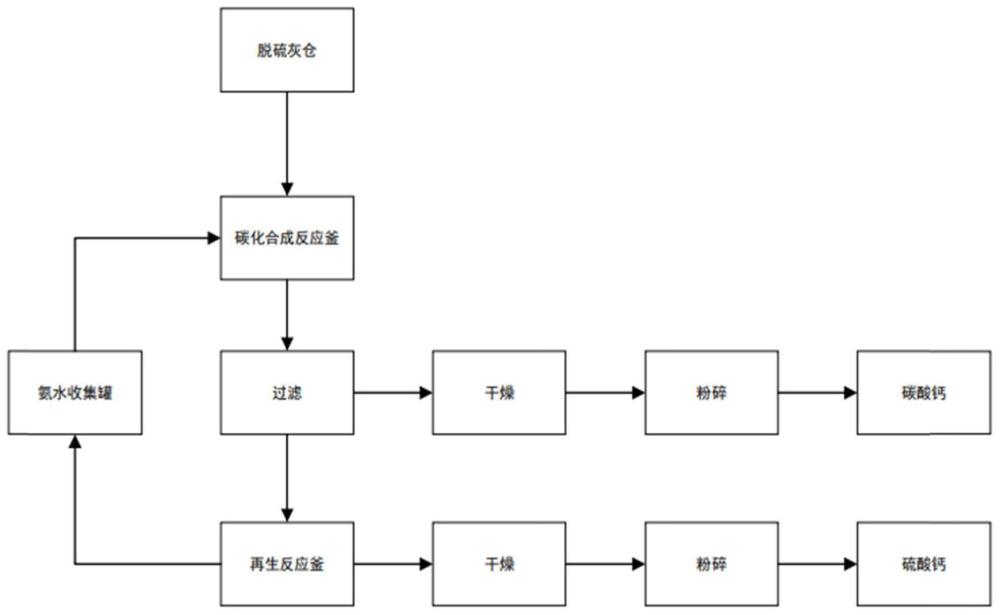

4、一种脱硫灰中钙硫元素转化利用的方法,包括以下步骤:

5、s1.将脱硫灰与水混合之后搅拌得到第一脱硫灰浆液;

6、s2.向第一脱硫灰浆液中加入过量含氨组份并通入二氧化碳和空气的混合气体,搅拌反应,直至反应体系ph值降至7~8时反应结束,沉化得到第二脱硫灰浆液;在反应体系中收集第二脱硫灰浆液中碳酸铵分解产生的氨气和二氧化碳循环利用;

7、s3.将第二脱硫灰浆液进行固液分离,得到固体碳酸钙和硫酸铵溶液;将固体碳酸钙进行干燥得到碳酸钙产品;将硫酸铵溶液加热,使其ph降至5~6,此时硫酸铵溶液中多余的碳酸铵分解,收集碳酸铵分解产生的氨气和二氧化碳,在步骤s2中循环利用;

8、s4.向步骤s3中加热后的硫酸铵溶液中加入适量氧化钙和/或氢氧化钙得到固体硫酸钙和氨水再生液混合物;

9、s5.将步骤s4中的固体硫酸钙和氨水再生液混合物固液分离,将固体硫酸钙干燥得到硫酸钙产品,将氨水再生液作为步骤s2中的含氨组份,循环利用。

10、干法/半干法脱硫灰中的主要成分为caso3·1/2h2o、caso4·2h2o、caco3和未反应的ca(oh)2等,本发明创新的采用以下工艺,第一步,将脱硫灰与水混合搅拌得到第一脱硫灰浆液,第二步,向第一脱硫灰浆液中加入过量含氨组份,并通入二氧化碳和空气的混合气体,搅拌反应,使第一脱硫灰浆液中的硫酸钙、亚硫酸钙转化为硫酸铵、亚硫酸铵和碳酸钙,得到第二脱硫灰浆液。同时,脱硫灰浆液中的含氨组份和二氧化碳反应生成碳酸铵,碳酸铵再进一步分解产生氨气和二氧化碳,在反应体系中收集氨气和二氧化碳以供循环利用;另外在此反应体系中脱硫灰中的亚硫酸钙先被含氨组份置换成亚硫酸铵,亚硫酸铵再被氧气氧化为硫酸铵。具体涉及的反应方程式如下:

11、caso4+co32-+2nh4+=(nh4)2so4+caco3↓

12、caso3+co32-+2nh4+=(nh4)2so3+caco3↓

13、ca(oh)2+co2=caco3↓+h2o

14、2(nh4)2so3+o2=2(nh4)2so4

15、2nh4++co2+h2o=(nh4)2co3+2h+

16、(nh4)2co3=2nh3↑+co2↑+h2o

17、co2+2nh3+h2o=(nh4)2co3(循环)

18、第三步,将第二脱硫灰浆液进行固液分离,得到固体碳酸钙和硫酸铵溶液,其中,硫酸铵溶液中含有反应剩余的碳酸铵杂质,将硫酸铵溶液加热之后,其中的碳酸铵分解得到氨气和二氧化碳,收集氨气和二氧化碳以供其在上述第一步中循环利用。具体涉及的反应方程式如下:

19、(nh4)2co3=2nh3↑+co2↑+h2o

20、caso4+2nh3+h2o+co2=caco3↓+(nh4)2so4(循环)

21、第四步,向步骤s3中加热后的硫酸铵溶液中加入适量氧化钙和/或氢氧化钙得到固体硫酸钙和氨水再生液混合物。具体涉及的反应方程式如下:

22、(nh4)2so4+cao+h2o=caso4↓+2nh3.h2o

23、第五步,将固体硫酸钙和氨水再生液混合物固液分离,将固体硫酸钙干燥得到硫酸钙产品,将氨水再生液作为步骤s2中的含氨组份,循环利用。具体涉及的反应方程式如下:

24、caso4+2nh3+co2+h2o=(nh4)2so4+caco3↓(循环)

25、caso3+2nh3+co2+h2o=(nh4)2so3+caco3↓(循环)

26、本工艺中创新的采用氨水再生法对脱硫灰进行资源化利用,原料易得,工艺简单,可非常高效的对工艺流程中产生的氨水和二氧化碳进行回收循环再利用,不仅能极大的降低生产成本,同时氨水循环再利用也利于节能环保。

27、优选地,步骤s1中脱硫灰与水的质量体积比为1kg:(2~4)l。将脱硫灰溶于水之后形成浆液,有助于与后续的反应原料充分混合反应。

28、优选地,步骤s2中的含氨组份为碳酸铵、氨水、硫酸铵中的任意一种或多种的组合。需要说明的是,含氨组份中的铵根离子和通入脱硫灰浆液中的二氧化碳之间会反应形成碳酸铵。若选用硫酸铵溶液,则硫酸铵中的硫酸根离子和脱硫灰中的杂质阳离子形成硫酸钾、硫酸钠等硫酸盐,碳化后多余的硫酸根离子会在溶液中形成硫酸使整个反应体系的ph值下降。

29、优选地,步骤s2中的搅拌速度为200-400r/min。

30、优选地,步骤s2中的搅拌时间大于或等于1h。

31、优选地,步骤s2中二氧化碳在混合气体中的体积占比为20%~50%。这里所述二氧化碳为不含空气中的二氧化碳含量。

32、优选地,步骤s2中二氧化碳在混合气体中的体积占比为30%~40%。

33、优选地,步骤s3中加热温度为60~100℃。

34、优选地,步骤s4加入氧化钙和/或氢氧化钙的物质的量小于步骤s1中脱硫灰中硫元素的物质的量。利用氧化钙和/或氢氧化钙将硫酸铵转化为碳酸钙产品,可提高碳酸钙产品的产率,并且生成的氨水可重复循环利用。极大的提高了反应体系中的反应效率和原料利用率。

35、本发明还提供了上述脱硫灰中钙硫元素转化利用的方法在干法/半干法脱硫灰中提取碳酸钙和硫酸铵产品的应用。

36、与现有技术相比,本发明技术方案的有益效果是:

37、1、本发明中利用干法/半干法脱硫灰中的主要成分为caso3·1/2h2o、caso4·2h2o、caco3和未反应的ca(oh)2的特性,先利用铵根离子、二氧化碳和氧气将脱硫灰转化为硫酸铵和碳酸钙,再利用氧化钙和/或氢氧化钙将脱硫灰中间产物转化为最终产物碳酸钙产品和硫酸钙产品,使钙元素的转化率达到96.3%~98.5%,硫元素的转化率达到93.5%~97.9%,充分实现了脱硫灰的无害化循环再利用,变废为宝。

38、2、本发明中在反应过程中涉及三次原料的“循环”利用:第一次是在步骤s2中收集脱硫灰浆液中碳酸铵分解产生的氨气和二氧化碳,分别作为原料中含氨组份和二氧化碳再次利用;第二次是在步骤s3中收集硫酸铵溶液中多余的碳酸铵溶液分解产生的氨气和二氧化碳,以作为原料中的含氨组份和二氧化碳再次利用;第三次是在步骤s5中收集固液分离之后得到的氨水再生液,以作为原料中的含氨组份再次利用。本工艺中,通过各步骤中的反应产生的氨气、二氧化碳和含氨组份作为原料二次循环再利用,实现了对脱硫剂原料的充分循环利用,提高了反应体系的原料利用率,降低原料的消耗,节约成本。

39、3、本发明中的工艺流程简单易操作,可实现对脱硫灰进行大量化无害化处理,减少了原料的使用量,降低了脱硫灰的固废污染和二氧化碳的气体污染,实现社会、经济及环保效益的有机统一,为碳达峰、碳减排做贡献,真正解决行业共性技术难题。

- 还没有人留言评论。精彩留言会获得点赞!