一种涂装废水的处理方法与流程

本发明涉及工业废水处理,具体涉及一种涂装废水的处理方法。

背景技术:

1、近年来,我国工业发展迅速,相应的带动了涂装行业飞跃式的发展,在机械设备加工制造过程中,涂装工艺产生大量废水,如电泳废水、脱脂废水、表调废水、水洗废水等。

2、典型的,在汽车配件的生产过程中,为了保证外观美观、性能以及钢材抗腐蚀性,汽车涂装是保护和装饰汽车的主要措施,也是作为汽车生产过程中的重要环节,是将拼装完成的裸露的钢板车身经过一系列化学防腐处理,最终在整车钢板基材表面包括内腔形成若干层化学涂层和相关保护介质,其主要作用是防止车身钢板腐蚀和美化车身外观。汽车涂装工艺流程包括预处理、电泳涂装、电泳打磨、pvc材料密封、中涂涂装、中涂层打磨、色漆涂装、清漆涂装、烘烤、整理报交、点修工艺、门槛黑漆、空腔注蜡、总装返修等。涂装废水主要来自于车体前处理工序(预脱脂、脱脂、表调、磷化、钝化等)、阴极电泳工序和中涂、喷面漆工序。脱脂剂、磷化剂、表面调节剂和磷酸等是汽车涂装废水的主要污染物。基于此,涂装废水有如下特点:废水种类多、成分复杂、水质不均匀、污染物浓度高、可生化性差等特点,若不妥善处理,会对环境造成严重污染。

3、目前对涂装废水的常规处理工艺主要采用物理处理法、化学处理法、生物处理法、物理化学法等:物理处理法包括分离法、过滤法、离心分离法等;化学处理法主要包括中和法、凝聚法、氧化还原法等,即向废水中加入对应的酸碱、絮凝剂、氧化剂、还原剂等;生物处理法也称生化法,是利用微生物群的新陈代谢过程,使废水中的复杂有机物氧化分解成二氧化碳、甲烷和水;物理化学法主要包括例离子交换、电渗析、反渗透等方法。但上述任一种方法或存在处理周期长,占地面积大,处理成本高昂、处理效果不稳定等情况。

4、基于此,现有的涂装废水处理工艺大部分采用混合处理方法,比如先进行石灰混凝沉淀、后续进行厌氧反应、好氧氧化处理。因汽车涂装工艺中使用的脱脂剂、表调剂都含有磷酸盐,涂装添加剂中也含有锌、镍、锰等重金属。涂装产生的废水中的总磷、重金属通过一级沉淀很难达到排放标准,废水中的表面活性剂在厌氧反应过程中,对产酸菌和产甲烷菌都会产生强烈的抑制作用,废水中的脂类物质仅仅依靠好氧氧化系统也很难处理达标。另外厌氧、好氧处理对废水的ph值、温度、盐分等指标也具有一定的要求,因此该种处理方法具有一定的局限性,且效果也并不理想。

5、另外一种典型的涂装废水处理工艺一般是采用先投加投加石灰乳澄清液,调整ph值在10~11,废水中的绝大部分磷酸盐得以沉淀除去,石灰乳在除磷的同时还起到了中和作用,然后再进行后续的加酸芬顿氧化、混凝沉淀等操作的处理顺序,此种处理方法的处理效果同样不理想,且酸碱消耗量大。

技术实现思路

1、1.要解决的问题

2、针对现有涂装废水处理效果不理想的问题,本发明提供一种涂装废水的处理方法;

3、进一步地方案,能够解决现有涂装废水处理工艺中存在的酸和/或碱消耗量大的问题。

4、2.技术方案

5、为了解决上述问题,本发明所采用的技术方案如下:

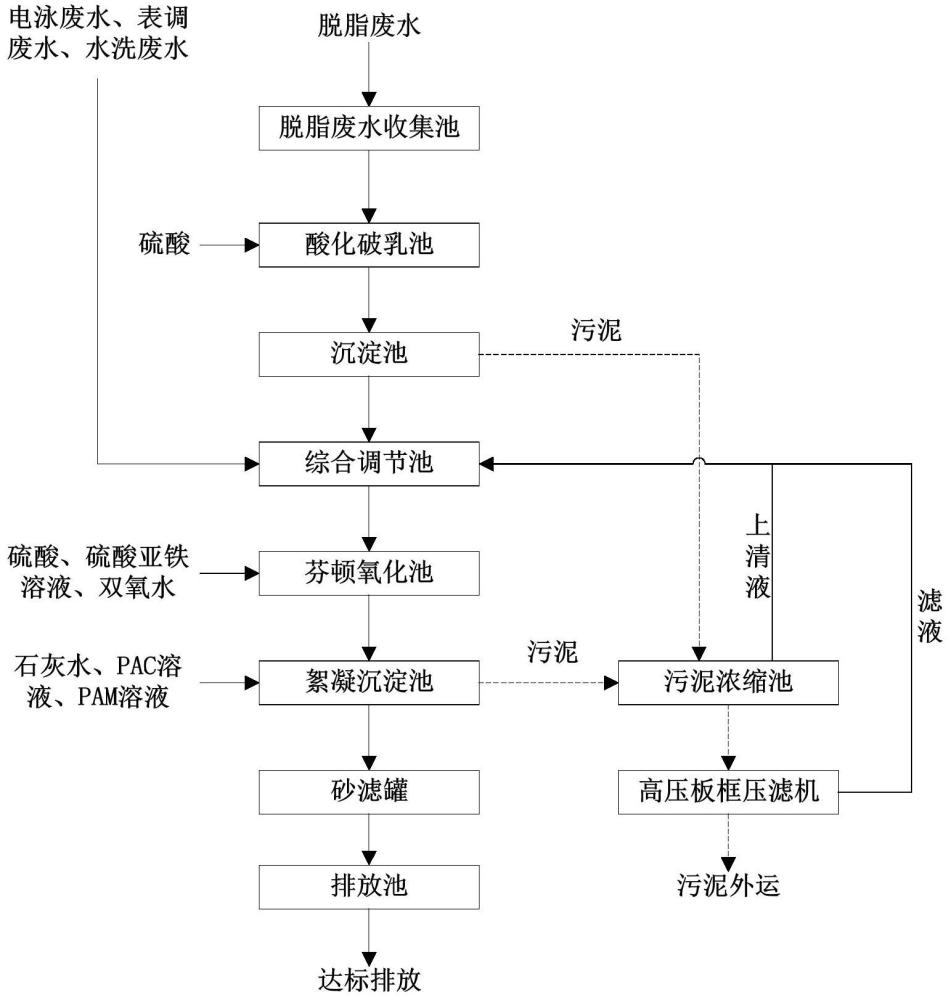

6、一种涂装废水的处理方法,所述涂装废水的处理方法包括以下步骤:

7、s1.对废水进行酸化破乳处理;

8、s2.对酸化破乳处理的出水进行芬顿氧化处理;

9、s3.对芬顿氧化处理后的出水进行絮凝沉淀处理;

10、其中,所述s1中,利用酸液调解废水的ph≤2,形成固液共混物,进行固液分离得到所述酸化破乳处理的出水;

11、在此需要说明的是,涂装过程会产生大量废水,典型的是废水有电泳废水、脱脂废水、表调废水、水洗废水等,s1中,所述的废水为,涂装工艺过程中产生的脱脂废水;所述脱脂废水,污染物主要为:

12、乳化油,含量900~1200mg/l;

13、表面活性剂,含量300~400mg/l;

14、cod,含量2000~2500mg/l;

15、磷,含量80~100mg/l;

16、锌,含量15~20mg/l。

17、进一步地,所述s1中,进行曝气处理。

18、在此需要说明的是,所述s1中,利用酸液将废水的ph调解至≤2,是能够产生污染物的固体沉淀、并使污染物得到大量除去的关键。基于此优选利用酸液将废水的ph调解至<2。事实上若仅仅将废水的ph调解至>2,比如ph值为2~3之间,则只能够稍微降低废水的透明度,无法形成大块絮状沉淀,无法实现固液重力分离。

19、基于此,在本发明的一些实施例中,所述s1中,可以采用计量泵向废水中加入酸液,充分混合曝气搅拌,调节ph到≤2,废水破乳后形成固液混合物,大部分污染物转化为固态。

20、进一步地,所述s2中,加入亚铁离子、过氧化氢,进行芬顿氧化处理;

21、其中,按照水体中cod的量进行计算;所述亚铁离子的加入量为cod量的0.04~0.1倍;或者,所述亚铁离子的加入量为0.1~0.2g/l;

22、所述过氧化氢与亚铁离子的加入质量比为(5~8)∶1。

23、在此需要说明的是,一般情形下,经过酸化破乳处理后的出水可以直接进行芬顿氧化处理,无需额外利用酸液进行ph的调解,大大节省了酸液的使用量。

24、进一步地,所述s2中,进行芬顿氧化处理时的水力停留时间为1~2h。

25、在本发明的一些实施例中,若有需要,可以采用计量泵等加药装置向水体中加入酸液。然后加入硫酸亚铁作为亚铁离子,以及双氧水;最后进行充分曝气搅拌,废水停留时间保持1到2个小时,充分氧化去除废水中有机污染物。

26、进一步地,所述s3中,加入石灰、絮凝剂进行絮凝处理,且需保证水体ph值调整到7~8;基于此,一般,所述石灰的加入量为8~10g/l;所述絮凝剂的加入量为0.2~0.5g/l;

27、在本发明的一些实施例中,可以采用加药装置向水体中加入石灰水,调节ph到中性,再加入絮凝剂进行充分搅拌后沉淀,实现固液分离,去除废水中的悬浮物、磷、镍、锰、锌等污染物。

28、在本发明的一些实施例中,固液分离后会产生上层清液及下层污泥,上层清液可以直接作为“絮凝沉淀处理的出水”进行过滤处理;下层污泥可以打入高压板框压滤机进行压滤,可将压滤过程中产生的上清液回流至“絮凝沉淀处理的出水”。

29、所述絮凝剂可以为硫酸铝、氯化铝、硫酸铁、氯化铁、聚合氯化铝(pac)、聚合硫酸铝(pas)、聚合氯化铁(pfc)、聚丙烯酰胺(pam)以及聚合硫酸铁(pfs)中的任意一种或者几种。

30、进一步地,所述s1中,进行固液分离得到上层清液“酸化破乳处理的出水”,以及下层污泥;

31、可以对所述污泥进行压滤处理,得到滤液;

32、将所述滤液回流至所述酸化破乳处理的出水。

33、在本发明的一些实施例中,可将污泥打入高压板框压滤机进行压滤,可将压滤过程中产生的上清液回流至“酸化破乳处理的出水”。

34、进一步地,实际上,常规的涂装废水处理时多将如上所述的各类废水进行混合处理。

35、本发明中的技术方案,对涂装过程中产生的废水进行分类,尤其先对脱脂废水进行收集、酸化破乳处理形成固液共混物,进行固液分离得到所述酸化破乳处理的出水;然后再将涂装过程中产生的其他种类的低浓度废水与前述的酸化破乳处理的出水进行混合匀质后,可以直接进行下一步的芬顿氧化处理,或者特殊情形下仅需极少量的酸液来微调液体的ph。

36、所述低浓度废水包括涂装工艺过程中产生的电泳废水、表调废水、水洗废水中的任意一种或者两种以上。涂装过程会产生大量废水,典型的是废水有电泳废水、脱脂废水、表调废水、水洗废水等,各类废水所含有的主要污染物及含量信息如下:

37、(1)电泳废水,污染物主要为:

38、cod,含量200~250mg/l;

39、磷,含量8~10mg/l;

40、(2)表调废水,污染物主要为:

41、表面活性剂,含量10~20mg/l;

42、cod,含量20~50mg/l;

43、磷,含量100~150mg/l;

44、锌,含量1~2mg/l。

45、(3)水洗废水,污染物主要为:

46、表面活性剂,含量30~50mg/l;

47、cod,含量90~100mg/l;

48、磷,含量30~50mg/l;

49、合计不超过12mg/l的镍、锰、锌,更为具体的:镍,含量1~2mg/l;锰,含量2~5mg/l;锌,含量2~5mg/l。

50、基于此,向所述酸化破乳处理的出水中,通入低浓度废水时,所述低浓度废水的通入量为3~4l/l。

51、进一步地,所述的涂装废水的处理方法,还包括步骤s4,对絮凝沉淀处理的出水进行过滤处理。即,将絮凝沉淀处理后的出水,通入砂滤罐进一步过滤去除悬浮物。

52、有益效果

53、1、本发明将高浓度脱脂废水与低浓度的电泳废水、表调废水、水洗废水分开收集,通过酸化破乳的方式优先重点处理脱脂废水,可大幅降低废水中的表面活性剂及悬浮物,对脱脂废水有极高的污染物去除效果;

54、在此基础上,酸化破乳的出水可直接进行芬顿氧化处理,且能够有效的提升芬顿氧化的效果;

55、或者,将经酸化破乳处理完的脱脂废水与其它低浓度混合后,进行芬顿氧化处理,与常规的废水混合处理相比,能够有效的降低处理难度,降低处理成本。

56、2、本发明提供的涂装废水的处理工艺,污染物去除率高,工艺成熟,运行稳定,可保证涂装行业废水经处理后长期稳定达标,为涂装行业水污染防治提供了新的思路。

- 还没有人留言评论。精彩留言会获得点赞!