基于DSA(MnO

基于dsa(mno

x-ti)阴极的臭氧/电化学耦合水处理系统的印染废水处理方法

技术领域

1.本发明属于材料化学及印染废水处理领域,具体地,本发明涉及一种基于 dsa(mnox-ti)阴极的臭氧/电化学耦合水处理系统的印染废水处理方法。

背景技术:

2.印染废水中cod和总氮含量较高,具有定生物毒性,可生化性较差,是一类典型的难处理工业废水。印染废水中含有染料、试剂、脱落的纺织物及印染助剂等多种难降解的有机物,成分复杂且难处理。其化学需氧量高,偶氮染料废水总氮含量高,也可能含有锌、铜等重金属离子、氰化物等,可生化性差,色度高,水质变化剧烈。印染废水处理常用技术有生物质吸附、膜技术的、高级氧化技术和厌氧-好氧联合生物处理技术山等。膜技术运行成本较高日膜组件易发生污堵啊。厌氧-好氧联合工艺虽具有较好脱色效果,但因印染废水可生化性差、水质变化大,在处理前需要进行严苛的预处理。高级氧化技术能够实现染料分子和有机物的完全降解,具有反应速率快、脱色效果好及无二次污染等优点,在印染废水处理中有广泛研究与应用。

3.高级氧化技术能够高效氧化去除印染废水中的染料分子,实现有机物的完全降解,表现出优异的脱色降解能力;但在降解印染废水中仍存在以下几方面问题,值得高度重视。

4.1、能够有效去除难降解染料分子,但对ph、催化剂及氧化剂要求严苛,且催化剂回收困难,易造成二次污染。

5.2、如何更高效激发

·

oh和so等强氧化性自由基,通过自由基反应高效氧化降解染料分子。

6.s、研发臭氧氧化催化剂,以及利用废奔物开发染料吸附剂和催化剂,以确保更符合绿色环保发展理念。

技术实现要素:

7.本发明的目的是提供一种基于dsa(mnox-ti)阴极的臭氧/电化学耦合水处理系统的印染废水处理方法,该方法利用阴极材料dsa(mnox-ti)并将臭氧催化氧化处理与电化学处理相耦合,能够实现染料废水中常规污染物和有机卤代物的协同去除,确保染料废水的安全排放。

8.本发明的技术方案如下:

9.本发明提供了一种基于dsa(mnox-ti)阴极的臭氧/电化学耦合水处理系统的印染废水处理方法,包括以下步骤:

10.s1首先将印染废水通过泵输送到电化学反应器中;

11.s2向印染废水中通入臭氧,进行臭氧催化氧化处理;

12.s3步骤s2处理过的印染废水进行电催化处理;其中的阴极材料为mnox-ti,该阴极

是以金属钛片为基体,利用溶胶-凝胶法将mncl4刷涂在金属钛片上,再将钛片放入箱式电阻炉中以350-500℃制得;其中,mnox为mno2和mn3o4的混合物。

13.本发明方法,臭氧/电化学耦合水处理系统的阴极材料dsa(mnox-ti),既用作阴极,有充当了臭氧催化剂,先将染料废水先通过臭氧催化氧化处理,使染料废水的色度和 cod下降;再利用电催化还原脱卤处理,进一步除去废水中的卤代有机物及臭氧催化氧化过程中生成的有机卤代副产物,最终实现染料废水中常规污染物和有机卤代物的协同去除,克服了现有的臭氧氧化工艺易产生高毒性卤代副产物的缺点,确保染料废水的安全排放,适用于高盐废水的深度处理。

14.在一些实施例中,mnox-ti电极中,基体钛片的孔径为2μm;所述mnox-ti在基体钛片上的负载量为0.35-0.40mg/cm2。

15.在一些实施例中,所述mnox-ti电极中,阴极材料mnox-ti的焙烧温度为 350-500℃,最优为450℃。

16.在一些实施例中,臭氧催化氧化处理前,调节所述处理废水的ph至1-3,最优为2。

17.在一些实施例中,o3浓度为30-35mg/l,最优为33mg/l,水力停留时间为15-30min,最优为20min。

18.在一些实施例中,电解质采用浓度为50-60mmol/l的硫酸钠溶液。

19.在一些实施例中,控制恒定电流为0.75-0.80a,电流密度为15a/m

2-20a/m2,最优为18a/m2。

20.在一些实施例中,阴极材料为mnox-ti由包括如下步骤的方法制备得到:

21.s1钛基体的预处理步骤:配置质量分数40%的naoh溶液,随后将钛基体放入溶液在80℃下清洗60min,再配置质量分数15%的草酸溶液,将经naoh处理后的钛基体于草酸溶液中煮100min;

22.s2 mnox前驱体的制备步骤:电极刷前驱体制备按照经典的h.b.beer专利制备:称取4g mncl2与250ml纯度为分析纯的异丙醇和4ml纯度为37%盐酸的混合。随后放置磁力搅拌器中搅拌24h,得到mnox电极的前驱体;

23.s3 mnox-ti阴极材料的制备步骤:

24.(a)将预处理好的钛基体经烘箱烘干后放入真空诱导装置中,密封并打开循环水真空泵,将装置抽至真空状态(抽至真空表指针不在移动)。随后缓慢的旋转试管,使刷涂前驱体流入三口烧瓶中,直至液面没过钛基体;然后打开三口烧瓶泄压,此时刷涂前驱体会进入钛基体的微孔中,取出钛基体准备下一步骤;

25.(b)除微孔内,钛基体的表面还需用刷涂上前驱体。为保证前驱体可以均匀的分散在钛基体表面,刷涂时必须缓慢的重复的刷涂。刷涂完后放入105℃烘箱中干燥10 min,使溶剂挥发;

26.(c)干燥后的钛基体放入450℃的箱式电阻炉在空气中烧结15min,升温速度为 5℃/min。经过21次反复以上3个步骤后,最后再在550℃的箱式电阻炉在空气中烧结 1h。

27.最终制得的mnox-ti阴极中,基体钛片的孔径为2μm;所述mnox-ti在基体钛片上的负载量为0.35-0.40mg/cm2。

28.本发明提供的技术方案相比现有技术,具有如下优点:

29.1、本发明方法利用阴极材料dsa(mnox-ti)将臭氧催化氧化处理与电化学技术相

耦合,可以高效地去除染料废水中的芳香族类污染物,克服了现有的臭氧氧化工艺易产生高毒性卤代副产物的缺点;2、能够在高盐环境下实现常规污染物和有机卤代污染物的协同去除,从而保证出水水质稳定达标,在原有传统阴极优势的基础上可以不外加催化剂;3、且本发明方法工艺流程简单,反应条件温和,在高盐废水深度处理中具有广阔的应用前景。

附图说明

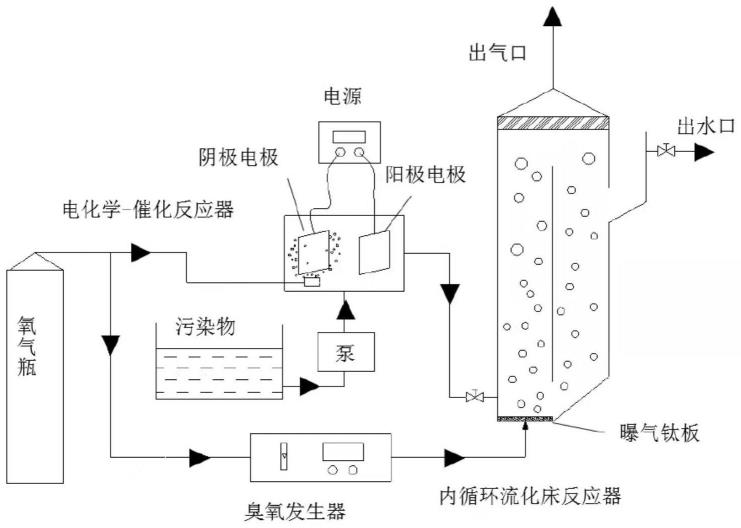

30.图1为电催化-臭氧耦合工艺流程图。

31.图2为toc降解率随hrt(水力停留时间)变化图。

32.图3为cod去除率随焙烧温度变化图。

33.图4为最佳运行条件下不同反应系统色度处理效果对比图。

具体实施方式

34.下面通过具体实施例进一步详细描述本发明。

35.本发明臭氧/电化学耦合水处理系统中的阴极材料为mnox-ti由包括如下步骤的方法制备得到:

36.s1钛基体的预处理步骤:配置质量分数40%的naoh溶液,随后将钛基体放入溶液在80℃下清洗60min,再配置质量分数15%的草酸溶液,将经naoh处理后的钛基体于草酸溶液中煮100min;

37.s2 mnox前驱体的制备步骤:电极刷前驱体制备按照经典的h.b.beer专利制备:称取4g mncl2与250ml纯度为分析纯的异丙醇和4ml纯度为37%盐酸的混合。随后放置磁力搅拌器中搅拌24h,得到mnox电极的前驱体;

38.s3 mnox-ti阴极材料的制备步骤:

39.(a)将预处理好的钛基体经烘箱烘干后放入真空诱导装置中,密封并打开循环水真空泵,将装置抽至真空状态(抽至真空表指针不在移动)。随后缓慢的旋转试管,使刷涂前驱体流入三口烧瓶中,直至液面没过钛基体;然后打开三口烧瓶泄压,此时刷涂前驱体会进入钛基体的微孔中,取出钛基体准备下一步骤;

40.(b)除微孔内,钛基体的表面还需用刷涂上前驱体。为保证前驱体可以均匀的分散在钛基体表面,刷涂时必须缓慢的重复的刷涂。刷涂完后放入105℃烘箱中干燥10 min,使溶剂挥发;

41.(c)干燥后的钛基体放入450℃的箱式电阻炉在空气中烧结15min,升温速度为 5℃/min。经过21次反复以上3个步骤后,最后再在550℃的箱式电阻炉在空气中烧结 1h。

42.最终制得的mnox-ti阴极中,基体钛片的孔径为2μm;所述mnox-ti在基体钛片上的负载量为0.35-0.40mg/cm2。

43.实施例1

44.一种臭氧氧化耦合电化学的印染废水处理方法,包括以下步骤:

45.从某化工园区染料废水处理厂,取500ml印染废水,该废水中toc浓度为20mg/l, ph为8。

46.在常温下,通过曝气头向原印染废水中通入臭氧,臭氧浓度为34mg/l;用浓硫酸调节处理废水的ph至2;再进行电化学处理:采用mnox-ti电极为阴极,二氧化钌 (rno2)电极

ph为8。

88.在常温下,通过曝气头向原印染废水中通入臭氧,臭氧浓度为34mg/l;用浓硫酸调节处理废水的ph至2;再进行电化学处理:采用电极mnox-ti为阴极,二氧化钌(rno2) 电极为阳极,hrt(水力停留时间)为10min。

89.图4为本发明实施例10-11中最佳运行条件下不同反应系统色度处理效果对比,从图4中可以看出,mnox-ti为阴极的电催化-臭氧耦合、电催化-臭氧耦合这两种种反应过程对印染废水的色度去除均有较好的效果,反应系统运行5min后,出水色度接近0 度,相比之下电化学-催化氧化反应系统对色度去除能力较弱,运行10min后,色度去除了4.8度。说明mnox-ti为阴极的电催化-臭氧耦合系统在深度处理污染物的性能上具有较大的优势。

90.以上内容是对本发明及其实施方式进行了示意性的描述,该描述没有限制性,实施例中所示的也只是本发明的实施方式之一,实际的实施方式并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的实施方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1