铝电解大修渣处理系统的制作方法

1.本技术涉及处理铝电解大修渣的技术领域,更具体地说,本技术涉及一种铝电解大修渣处置系统。

背景技术:

2.电解槽是电解铝行业的关键生产设备,全世界范围内的电解铝生产都采用电解槽电解工艺生产电解铝。大修渣是铝电解生产过程中不可避免的固体危险废弃物,2016年被列入《国家危险废物名录》,2021年《国家危险废物名录》对大修渣进一步准确描述。中国是全球最大的电解铝生产国,2021年电解铝产量3850万吨,约占全球总量57%。铝电解槽的槽龄一般为6-8年,维修过程会产生大量的固体废渣。每生产1t铝约产生20kg大修渣,考虑到几十年积压及仍然不断增大的原铝产量,大修渣的数量非常庞大。其主要的有毒物质是可溶氟化物和氰化物,对土壤、水域和大气等环境因素危害极大。为此,需要对大修渣中的氟化物和氰化物进行处置,以保证大修渣安全排放和再利用。

3.目前对大修渣的处置利用方式主要有火法和湿法两种工艺路线,火法工艺投资较大;湿法工艺较成熟,工业化应用较多,但湿法处置特别是毒性物质的溶出过程不连续,常温溶出对于北方等全年气温变化大的地区,技术适用性有限,且溶出过程温度和压力等工艺条件无法有效控制并保持稳定,溶出效率较低。

4.因此,有必要提出一种铝电解大修渣处置系统,以至少部分地解决现有技术中存在的问题。

技术实现要素:

5.在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

6.本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

7.为此,本发明的提供了一种铝电解大修渣处置系统。

8.有鉴于此,根据本技术实施例提出了一种铝电解大修渣处置系统,包括:

9.制备组件,用于将大修渣处理形成浆料;

10.管状环节设备,上述管状环节设备的第一入口连接于上述制备组件,上述管状环节设备包括:多个连接管和弯头,其中,每相邻的两个上述连接管之间设置有一个上述弯头,上述管状环节用于将上述浆料混合均匀;

11.停留环节设备,上述停留环节设备的第二入口连接于上述管状环节设备的第一出口,上述停留环节设备用于使上述浆料充分反应,溶出氟化物和/或氰化物,形成待排放物;

12.处理环节设备,连接于上述停留环节设备的第二出口,用于处理及排放上述待排放物。

13.在一种可行的实施方式中,上述管状环节设备包括:

14.多个串联的管状层,其中靠近于上述制备组件的上述管状层设置有上述第一入口,靠近于上述停留环节设备的上述管状层设置有上述第一出口,每个上述管状层包括:多个上述连接管和上述弯头,且每相邻的两个上述连接管之间设置有一个上述弯头。

15.第一温度检测口,开设于至少一个上述管状层;

16.第一压力检测口,开设于至少一个上述管状层。

17.在一种可行的实施方式中,上述连接管包括:

18.第一管体,用于输送上述浆料;

19.第二管体,套设于上述第一管体,上述第一管体和上述第二管体之间形成有第一容纳空间,上述第一容纳空间用于容纳调温介质。

20.在一种可行的实施方式中,上述停留环节设备包括:

21.第一壳体,上述第一壳体形成有上述第二入口和上述第二出口;

22.取样口,开设于上述第一壳体;

23.第一毒性检测口,开设于上述第一壳体,用于检测上述浆液的有毒物质含量;

24.调温组件,设置于上述第一壳体,用于调节上述浆料温度;

25.调压组件,设置于上述第一壳体,用于调节上述浆料压力。

26.在一种可行的实施方式中,上述调温组件包括:

27.第二温度检测口,开设于上述第一壳体;

28.第二壳体,套设于上述第一壳体,上述第二壳体和上述第一壳体之间形成有第二容纳空间,上述第二容纳空间用于容纳调温介质。

29.在一种可行的实施方式中,上述调压组件包括:

30.第二压力检测口,开设于上述第一壳体;

31.加压口,开设于上述第二壳体并连通于上述第一壳体,用于增大上述第一壳体内部压力;

32.第一泄压口,开设于上述第二壳体并连通于上述第一壳体,用于泄放上述第一壳体内部压力;

33.阀体,分别设置于上述加压口和上述第一泄压口;

34.加压设备,连接于上述加压口,用于通过上述加压口向上述第一壳体内部输送惰性气体。

35.在一种可行的实施方式中,上述管状环节设备和/或上述停留环节设备内的压力为0mpa至1.6mpa;

36.上述管状环节设备和/或上述停留环节设备内的上述浆料温度为15℃至80℃。

37.在一种可行的实施方式中,经上述制备组件制得的上述浆料的固液比为1:10至1:1。

38.在一种可行的实施方式中,上述处理环节设备包括:

39.沉降环节装置,连接于上述第二出口,用于沉降上述浆液;

40.压滤装置,通过渣浆泵连接于上述沉降环节装置;

41.蒸发装置,分别连接于上述沉降环节装置和上述压滤装置,用于蒸发沉降产生的清液以及压滤产生的滤液;

42.气体净化装置,连接于上述沉降环节装置。

43.在一种可行的实施方式中,上述沉降环节装置包括:

44.第三壳体,上述第三壳体形成有第三入口和第三出口,其中,上述第三入口连接于上述第二出口,上述第三出口通过上述渣浆泵连接于上述压滤装置;清液出口,开设于上述第三壳体,连接于上述蒸发装置;气体出口,开设于上述第三壳体,连接于上述气体净化装置;

45.第二毒性检测口,开设于上述第三壳体,用于检测上述清液的有毒物质含量;

46.第三压力检测口,开设于上述第三壳体;

47.第二泄压口,开设于上述第三壳体,用于泄放上述第三壳体内的气体压力。

48.相比现有技术,本发明至少包括以下有益效果:本技术实施例提供的铝电解大修渣处置系统设置有制备组件、管状环节设备、停留环节设备以及处理环节设备。具体的,通过制备组件将大修渣破碎后加入除氟剂和除氰剂等药剂,湿磨后配置成一定固液比的浆料,将浆料经第一入口输送至管状环节设备内,在管状环节设备内,浆料紊流流动,使得大修渣与除氟剂和除氰剂等药剂充分混合,并产生压力,随后经第一出口及第二入口,将充分混合后的浆料输送至停留环节设备中,在停留环节设备中,为浆料提供适合的温度及压力,以使大修渣和药剂充分反应,溶出氟化物和氰化物,并形成待排放物,以使待排放物中的残余氟化物和氰化物符合排放和再利用标准。如此设置,使得浆料配置、氟化物和氰化物的溶出反应及后续对待排放物的处置利用连续不间断,避免了中间过程中,有害的氟化物和氰化物释放,并且使得反应更加充分,提高处理效率。

49.本发明的铝电解大修渣处置系统,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

50.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本说明书的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

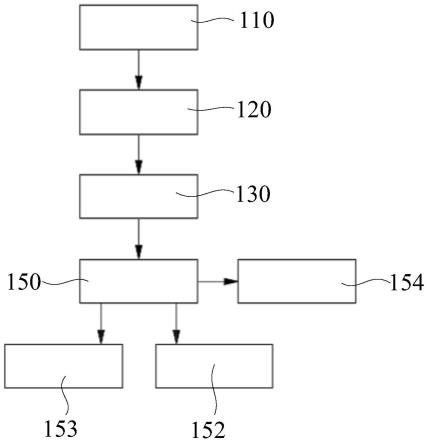

51.图1为本技术实施例提供的一种铝电解大修渣处置系统的示意性结构图;

52.图2为本技术实施例提供的一种管状环节设备的一个方向的示意性结构图;

53.图3为本技术实施例提供的一种管状环节设备的另一个方向的示意性结构图;

54.图4为本技术实施例提供的一种停留环节设备的示意性结构图;

55.图5为本技术实施例提供的一种沉降环节装置的示意性结构图。

56.其中,图1至图5中的附图标记与部件名称之间的对应关系为:

57.110制备组件,120管状环节设备,121第一入口,122管状层,123连接管,1231第一管体,1232第二管体,124弯头,125第一温度检测口,126第一压力检测口,127第一出口,130停留环节设备,131第一壳体,132第二入口,133第二出口,134取样口,135第一毒性检测口,136第二温度检测口,137第二壳体,138第二压力检测口,139加压口,140第二泄压口,150处理环节设备,151沉降环节装置,1511第三壳体,1512第三入口,1513第三出口,1514清液出口,1515气体出口,1516第二毒性检测口,1517第三压力检测口,1518第二泄压口,152压滤装置,153蒸发装置,154气体净化装置。

具体实施方式

58.为了更好的理解上述技术方案,下面通过附图以及具体实施例对本技术实施例的技术方案做详细的说明,应当理解本技术实施例以及实施例中的具体特征是对本技术实施例技术方案的详细的说明,而不是对本技术技术方案的限定,在不冲突的情况下,本技术实施例以及实施例中的技术特征可以相互组合。

59.如图1所示,根据本技术实施例提出了一种铝电解大修渣处置系统,包括:制备组件110,用于将大修渣处理形成浆料;管状环节设备120,上述管状环节设备120的第一入口121连接于上述制备组件110,上述管状环节设备120包括:多个连接管123和弯头124,其中,每相邻的两个上述连接管123之间设置有一个上述弯头124,上述管状环节用于将上述浆料混合均匀;停留环节设备130,上述停留环节设备130的第二入口132连接于上述管状环节设备120的第一出口127,上述停留环节设备130用于使上述浆料充分反应,溶出氟化物和/或氰化物,形成待排放物;处理环节设备150,连接于上述停留环节设备130的第二出口133,用于处理及排放上述待排放物。

60.可以理解的是,本技术实施例提供的铝电解大修渣处置系统设置有制备组件110、管状环节设备120、停留环节设备130以及处理环节设备150。具体的,通过制备组件110将大修渣破碎后加入除氟剂和除氰剂等药剂,湿磨后配置成一定固液比的浆料,将浆料经第一入口121输送至管状环节设备120内,在管状环节设备120内,浆料紊流流动,使得大修渣与除氟剂和除氰剂等药剂充分混合,并产生压力,第一容纳空间内调温介质提供温度保证,随后经第一出口127及第二入口132,将充分混合后的浆料输送至停留环节设备130中,在停留环节设备130中,为浆料提供适合的温度及压力,以使大修渣和药剂充分反应,溶出氟化物和氰化物,并形成待排放物,以使待排放物中的残余氟化物和氰化物符合排放和再利用标准。如此设置,使得浆料配置、氟化物和氰化物的溶出反应及后续对待排放物的处置利用连续不间断,避免了中间过程中,有害的氟化物和氰化物释放,并且使得反应更加充分,提高处理效率。

61.可以理解的是,制备组件110可对大修渣进行粗破、细破操作得到大修渣颗粒,以减小大修渣颗粒的表面积,以便于后续和药剂充分接触,将大修渣颗粒与含有除氟剂和除氰剂成分的药剂混配后进行湿磨,从而得到一定固液比的浆料。

62.可以理解的是,停留环节设备130可设置有多个,且多个停留环节设备130并联设置,具体的,设置数量可根据浆料量决定。

63.在一些示例中,如图2所示,上述管状环节设备120包括:多个串联的管状层122,其中靠近于上述制备组件110的上述管状层122设置有上述第一入口121,靠近于上述停留环节设备130的上述管状层122设置有上述第一出口127,每个上述管状层122包括:多个上述连接管123和上述弯头124,且每相邻的两个上述连接管123之间设置有一个上述弯头124。第一温度检测口125,开设于至少一个上述管状层122;第一压力检测口126,开设于至少一个上述管状层122。

64.可以理解的是,管状环节设备120设置有多个管状层122,且多个管状层122相互串联,以增长管状层122的整体长度,提高大修渣与除氟剂和除氰剂等药剂的混合时间,保证混合更加充分。且每个管状层122由多个连接管123和弯头124构成。具体的,每相邻的两个连接管123之间设置有弯头124,通过弯头124改变连接管123的设置方向,使得每个管状层

122呈现“s”型,进一步提高了每个管状层122的整体长度,保证大修渣与药剂混合更加充分。

65.可以理解的是,管状层122的数量以及每个管状层122内连接管123和弯头124的数量可根据需要处理的浆料量确定,示例性的,可设置有1至6个管状层122,且管状层122内可根据实际使用场景水平或垂直布置多个连接管123。每层管状层122可设置有2至6个串联的连接管123。

66.可以理解的是,在管状层122上可开设有第一温度检测口125和第一压力检测口126,用于检测管状层122内浆料的温度以及压力。其中,管状层122内浆料的压力由管状层122弯曲程度以及长度决定。以此检测管状层122内大修渣颗粒与药剂的混合状态。且第一温度检测口125和第一压力检测口126处均设置有密封件,在不检测浆料压力及温度的情况下,管状层122保持密封状态,避免有害物质泄漏。

67.在一些示例中,如图3所示,上述连接管123包括:第一管体1231,用于输送上述浆料;第二管体1232,套设于上述第一管体1231,上述第一管体1231和上述第二管体1232之间形成有第一容纳空间,上述第一容纳空间用于容纳调温介质。

68.可以理解的是,连接管123设置有第一管体1231和第二管体1232。具体的,第二管体1232套设于第一管体1231,且第一温度检测口125可开设于第二管体1232上,并连通于第一管体1231,以便于将温度传感器插入第一管体1231内检测浆料温度。第一压力检测口126可开设于第二管体1232上,并连通于第一管体1231,以便于将压力传感器插入第一管体1231内检测浆料压力。并且第一管体1231和第二管体1232之间形成有第一容纳空间,第一容纳空间可容纳调温介质,以根据第一温度检测口125检测到的浆料温度数据,调整调温介质的温度,进而对第一管体1231内的浆料降温、保温或加热。以避免管状环节设备120内的浆料温度受到外界温度影响,导致混合不充分的情况发生,尤其是在北方等全年温度变化较大的地区。提高稳定性,提高后续的溶出效率。

69.可以理解的是,第一容纳空间内形成有多个第一调温介质通路,且多个第一调温介质通路可串联设置,以对第一容纳空间内的调温介质整体调节温度,或多个第一调温介质通路可并联设置,在检测到第一管体1231内局部区域处温度需要调节的情况下,可控制对应的第一调温介质通路对该局部区域的调温介质调节温度。在一些示例中,如图4所示,上述停留环节设备130包括:第一壳体131,上述第一壳体131形成有上述第二入口132和上述第二出口133;取样口134,开设于上述第一壳体131;第一毒性检测口135,开设于上述第一壳体131,用于检测上述浆液的有毒物质含量;调温组件,设置于上述第一壳体131,用于调节上述浆料温度;调压组件,设置于上述第一壳体131,用于调节上述浆料压力。

70.可以理解的是,停留环节设备130设置有第一壳体131、取样口134、第一毒性检测口135、调温组件和调压组件。其中,第一壳体131形成有第二入口132和第二出口133,经管状环节设备120混合充分的浆料通过第二入口132输送至第一壳体131内,在此处停留以充分反应,以溶出有害的氟化物和氰化物。且在第一壳体131上开设有取样口134,以获取浆料试样,便于工作人员分析当前浆料状态。在第一壳体131处还开设有第一毒性检测口135,以检测浆料当前氟化物和氰化物的溶出情况,以及浆料是否达到可排放和再利用标准。调温组件设置于第一壳体131,以调节第一壳体131内浆料的温度,调压组件设置于第一壳体131,以调节第一壳体131内浆料的压力,以保证为浆料始终提供适合的温度及压力,以使大

修渣和药剂充分反应,实现大修渣连续高效溶出氟化物和氰化物,反应调节稳定可控,降低地域季节性温度变化对反应的影响程度,提高可靠性。

71.可以理解的是,取样口134、第一毒性检测口135、调温组件和调压组件处均设置有密封件,以保证停留环节设备130的密封性,保证反应可持续稳定进行。

72.示例性的,第一毒性检测口135处可通过毒性成分检测仪表检测f-、cn-、ph值。

73.在一些示例中,如图4所示,上述调温组件包括:第二温度检测口136,开设于上述第一壳体131;第二壳体137,套设于上述第一壳体131,上述第二壳体137和上述第一壳体131之间形成有第二容纳空间,上述第二容纳空间用于容纳调温介质。

74.可以理解的是,调温组件设置有第二温度检测口136和第二壳体137。具体的,第二壳体137套设于第一壳体131,且第二温度检测口136开设于第一壳体131上,可将温度传感器从第二温度检测口136插入第一壳体131内,检测浆料当前温度。在第一壳体131和第二壳体137之间形成有第二容纳空间,第二容纳空间可容纳调温介质,以根据第二温度检测口136检测到的浆料温度数据,调整调温介质的温度,进而对第一壳体131内的浆料降温、保温或加热。降低地域季节性温度变化对反应的影响程度,提高可靠性。

75.可以理解的是,第二容纳空间内形成有多个第二调温介质通路,且多个第二调温介质通路可串联设置,以对第二容纳空间内的调温介质整体调节温度,或多个第二调温介质通路可并联设置,在检测到第一壳体131内局部区域处温度需要调节的情况下,可控制对应的第二调温介质通路对该局部区域的调温介质调节温度。

76.在一些示例中,如图4所示,上述调压组件包括:第二压力检测口138,开设于上述第一壳体131;加压口139,开设于上述第二壳体137并连通于上述第一壳体131,用于增大上述第一壳体131内部压力;第一泄压口,开设于上述第二壳体137并连通于上述第一壳体131,用于泄放上述第一壳体131内部压力;阀体,分别设置于上述加压口139和上述第一泄压口;加压设备,连接于上述加压口139,用于通过上述加压口139向上述第一壳体131内部输送惰性气体。

77.可以理解的是,调压组件设置有第二压力检测口138、加压口139、第一泄压口、阀体和加压设备。具体的,第二压力检测口138开设于第一壳体131上,可将压力传感器从第二压力检测口138插入第一壳体131内,检测浆料当前压力。根据压力传感器检测的数据,确定如何对第一壳体131内部压力进行调节。其中,加压口139开设于第二壳体137并连通于第一壳体131,且加压口139连接于加压设备。当判断需要增大第一壳体131内部压力时,打开加压口139处的阀体,加压设备通过加压口139向第一壳体131内输送如氩气等惰性气体,以增大第一壳体131内部压力的同时,惰性气体不会与浆料发生反应,提高稳定性。当判断需要减小第一壳体131内部压力时,打开第一泄压口处的阀体,以泄放第一壳体131内的压力。以始终保证第一壳体131内部压力处于合适范围内,使得反应更加充分,提高溶出效率。

78.在一些示例中,上述管状环节设备120和/或上述停留环节设备130内的压力为0mpa至1.6mpa;上述管状环节设备120和/或上述停留环节设备130内的上述浆料温度为15℃至80℃。

79.可以理解的是,将管状环节设备120和停留环节设备130内的压力控制在0mpa至1.6mpa范围内,将管状环节设备120和停留环节设备130内的浆料温度控制在15℃至80℃范围内,保证管状环节设备120内的浆料混合充分,保证停留环节设备130内的浆料反应更加

充分,提高溶出效率。且管状环节设备120内的压力可根据管状层122的弯曲程度及长度确定。

80.在一些示例中,经上述制备组件110制得的上述浆料的固液比为1:10至1:1。以确保后续浆料内的大修渣颗粒与反应药剂充分混合。保证溶出效果。

81.在一些示例中,如图1所示,上述处理环节设备150包括:沉降环节装置151,连接于上述第二出口133,用于沉降上述浆液;压滤装置152,通过渣浆泵连接于上述沉降环节装置151;蒸发装置153,分别连接于上述沉降环节装置151和上述压滤装置152,用于蒸发沉降产生的清液以及压滤产生的滤液;气体净化装置154,连接于上述沉降环节装置151。

82.可以理解的是,处理环节设备150设置有沉降环节装置151、压滤装置152、蒸发装置153和气体净化装置154。具体的,沉降环节装置151连接于第二出口133,以将溶出氟化物和氰化物的待排放物输送至沉降环节装置151中进行沉降。从而使得待排放物分层产生沉降物以及清液,清液位于沉降物上方。压滤装置152通过渣浆泵连接于沉降环节装置151,以通过压滤装置152对沉降物进行压滤,以产生滤渣及滤液,滤渣运出后进行再利用。且蒸发装置153分别连接于沉降环节装置151和压滤装置152,可通过泵体将清液和滤液抽入蒸发装置153内进行蒸发处理,蒸发所得的盐分可综合利用,蒸发所得蒸馏水可循环使用,提高资源利用率。气体净化装置154连接于沉降环节装置151,以对沉降环节装置151内的气体进行净化,进一步消除残余的有害物质,保证排放符合标准。

83.在一些示例中,如图5所示,上述沉降环节装置151包括:第三壳体1511,上述第三壳体1511形成有第三入口1512和第三出口1513,其中,上述第三入口1512连接于上述第二出口133,上述第三出口1513通过上述渣浆泵连接于上述压滤装置152;清液出口1514,开设于上述第三壳体1511,连接于上述蒸发装置153;气体出口1515,开设于上述第三壳体1511,连接于上述气体净化装置154;第二毒性检测口1516,开设于上述第三壳体1511,用于检测上述清液的有毒物质含量;第三压力检测口1517,开设于上述第三壳体1511;第二泄压口1518140,开设于上述第三壳体1511,用于泄放上述第三壳体1511内的气体压力。

84.可以理解的是,沉降环节装置151设置有第三壳体1511、清液出口1514、气体出口1515、第二毒性检测口1516、第三压力检测口1517和第二泄压口1518140。其中,第三壳体1511形成有第三入口1512和第三出口1513,其中,第三入口1512和第二出口133相连接,以将待排放物经第二出口133和第三入口1512输送至第三壳体1511内。第三出口1513通过渣浆泵连接于压滤装置152,以将沉降后的沉降物输送至压滤装置152内进行压滤。清液出口1514设置于第三壳体1511上,位于第三壳体1511的中部偏上位置,以向蒸发装置153输送沉降后产生的清液,具体的,可在蒸发装置153和清液出口1514之间设置有泵体,以将清液泵送至蒸发装置153内。第三压力检测口1517设置于第三壳体1511上,以检测第三壳体1511内的压力,并且第二泄压口1518140设置于第三壳体1511上,当检测到第三壳体1511内的压力过大时,通过第二泄压口1518140进行泄压,保证沉降过程的稳定性。第二毒性检测口1516设置于第三壳体1511,可通过毒性在线检测仪从第二毒性检测口1516插入第三壳体1511内,以检测第三壳体1511内的有毒物质的含量,以确保经管状环节设备120和停留环节设备130处理后,大修渣的氰化物和氟化物溶出效果好,使得排放物符合排放和再利用标准。

85.本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化

描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本发明的限制。

86.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

87.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1