一种从草甘膦酸性母液中回收工艺水的方法与流程

1.本发明属于甘氨酸法草甘膦生产技术领域,具体涉及到一种从草甘膦酸性母液中回收工艺水的方法。

背景技术:

2.草甘膦是一种高效、低毒、广谱、灭生性、非选择性除草剂,具有优良的生物特性。目前国内草甘膦主流生产工艺有两条路线:甘氨酸法和ida法。我国生产草甘膦的主流工艺是甘氨酸法,2022年全国草甘膦产能50万吨,甘氨酸法占全国草甘膦产能70%左右。

3.甘氨酸法合成草甘膦工艺流程简单,产品质量高,但是存在母液产量大、含盐高的、废水量大的问题。现有母液处理工艺为,酸母液先经过液碱中和回收三乙胺,碱母液再经过催化氧化,蒸发浓缩,副产磷酸盐及氯化钠,蒸发冷凝水因高有机氮无法回收利用,也难以进行生化处理,因此提升蒸发冷凝水的水质,通过实现批量的循环利用,从而实现减排,是一项很迫切的现实问题。也有一些其他小众方法,如专利c n100551927c草甘膦母液的循环回收方法、专利cn201810961051一种草甘膦副产氨水及碱综合利用方法,提出使用碳酸氢氨或碳酸氢钠处理草甘膦母液,虽然可以减少废水产生量,但仍然未解决母液中蒸发冷凝水高有机氮无法回用的问题。

技术实现要素:

4.鉴于现有技术存在的问题,本发明提供一种从草甘膦酸性母液中回收工艺水的方法。采用本工艺方法处理草甘膦酸母液,可以回收得到较洁净的蒸发冷凝液,ph值为中性,特别是有机氮含量低、无刺激性异味,解决了传统工艺中草甘膦母液蒸发冷凝水异味大、无法回用的问题,可以实现在草甘膦生产工艺中回收利用,从而显著降低了草甘膦母液处理的废水排放数量。

5.本发明所采用的技术方案为:

6.一种从草甘膦酸性母液中回收工艺水的方法,包括以下步骤:

7.步骤1.酸性母液进行预处理:

8.1.1向反应器中加入草甘膦酸性母液及碳酸钠,搅拌,循环,调节ph值,得到预处理母液;

9.1.2对预处理母液进行脱气,脱除二氧化碳及低沸有机物,并采用液碱或固体碱对脱除的二氧化碳及低沸有机物进行吸收,得到吸收液;

10.1.3向1.2所述吸收液中加入除臭剂除臭,消除吸收液的刺激性臭味,浓缩结晶,得到含有碳酸钠水合物和碳酸氢钠水合物微晶的混合液;

11.1.4将1.3所述混合液回用于1.1;

12.步骤2.从预处理中分离回收蒸发冷凝水、三乙胺盐酸盐:

13.2.1将脱除二氧化碳后的预处理母液转入蒸发器进行蒸发浓缩,分离得到蒸发冷凝水、三乙胺盐酸盐及浓缩液;

14.2.2收集蒸发冷凝水并回用于草甘膦生产工艺中;

15.2.3将析出三乙胺盐酸盐售卖,或与液碱进行反应回收三乙胺;

16.2.4将浓缩液采用液碱中和,将浓缩液内残余的三乙胺盐转化为三乙胺,分层回收三乙胺,剩余的富磷碱母液去进一步回收磷资源,进行湿式氧化回收磷酸盐或焚烧生产焦磷酸盐;

17.步骤3:蒸发冷凝水回用于草甘膦生产工艺:

18.3.1蒸发冷凝水回用于盐酸回收工序,将蒸发冷凝水代替部分或全部软水,吸收氯化氢气体,副产的盐酸可用于草甘膦酸解工艺;

19.3.2蒸发冷凝水回用于氯甲烷回收工序,将蒸发冷凝水代替水洗塔部分或全部软水,洗涤氯甲烷尾气中有机组分,主要为甲醇、甲缩醛等,水洗液进入回收塔回收有机组分;

20.3.3蒸发冷凝水代替部分或全部软水回用于草甘膦洗料工序,洗料水进入结晶液中再次进行回收。

21.优选地,步骤1.1中,草甘膦酸性母液与碳酸钠质量比为100:(1-10),优选的质量比100:(3-8)。

22.优选地,步骤1.1中,使用碳酸钠调节酸母液ph值为2-5,优选的ph值为3.0-4.0。

23.优选地,步骤1.2中,预处理母液脱气温度为25-75℃,脱气压力为-100kpa-0kpa,进一步优选地,步骤1.2中,处理母液脱气温度为35-65℃;脱气压力为

ꢀ‑

90kpa-50kpa。

24.优选地,步骤1.2中,使用液碱吸收二氧化碳再生为碳酸钠析出,液碱浓度为 5%-50%。优选的35%-45%。

25.进一步优选地,液碱浓度为35%-45%。

26.优选地,步骤1.3中,所述除臭剂为双氧水或固体过氧化钠,采用30%双氧水进行纯化除臭处理,与草甘膦酸母液质量比为1:(100-500)。

27.优选地,步骤1.3中,除臭温度为50-110℃。

28.进一步优选地,除臭温度为60-90℃。

29.优选地,步骤2.1中,预处理母液蒸发比例为10%-60%。

30.进一步优选地,预处理母液蒸发比例为30%-50%。

31.步骤2.1中,预处理母液蒸发温度为60-120℃,优选温度为100-110℃,或负压 0.08-0.1mpa条件下,优选温度为60-70℃。

32.优选地,步骤2.3中,三乙胺盐酸盐与液碱进行反应回收三乙胺,中和的ph值为8-12。

33.优选地,步骤3.1中,蒸发冷凝水用于盐酸回收工序,蒸发冷凝水与氯化氢质量比为(1-5):1,

34.进一步优选地,蒸发冷凝水与氯化氢质量比为(2-2.5):1。

35.优选地,步骤3.2中,蒸发冷凝水用于氯甲烷回收工序,控制水洗水cod值为 50000-200000ppm。

36.进一步优选地,控制水洗水cod值为100000-150000ppm;

37.优选地,步骤3.3中,蒸发冷凝水用于草甘膦工序,蒸发冷凝水与草甘膦质量比为(0.4-1.5):1。

38.进一步优选地,发冷凝水与草甘膦质量比为(0.6-1):1。

39.与现有技术相比,具有如下有益效果:

40.1.以碳酸钠替代液碱,减少调节母液ph值时产生的水分,通过脱气将二氧化碳及低沸有机物脱除。

41.2.脱气过程产生的二氧化碳及低沸有机物经除臭、液碱吸收进行循环再生,所选用的除臭剂为绿色清洁氧化剂,二氧化碳可以通过液碱回收再生为碳酸钠,实现循环利用,无废气污染。

42.3.预处理母液通过蒸发浓缩,蒸发冷凝水可以直接回用,剩余浓缩母液量只有原母液的30%-40%,可以极大减少碱母液处理量,减小后处理压力,降低环保风险。

43.4.本工艺从草甘膦母液中回收的蒸发冷凝水有机氮含量低,没有异味,质量指标符合工艺需求,可以直接回用或者经膜进一步纯化后作为补充水回用于草甘膦生产的氯甲烷回收、盐酸回收、洗料等工艺。

44.5.此工艺也可以回收三乙胺盐酸盐,进行精制出售或者回收三乙胺。

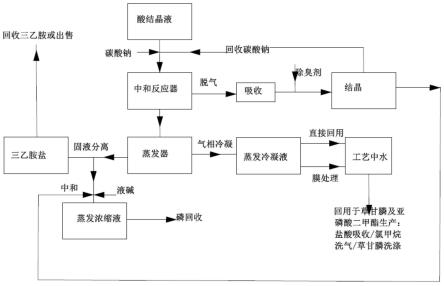

附图说明

45.图1本发明工艺流程图。

具体实施方式

46.为了更好地理解本发明,下面结合实施例、附图进一步阐明本发明的内容,但本发为使本领域普通技术人员充分理解本发明的技术方案和有益效果,以下结合具体实施例进行进一步说明,实施例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

47.实施例和对比例中所述草甘膦酸性母液为甘氨酸法合成草甘膦工艺中,合成液经过水解酸解后,调节ph为0.3-1.5进行充分结晶,再通过固液分离得到草甘膦湿粉及草甘膦酸性母液;

48.草甘膦酸性母液组分按质量分数主要为三乙胺盐酸盐27%、增甘膦5%、草甘膦 1.5%、亚磷酸1.8%、盐酸1.4%、草甘膦衍生物0.9%、甘氨酸0.5%,剩余物质未测。

49.实施例1

50.一种草甘膦母液处理的工艺方法,包括如下步骤:

51.将草甘膦酸母液1000g投入2000ml烧瓶中,投加碳酸钠55g,调节ph值至4.0,控温50℃搅拌反应20min,脱除的气体使用液碱吸收,母液减重25.5g,向吸收液加入2g含量30%过氧化氢,控温90℃搅拌20min,降温结晶过滤,回收碳酸钠固体29g,滤液用于三乙胺回收。

52.预处理母液开始蒸发浓缩,负压-0.09mpa进行蒸发,收集蒸发冷凝水,当蒸发冷凝水重量达到450g时,停止蒸发,降温结晶。检测蒸发冷凝水水质,ph值为7.5,有机氮12ppm,总磷0.1ppm,将蒸发冷凝液收集备用。

53.浓缩母液结晶后,滤出三乙胺盐酸盐275g收集备用,酸性浓缩母液304.5g,使用40%液碱将ph值调至9.5,静置回收三乙胺,消耗40%液碱240.5g,得到碱母液 526.5g,收集备用。

54.实施例2

55.一种草甘膦母液处理的工艺方法,包括如下步骤:

56.将草甘膦酸母液1000g投入2000ml三口烧瓶中,投加碳酸钠40g,调节ph值至2.5,控温50℃搅拌20min脱除气体,母液减重18.6g,使用100g含量45%液碱吸收尾气,吸收液加入2g含量30%过氧化氢,控温90℃搅拌20min,纯化有机物,降温结晶过滤,回收碳酸钠固体18g,滤液用于三乙胺回收。

57.预处理母液开始蒸发浓缩,控制压力-0.09mpa进行蒸发,收集蒸发冷凝水,当蒸发冷凝水重量达到450g时,停止蒸发,降温结晶。检测蒸发冷凝水水质,ph值为 5.5,有机氮22ppm,总磷1.1pm,将蒸发冷凝液收集备用。

58.浓缩母液结晶后,滤出三乙胺盐酸盐275g收集备用,酸性浓缩母液306.9g,使用40%液碱中和调节ph值至9.5,40%液碱消耗245g,静置回收三乙胺,得到碱母液534g,收集备用。

59.实施例3

60.一种草甘膦母液处理的工艺方法,包括如下步骤:

61.将草甘膦酸母液1000g投入2000ml三口烧瓶中,投加碳酸钠48g,调节ph值至 3.0,控温50℃搅拌20min脱除气体,母液减重22.5g,使用110g含量40%液碱吸收尾气,吸收液加入2g含量30%过氧化氢,控温90℃搅拌20min,纯化有机物,降温结晶过滤,回收碳酸钠固体26,滤液用于三乙胺回收。

62.预处理母液开始蒸发浓缩,控制压力-0.09mpa进行蒸发,收集蒸发冷凝水,冷凝水重量达到450g时,停止蒸发,降温结晶。检测蒸发冷凝水水质,ph值为6.5,有机氮19ppm,总磷1.0ppm,将蒸发冷凝液收集备用。

63.浓缩母液结晶后,滤出三乙胺盐酸盐277g收集备用,酸性浓缩母液298.5g,使用40%液碱中和调节ph值至9.5,40%液碱消耗242g,得到碱母液528.5g,收集备用。

64.实施例4

65.一种草甘膦母液处理的工艺方法,包括如下步骤:

66.将草甘膦酸母液1000g投入2000ml三口烧瓶中,投加碳酸钠55g,调节ph值至 4.0,控温75℃搅拌20min脱除气体,母液减重27.5g,使用100g含量45%液碱吸收尾气,吸收液加入3g含量30%过氧化氢,控温90℃搅拌20min,纯化有机物,降温结晶过滤,回收碳酸钠固体30g,滤液用于三乙胺回收。

67.预处理母液开始蒸发浓缩,控制压力-0.09mpa进行蒸发,收集蒸发冷凝水,冷凝水重量达到450g时,停止蒸发,降温结晶。检测蒸发冷凝水水质,ph值为7.5,有机氮9ppm,总磷0.1ppm,将蒸发冷凝液收集备用。

68.浓缩母液结晶后,滤出三乙胺盐酸盐273.5g收集备用,酸性浓缩母液304g,使用40%液碱中和调节ph值至9.5,40%液碱消耗240.5g,得到碱母液521.2g,收集备用。

69.实施例5

70.一种草甘膦母液处理的工艺方法,包括如下步骤:

71.将草甘膦酸母液1000g投入2000ml三口烧瓶中,投加碳酸钠55g,调节ph值至 4.0,控温50℃搅拌20min脱除气体,母液减重25.5g,使用110g含量40%液碱吸收尾气,吸收液加入2g含量30%过氧化氢,控温90℃搅拌20min,纯化有机物,降温结晶过滤,回收碳酸钠固体29,滤液用于三乙胺回收。

72.预处理母液开始蒸发浓缩,控制压力-0.09mpa进行蒸发,收集蒸发冷凝水,冷凝水

重量达到350g时,停止蒸发,降温结晶。检测蒸发冷凝水水质,ph值为6.9,有机氮6ppm,总磷0.1ppm,将蒸发冷凝液收集备用。

73.浓缩母液结晶后,滤出三乙胺盐酸盐205.5g收集备用,酸性浓缩母液474g,使用40%液碱中和调节ph值至9.5,40%液碱消耗293.8g,得到碱母液700.8g,收集备用。

74.实施例6

75.一种草甘膦母液处理的工艺方法,包括如下步骤:

76.将草甘膦酸母液1000g投入2000ml三口烧瓶中,投加碳酸钠55g,调节ph值至 4.0,控温50℃搅拌20min脱除气体,母液减重25.5g,使用110g含量40%液碱吸收尾气,吸收液加入2g含量30%过氧化氢,控温90℃搅拌20min,纯化有机物,降温结晶过滤,回收碳酸钠固体29,滤液用于三乙胺回收。

77.预处理母液开始蒸发浓缩,控制压力-0.09mpa进行蒸发,收集蒸发冷凝水,冷凝水重量达到500g时,停止蒸发,降温结晶。检测蒸发冷凝水水质,ph值为7.9,有机氮20ppm,总磷0.2ppm,将蒸发冷凝液收集备用。

78.浓缩母液结晶后,滤出三乙胺盐酸盐317.5g收集备用,酸性浓缩母液212g,使用40%液碱中和调节ph值至9.5,40%液碱消耗221g,得到碱母液432.3g,收集备用。

79.实施例7

80.将草甘膦酸母液10kg投入20l反应釜中,投加碳酸钠调解ph值至4.0,消耗碳酸钠552g,控温50℃搅拌40min脱除气体,母液减重255g,使用1100g含量40%液碱吸收尾气,吸收液加入20g含量30%过氧化氢,控温90℃搅拌30min,纯化有机物,降温结晶过滤,回收碳酸钠固体293,滤液用于三乙胺回收。

81.预处理母液开始蒸发浓缩,控制压力-0.09mpa进行蒸发,收集蒸发冷凝水,冷凝水重量达到4500g时,停止蒸发,降温结晶。检测蒸发冷凝水水质,ph值为7.3,有机氮11ppm,总磷0.1ppm,将蒸发冷凝液收集备用。

82.浓缩母液结晶后,滤出三乙胺盐酸盐2760g收集备用,酸性浓缩母液3035g,使用40%液碱中和调节ph值至9.5,40%液碱消耗2405g,得到碱母液5230g,收集备用。

83.实施例8

84.将实施例1至7得到的蒸发冷凝液合并,混合均匀,回用于草甘膦洗料。取草甘膦结晶料浆500g,滤出母液,使用100g蒸发冷凝液淋洗、过滤,经过干燥后得到110g 含量95.5%草甘膦干粉,洗水并入酸母液中。

85.实施例9

86.将实施例1至7得到的蒸发冷凝液合并,混合均匀,用于盐酸回收,制备盐酸 2kg,经检测盐酸质量,钙镁10ppm,含量30.2%,用于草甘膦酸解工艺。将甘氨酸与甲醛在甲醇做溶剂、三乙胺催化剂条件下进行加成反应,再与亚磷酸二甲酯进行缩合反应,使用配制的盐酸进行酸解,经过脱醇、结晶、洗料、干燥,得到草甘膦草甘膦收率76.5%,含量95.7%。

87.对比例1

88.将草甘膦酸母液1000g投入2000ml三口烧瓶中,控制压力-0.09mpa进行蒸发,收集蒸发冷凝水450g,检测蒸发冷凝水水质,ph值为3.0,有机氮75ppm,总磷1.1ppm。浓缩母液结晶后,滤出三乙胺盐酸盐260g收集备用,酸性浓缩母液290g,使用40%液碱调节ph值至9.5,40%液碱消耗295g,得到碱母液556.2g,收集备用。

89.对比例2

90.将草甘膦酸母液1000g投入2000ml三口烧瓶中,投加碳酸钠100g,调节ph值至6,母液中出现少量沉淀,控温50℃搅拌20min脱除气体,母液减重42g,使用110g 含量40%液碱吸收尾气,吸收液加入2g含量30%过氧化氢,控温90℃搅拌20min,纯化有机物,降温结晶过滤,回收碳酸钠固体85g,滤液用于三乙胺回收。

91.预处理母液开始蒸发浓缩,控制压力-0.09mpa进行蒸发,收集蒸发冷凝水,冷凝水重量达到450g时,停止蒸发,降温结晶。检测蒸发冷凝水水质,ph值为10,有机氮22ppm,总磷0.2ppm,将蒸发冷凝液收集备用。

92.浓缩母液结晶后,滤出三乙胺盐酸盐305.5g收集备用,酸性浓缩母液302.5g,使用40%液碱中和调节ph值至9.5,40%液碱消耗248g,得到碱母液531.5g,收集备用。

93.对比例3

94.将草甘膦酸母液1000g投入2000ml三口烧瓶中,投加40%液碱650g,调节ph 值至9.5,静置分层,回收三乙胺215g,得到碱母液1435g,控制压力-0.09mpa进行蒸发,收集蒸发冷凝水,冷凝水重量达到450g时,停止蒸发,降温结晶。检测蒸发冷凝水水质,ph值为12,有机氮85ppm,总磷0.2ppm,将蒸发冷凝液收集备用。浓缩母液结晶后,滤出氯化钠固体185g收集备用,得到碱浓缩母液800g,收集备用。

95.实施例与对比例蒸发冷凝水水质及草甘膦洗料的干粉含量,统计结果见表1。

96.表1

97.项目ph值有机氮/ppm总磷/ppm实施例17.5120.1实施例25.5221.1实施例36.5191.0实施例47.590.1实施例56.960.1实施例67.9200.2实施例77.3110.1对比例13751.1对比例210220.2对比例312850.2

98.由表1可知,实施例1-7中回收的蒸发冷凝水质量好,有机氮含量低,总磷低,ph 值在中性,符合草甘膦生产中洗料、盐酸回收及氯甲烷回收工艺需求。对比例1中酸母液直接蒸发浓缩,得到的蒸发冷凝水ph值低,有机氮含量高。对比例2中酸母液调节ph值高于技术指标后蒸发浓缩,得到的蒸发冷凝水ph值高。对比例3中酸母液使用液碱中和回收三乙胺后蒸发浓缩,得到的蒸发冷凝水ph值高,有机氮含量高。对比例1-3中得到的蒸发冷凝液均无法直接回用或进行生化处理。

99.上述实施例仅为本发明的优选技术方案,而不应视为对本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1