一种咖啡因生产废水的处理系统的制作方法

1.本发明属于废水处理领域,具体涉及一种咖啡因生产废水的处理系统。

背景技术:

2.咖啡因是一种重要的中枢神经兴奋药物,具有解热镇痛的功效,同时被用作饮料添加剂。化学合成法制备咖啡因,会产生大量有毒、有害废水。若不经过有效的处理,直接排放进入环境,将会带来严重的污染,主要会产生以下危害:

①

大量的有机物排入水体中,在微生物作用下,大量消耗水体中的溶解氧,最终出现水体厌氧状态,水质恶化。

②

色度污染不但会给人感官造成不悦,还会减弱水体的透光性,阻碍水生生物的光合作用。

③

废水中的难降解有机物质如有机氰杂化类化合物一般难以降解或根本不降解,在环境中逐步富集,具有长期残留性、生物积累性,甚至具有“三致”作用,对生态系统和人体健康造成危害。

④

咖啡因废水中的大量无机盐影响生物细胞渗透压,影响生物与自然界物质的交换,影响给水水源,增加给水成本。

3.鉴于咖啡因废水的危害程度较大,目前,行业内广泛应用的咖啡因生产废水处理工艺包括:物化预处理和生化处理两部分。目前,常用的预处理高浓度有机废水物化方法包括混凝沉淀、萃取、气浮、膜技术、吸附、磁分离技术、高级氧化技术、铁炭微电解技术等。后续的生化处理工艺笼统地可以分为厌氧污泥法和好氧活性污泥法,包括uasb工艺、abr工艺、sbr工艺等。

4.上述咖啡因废水的处理流程,可能存在着以下几点不足之处

①

处理的废水不完全:咖啡因废水种类较多,水质波动较大,直接混合进行处理会导致预处理系统出水水质不稳定,对cod、nh4+-n的去除率均较低,无法达到规定的排放标准。

②

处理成本太高:工艺路线较长,使系统运营管理起来较为复杂,需要投入过多的人力物力。

5.cn103864261b本发明公开了一种咖啡因生产废水的处理方法,包括先分别对水洗原母废水、一次氯提废水和甲化残液废水进行预处理,然后将未经处理的茶钠废水和预处理过的水洗原母废水、一次氯提废水、甲化残液废水混合后放入调节池中,用清水稀释并向其中加入微生物生长所需的营养物质,然后依次进行水解酸化和好氧生化反应,最后将符合标准的废水排出。该方法虽然分别对水洗原母废水、一次氯提废水和甲化残液废水分别进行了预处理,但处理简单,且处理方法也都是使用芬顿反应进行氧化,能源消耗较大。

6.本领域需要提供一种针对咖啡因生产废水的处理系统,其能够针对咖啡因生产的不同废水来源进行处理,并降低处理成本。

技术实现要素:

7.针对现有技术的不足,本技术的目的在于提供一种咖啡因生产废水的处理系统,所述处理系统包括:

8.茶钠母液储罐、甲化残液储罐、一次氯提废液储罐、水洗母液储罐;

9.与所述一次氯提废液储罐连通的脱氯塔;

10.低温蒸发器,所述茶钠母液储罐、甲化残液储罐、水洗母液储罐和脱氯塔的出水合并后经过管路,与所述低温蒸发器的原液进口连通;所述低温蒸发器还包括冷却液出口、完成液出口和蒸汽出口;所述低温蒸发器还包括蒸汽进口;

11.焚烧炉,与所述低温蒸发器的完成液出口连通,用于将完成液焚烧;所述焚烧炉是将低温蒸发浓液进行焚烧,得到工业废盐的过程,焚烧产生的热量可用于将低温蒸发器的蒸汽进行加热;

12.生化处理单元,与所述低温蒸发器的冷却液出口连通,用于将冷却液进行生化处理。

13.本技术提供的咖啡因生产废水的处理系统先将一次氯提废液进行脱氯处理,然后将脱氯后的一次氯提废液与茶钠母液、甲化残液、水洗母液混合后,用低温蒸发的方式将混合后的废水进行处理,废水中的有机物被从完成液出口输出至焚烧炉焚烧,由于废水中的含氯有机化合物在脱氯塔中被转化为无机氯盐,然后在低温蒸发器中进入完成液转至焚烧炉中。换言之,焚烧炉中包含了脱氯塔出来的无机氯化盐,以及其他非含氯有机物,在焚烧过程中,有机物被焚烧生成二氧化碳、水等气体,实现了咖啡因生产废水中大部分有机物和无机氯化物的处理。此外,焚烧炉对有机物的焚烧会产生热量,这部分热量通过热交换将进入所述低温蒸发器的蒸汽进行加热,降低了能耗;同时无机盐由于熔点较高,且废水被带出,无机盐由此被析出获得了工业盐。

14.优选地,所述低温蒸发器的蒸汽出口与蒸汽进口通过蒸汽流通管路连通,且所述蒸汽流通管路流经所述热交换管路,用以将所述蒸汽出口的蒸汽加热。

15.优选地,在所述茶钠母液储罐、甲化残液储罐、水洗母液储罐和脱氯塔的出水合并之前,所述茶钠母液储罐设置沉渣池,用于将所述茶钠母液的固体进行过滤去除;所述甲化残液储罐设置气浮池,用于将所述甲化残液的油脂去除,便于后续低温蒸发过程。

16.优选地,所述生化处理单元包括依次连接的a/o反应池、沉淀池、baf生物曝气池、反硝化滤池、深度净化吸附池。

17.优选地,所述脱氯塔包括依次连通的接触室、曝气室和沉降室;所述接触室的中下部固定有脱氯催化膜组;所述脱氯催化膜组包括至少5层脱氯膜;所述接触室中,在所述脱氯催化膜组下方的室壁上还设置有若干出水口与所述曝气室的下部连通,以使经过脱氯催化膜处理后的废水进入曝气室;所述曝气室的上部还设置有溢流槽,用于使处理后的废水溢流至沉降室中;所述沉降室的上部还设置出水口,用于将脱氯塔处理后的废水输出。

18.优选地,所述脱氯膜包括负载有纳米钯颗粒和纳米铁颗粒的pvdf膜,以及用于固定所述pvdf膜的定型板。

19.纳米钯颗粒和纳米铁颗粒可以使得有机氯化物转化为无机氯化物,而pvdf膜为载体,用于负载纳米钯颗粒和纳米铁颗粒,以防止其团聚;但pvdf膜的刚性不足,定型板的作用为提高脱氯膜的刚性,以提高其在接触室内布局的稳定性。

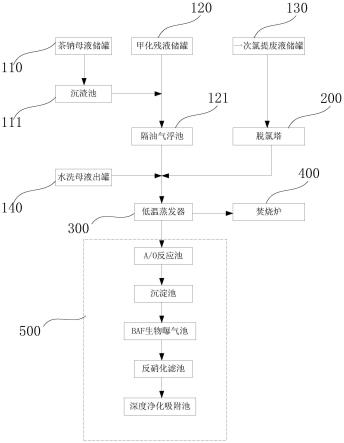

20.优选地,所述脱氯催化膜组包括n个第一脱氯膜和m个第二脱氯膜;第一脱氯膜通过定型板的第一端固定在所述接触室的第一室壁上,第二端斜向下深入所述接触室内部;第二脱氯膜通过定型板的第一端固定在所述接触室的第二室壁上,第二端斜向下深入所述接触室内部;所述第一室壁和第二室壁相对设置;且所述n个第一脱氯膜的第二端和m个第二脱氯膜的第二端交叉布置,且每一个第一脱氯膜和每一个第二脱氯膜均不互相接触。

21.优选地,n为大于等于2的整数,例如3、4、5、6、7等,m为大于等于2的整数,例如3、4、5、6、7等。

22.优选地,所述第一脱氯膜和第二脱氯膜尺寸相同,且所述第一脱氯膜的第二端和第二脱氯膜的第二端斜向下的倾斜角度为20~30

°

,例如21

°

、22

°

、23

°

、24

°

、25

°

、26

°

、27

°

、28

°

、29

°

等。

23.优选地,所述脱氯催化膜组还包括第三催化膜,设置于n个第一脱氯膜和m个第二脱氯膜上方,所述第三催化膜水平放置,且所述第三催化膜的四周与所述接触室的室壁留有空间。

24.所述第一催化膜、第二催化膜和第三催化膜的设计,是为了更好的提高废水与催化膜的接触,提高催化效率,同时不会造成催化膜两侧压力过大,保证水流畅性。

25.优选地,所述接触室的进水口设置在液面以下,且出水向下。

26.优选地,所述接触室还设置有回流管,用于将接触室底部的水回流至上部。

27.回流管的设置能够提高脱氯塔的脱氯效率。

28.与现有技术相比,本技术具有如下有益效果:

29.(1)本技术提供的咖啡因生产废水的处理系统,将不同来源的废水进行分别处理,如茶钠母液除渣、甲化残液除油、一次氯提废液除氯、水洗母液不进行预处理,然后使用低温蒸发器将高浓度有机物和无机盐的废液作为完成液从完成液出口排出,低voc的废水作为冷却液从低温蒸发器的冷却液出口排出,实现大部分有机物和无机盐的排出,而完成液出口连接焚烧炉,将完成液焚烧,利用焚烧热量加热低温蒸发器所需要的蒸汽,进而降低了能耗;同时焚烧炉中焚烧后的残渣含有较高比例的无机盐,可以作为工业盐的原料。

30.(2)在优化方案中,脱氯催化膜组的脱氯膜通过交叉布局,能够提高废水与脱氯膜的接触,最大程度的将含氯有机物降解成无机盐,以此减少焚烧时含氯有机物产生的二噁英等环境污染。

附图说明

31.图1为实施例1提供的脱氯膜800的结构示意图;

32.图2为实施例2提供的脱氯塔200的一种结构的结构示意图;

33.图3为实施例3提供的脱氯塔200的另一种结构的结构示意图;

34.图4为实施例4提供的咖啡因生产废水处理系统的结构示意图;

35.图5为实施例4提供的咖啡因生产废水处理系统中低温蒸发器300和焚烧炉400的连接关系示意图。

具体实施方式

36.以下结合具体实施方式对本发明的技术方案做进一步地的解释说明但应该说明的是,具体实施方式只是对本发明技术方案实质的一种具体化的实施和解释,不应该理解为是对本发明保护范围的一种限制。

37.如图1(图1为实施例1提供的脱氯膜的结构示意图)所示,实施例1提供了一种脱氯膜的结构,包括定型板810,固定在所述定型板810上的负载有纳米钯颗粒和纳米铁颗粒的pvdf膜820,所述定型板810为多孔板或网孔板;所述定型板810具有可以与竖板(如接触室

室壁)固定的第一端811,以及远离所述第一端811的第二端812。

38.所述负载有纳米钯颗粒和纳米铁颗粒的pvdf膜820可以通过商购获得也可以通过实验室自己合成。

39.如图2(图2为实施例2提供的脱氯塔的又一种结构的结构示意图)所示,实施例2提供了脱氯塔的又一种结构,所述脱氯塔200包括依次连通的接触室210、曝气室220和沉降室230。

40.所述接触室210的中下部固定有脱氯催化膜组;所述脱氯催化膜组包括3个第一脱氯膜211和3个第二脱氯膜212,所述第一脱氯膜211和第二脱氯膜212的结构与脱氯膜800相同;第一脱氯膜211通过定型板的第一端固定在所述接触室的第一室壁213上,第二端斜向下深入所述接触室210内部;第二脱氯膜212通过定型板的第一端固定在所述接触室210的第二室壁214上,第二端斜向下深入所述接触室210内部;所述第一室壁213和第二室壁214相对设置;且第一脱氯膜的第二端与第二脱氯膜的第二端交叉布置,且每一个第一脱氯膜和每一个第二脱氯膜均不互相接触。

41.在图2的结构中,废水能够沿第一脱氯膜211和第二脱氯膜212流下,增加与催化剂的接触面积,提高催化效果。

42.所述接触室的进水口216设置在液面以下,且出水向下;所述接触室210还设置有回流管217,用于将接触室210底部的水回流至上部。

43.所述接触室210中,在所述脱氯催化膜组下方的室壁212上还设置有若干出水口215与所述曝气室220的下部连通,以使经过脱氯催化膜处理后的废水进入曝气室220。所述曝气室220的上部还设置有溢流槽222,用于使处理后的废水溢流至沉降室230中。

44.所述沉降室230的上部还设置出水口231,用于将脱氯塔处理后的废水输出。

45.如图3(图3为实施例3提供的脱氯塔200的另一种结构的结构示意图)所示,实施例3提供了脱氯塔200的另一种结构,在实施例2的基础上设置第三催化膜218,设置于所有第一脱氯催化膜和第二脱氯催化膜上方,所述第三催化膜218水平放置,且所述第三催化膜218的四周与所述接触室的室壁留有空间。

46.在图3的结构中,第三催化膜218能够进一步提高废水与催化剂的接触面积,且降低废水对第一脱氯膜211和第二脱氯膜212的冲击,提高第一脱氯膜211和第二脱氯膜212的的使用寿命,提高催化效果和设备使用寿命。

47.如图4(图4为实施例4提供的咖啡因生产废水处理系统的结构示意图)和图5(图5为实施例4提供的咖啡因生产废水处理系统中低温蒸发器300和焚烧炉400的连接关系示意图)所示,实施例4提供了一种咖啡因生产废水的处理系统,包括:

48.茶钠母液储罐110,与所述茶钠母液储罐110连通的沉渣池111;

49.甲化残液储罐120,与所述甲化残液储罐120连通的隔油器浮池121;所述沉渣池111的出液口与所述甲化残液储罐120的出液口连通,并一起进入隔油气浮池121;

50.一次氯提废液储罐130,与所述一次氯提废液储罐130连通的脱氯塔200;

51.水洗母液储罐140;

52.低温蒸发器300;

53.所述沉渣池111的出液、隔油气浮池121的出液、脱氯塔200的冷却液和水洗母液储罐140的出液合并后经过管路,与所述低温蒸发器300的原液进口310连通;所述低温蒸发器

300还包括冷却液出口320、完成液出口330和蒸汽出口340;所述低温蒸发器300还包括蒸汽进口350;

54.焚烧炉400,与所述低温蒸发器300的完成液出口330连通,用于将完成液焚烧;所述焚烧炉400内部设置有热交换管路410;所述低温蒸发器300的蒸汽出口340与蒸汽进口350通过蒸汽流通管路360连通,且所述蒸汽流通管路360流经所述热交换管路410,用以将所述蒸汽出口340的蒸汽加热;

55.生化处理单元500,与所述低温蒸发器300的冷却液出口320连通,包括依次连接的a/o反应池、沉淀池、baf生物曝气池、反硝化滤池、深度净化吸附池。

56.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1