用于生物质热解气洗涤水的二级溶气四相分离涡流气浮塔的制作方法

1.本发明属于生物质热解气化污水处理技术领域,涉及一种用于生物质热解气洗涤水的二级溶气四相分离涡流气浮塔。

背景技术:

2.在生物质热解气化处理时热解气中含有大量油相组分、各种有机酸组分、各种可燃气体组分、炭灰粉尘等,这些组分通常需要回收利用,而这些组分通常会混合在一起难以分离。如果采用一般冷凝装置直接冷却热解气,热解气中的油相组分会粘结在设备在设备表面,然后油相组分不断堆积最终堵死设备的气体流通空间。如果清水洗涤生物质热解气,热解气中的有机酸溶于水中形成木醋液;油相不溶于水,可燃气体被洗涤后回用燃烧。然而由于油相混合着轻油、重油等组分,轻质油相组分较易被分离,而重油组分密度跟水接近,无法实现较好的油水分离效果,造成水中含油率高,洗涤水无法循环使用,进而造成工艺水处理难度提升以及水耗增加。

3.传统溶气涡流气浮装置利用安装在筒体侧向的一对管线喷射出的水流对流形成涡旋效果,但这样溶气水与污水的混合效果较差,微气泡与油相的接触概率降低,各相分离效果不理想。

4.因此,研发一种适合的分离设备,以实现生物质热解气洗涤水的轻油相、重油相、水相、气相的较好地离。

技术实现要素:

5.本发明的目的在于提供一种用于生物质热解气洗涤水的二级溶气四相分离涡流气浮塔,通过二级气浮,实现油相与水相、液相与气相、轻油相与重油相、轻油相与水相的四相高效分离,从而提高洗涤水的浮选分离效果。

6.为实现上述目的,本发明采用以下技术方案:本发明提供一种用于生物质热解气洗涤水的二级溶气四相分离涡流气浮塔,包括壳体,还包括排气口、锥形斗、一级溶气水进水口、重油排放口、净水排放口、轻油排放口、涡流形成组件、二级溶气水进水口、环形分布器、集油罐、一级分离筒体和二级分离筒体;所述排气口设置在壳体上端,锥形斗设置在壳体下端;所述一级溶气水进水口设置在壳体与锥形斗相接处,一级溶气水进水口与位于一级分离筒体内部的涡流形成组件连通;所述一级分离筒体与二级分离筒体的下部连接,一级分离筒体下方与锥形斗固定,一级分离筒体与二级分离筒体与壳体之间有间隙;所述二级溶气水进水口设置在壳体中部,并与环绕在二级分离筒体外部的环形分布器连通;所述集油罐位于二级分离筒体内且上端与壳体固定,集油罐下端连接轻油排放口;

所述净水排放口和轻油排放口设置在壳体下部,净水排放口位于轻油排放口上部;所述重油排放口设置在锥形斗下方。

7.在一个技术方案中,所述涡流形成组件包括多个弧形出水管和筋板,每个所述出水管一端为喇叭状喷嘴,每段出水管通过筋板首尾相接形成环形。

8.在一个技术方案中,在所述锥形斗内部设置重油收集器,锥形内固定十字交叉板,所述十字交叉板穿过重油收集器且一端与锥形斗固定。

9.在一个技术方案中,所述重油收集器的横截面为长窄下宽的梯形。

10.在一个技术方案中,所述一级分离筒体的上端向内收缩,所述二级分离筒体的上端向外扩。

11.在一个技术方案中,所述集油罐上端外侧对称连接多个支撑板,所述支撑板一端与壳体固定。

12.在一个技术方案中,所述锥形斗上还设置有冲洗口。

13.相比现有技术,本发明的有益效果在于:本发明通过设置一级分离筒体以及涡流形成组件,在一级分离筒体处,利用涡流一级分离筒体处实现轻油相与重油相的分离;通过设置二级分离筒体和环形分布器,使上部洗涤水中未被分离的重油再次由于扰动而下降,实现洗涤水的深度处理;通过设置集油罐,上升的轻油相与水相由于密度差异而自然分层,随着轻油相的增多而溢入集油罐,实现轻油相和水相的分离。本发明通过二级气浮,实现油相与水相、液相与气相、轻油相与重油相、轻油相与水相的四相高效分离,从而提高洗涤水的浮选分离效果,进而实现洗涤净水的循环使用。

附图说明

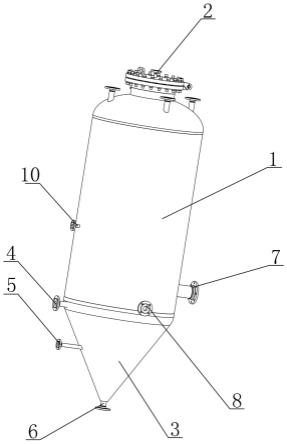

14.图1为本发明涡流气浮塔的立体示意图。

15.图2为本发明涡流气浮塔的主视结构示意图。

16.图3为图2中a-a向剖视结构示意图。

17.图4为本发明涡流气浮塔的的一级分离筒体和二级分离筒体结构示意图。

18.图5为本发明涡流气浮塔的集油罐的结构示意图。

19.图6为本发明涡流气浮塔的涡流形成组件的结构示意图。

20.附图中标记:1为壳体,2为排气口,3为锥形斗,4为一级溶气水进水口,5为冲洗口,6为重油排放口,7为净水排放口,8为轻油排放口,9为涡流形成组件,9-1为喷嘴,9-2为出水管,9-3为筋板,10为二级溶气水进水口,11为环形分布器,12为支撑板,13为集油罐,15为重油收集器,16为一级分离筒体,17为二级分离筒体,18为十字交叉板。

具体实施方式

21.以下实施例用于说明本发明,但不用来限定本发明的保护范围。若未特别指明,实施例中所用技术手段为本领域技术人员所熟知的常规手段。

22.实施例一如图1~图3所示,一种用于生物质热解气洗涤水的二级溶气四相分离涡流气浮塔,

包括壳体1,还包括排气口2、锥形斗3、一级溶气水进水口4、重油排放口6、净水排放口7、轻油排放口8、涡流形成组件9、二级溶气水进水口10、环形分布器11、集油罐13、一级分离筒体16和二级分离筒体17。

23.排气口2设置在壳体1上端,锥形斗3设置在壳体1下端;一级溶气水进水口4设置在壳体1与锥形斗3相接处,一级溶气水进水口4与位于一级分离筒体16内部的涡流形成组件9连通。如图6所示,在本实例中涡流形成组件9包括多个弧形出水管9-2和筋板9-3,每个出水管9-2一端为喇叭状喷嘴9-1,每段出水管9-2通过四个筋板9-3首尾相接形成环形,每个筋板9-3之间存在间隙。这样在分离操作开始前,生物质热解气化的洗涤水先从一级溶气水进水口4进入气浮塔内,然后一级溶气水再经一级溶气水进水口4进入出水管9-2至喇叭状喷嘴9-1处,喷嘴9-1处形成吸力,从喷嘴9-1与筋板9-3之间的间隙处吸入洗涤水,然后洗涤水与不断通入的溶气水混合形成喷射混合水流,进而在一级分离筒体16内部形成涡流场,洗涤水中的微气泡夹带着轻油不断上升,涡流加速重油向下沉在锥形斗3处得到收集,从而在一级分离筒体16处实现轻油相与重油相的涡流浮选分离。

24.如图3所示,本发明中一级分离筒体16与二级分离筒体17的下部连接,一级分离筒体16下方与锥形斗3固定,一级分离筒体16与二级分离筒体17与壳体1之间有间隙,以保证洗涤水和轻油相能充满气浮塔内部。二级溶气水进水口10设置在壳体1中部,并与环绕在二级分离筒体17外部的环形分布器11连通,环形分布器11内侧通过固定板与二级分离筒体17外侧面固定。这样在重油相分离出去后,轻油相和水相进入二级分离筒体17处,二级溶气水通过二级溶气水进水口10进入气浮塔内,溶气水通过设置在环形分布器11上的出水孔喷出,与上部的洗涤水形成扰动,使上部洗涤水中未被分离的重油再次由于扰动而下降,实现洗涤水的深度处理。

25.如图3和图5所示,本发明集油罐13位于二级分离筒体17内,集油罐13上端外侧对称连接多个支撑板12,支撑板12一端与壳体1固定。集油罐13下端连接轻油排放口8,净水排放口7和轻油排放口8设置在壳体1下部,净水排放口7位于轻油排放口8上部。这样,上升的轻油相与水相由于密度差异而自然分层,随着轻油相的增多而溢入集油罐13,实现轻油相和水相的分离,轻油通过轻油排放口8排出,而分离出重油、轻油等组分的净洗涤水从净水排放口7排出,上升的气相从排气口2排出。

26.为防止涡流场对已经沉降的重油造成冲击,本发明在锥形斗3内部设置重油收集器15,锥形斗3内固定十字交叉板18,十字交叉板18穿过重油收集器15且一端与锥形斗3固定,从而实现重油收集器15于锥形斗3的固定,此外,重油收集器15的横截面为长窄下宽的梯形,这样重油随涡流向重油收集器15中心聚集,并在重力作用下从重油收集器15向锥形斗3底部流动,从设置在锥形斗3的下方重油排放口6排出。

27.如图4所示,本发明中一级分离筒体16的上端向内收缩,二级分离筒体17的上端向外扩,上端向内收缩的一级分离筒体16可降低轻油相的上升速度,使夹带的微量重油再次得到沉降,而上端向外扩口的二级分离筒体17可以加速轻油相中气泡的上升速度,实现轻油相与气相的快速分离。

28.如图1所示,由于重油相较为粘稠,容易堵塞重油排放口6,故本发明在锥形斗3上还设置有冲洗口5,定期通入冲洗水冲洗锥形斗3。

29.本发明通过设置一级分离筒体16以及涡流形成组件9,在一级分离筒体处,利用涡

流一级分离筒体16处实现轻油相与重油相的分离;通过设置二级分离筒体17和环形分布器11,使上部洗涤水中未被分离的重油再次由于扰动而下降,实现洗涤水的深度处理;通过设置集油罐13,上升的轻油相与水相由于密度差异而自然分层,随着轻油相的增多而溢入集油罐13,实现轻油相和水相的分离。本发明通过二级气浮,实现油相与水相、液相与气相、轻油相与重油相、轻油相与水相的四相高效分离,从而提高浮选效果。

30.以上所述之实施例,只是本发明的较佳实施例而已,仅仅用以解释本发明,并非限制本发明实施范围,对于本技术领域的技术人员来说,当然可根据本说明书中所公开的技术内容,通过置换或改变的方式轻易做出其它的实施方式,故凡在本发明的原理上所作的变化和改进等,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1