一种有机废水处理系统的制作方法

1.本发明属于废水处理技术领域,具体为一种有机废水处理系统。

背景技术:

2.在石油化工、医药、食品、造纸、纺织、印染等行业中都会产生高盐高浓有机废水。部分有机废物具有“致突变、致畸、致癌”的性质,严重威胁着人类健康和生态安全,这些有毒有机废水的特点是浓度高、色泽深、含盐多、毒性大、酸(碱)性强、难降解。高盐高浓有机废水高效处理一直是学术界一大难题。

3.中国专利cn 216972050u提供了一种高盐有机废水的处理装置,采用真空蒸发方式将有机物和水蒸发出来后再用光催化分解有机物,该专利难以将大分子有机物完全蒸发出来,且废水中一些螯合物也无法蒸发出来,盐渣依然存在有机废物。

4.中国专利cn 115159757a提供一种高盐有机废水超临界水气化反应系统,采用超临界水氧化技术解决了高盐废水中有机废物氧化分解问题,但是对盐渣回收处理和水回用处理只是一个概念,没有切实可行的措施。

5.中国专利cn 114605018a提供一种含磷含氟高盐有机废水处理与盐回收方法,采用闪蒸分相、熔融、溶解、不溶物转换、吸附等方法,闪蒸分相难以将大分子有机物完全蒸发出来,同时蒸发出的有机物采用吸附方法处理,有机物只是吸附下来没有后一步处理措施,带来了二次新的污染物。

6.中国专利cn 114853220a提供了一种高氨氮高盐有机废水cod的方法,该方法采用电催化氧化和芬顿氧化处理有机废物,存在电催化氧化电极制备难度大和造价高,且多级氧化投资也大,而且难以实现完全氧化,最后出渣仍然是含有分解不完全的有机废物。

7.中国专利cn 110386728 a一种管式自由基氧化处理高盐度高cod工业废水的一体化工艺,该发明部分解决了高盐废水湿法氧化分解处理和余热回收,但是高盐废水中有机物氧化分解率难以完全从而无法副产盐产品,同时也无法实现污水制纯水资源化利用的零排放问题;由于未氧化分解的有机物存在,造成蒸发冷却前置造成蒸发能耗高、操作成本高且难以实现完全蒸发。

8.中国专利cn 110759575 a工业高盐废水脱盐方法,该发明部分解决了高浓度难降解的高盐工业有机废水处理的水回收率、盐回收率均较高问题,由于采用湿法氧化分解处理,造成有机物氧化分解率,从而最终难以实现副产盐产品和污水制纯水资源化利用的零排放问题,而且未提及余热回收;特种膜处理方法置于mvr之前,由于盐的存在会带来特种膜维护运行成本高且难以正常运行。

9.中国专利cn 114620889 a一种电镀综合废水零排放的处理系统及其工艺,该发明实现了电镀综合废水零排放,但是生化处理需要培养特殊菌种,不同污水不同的菌种,成本高和技术难度大,生化处理放在膜处理之前,造成菌种生存环境更差,蒸发系统放在膜处理之后,且之间产有机滤饼(新的污染物),由于残留有机物的存在会带来特种膜维护运行成本高且难以正常运行。

10.综上,目前缺乏能有效处理有机物同时实现水资源回收、成本相对较低的方案。

技术实现要素:

11.针对现有技术存在的上述问题,本发明的目的是提供一种有机废水处理系统,将超临界水氧化容易完全分解有机废物、机械式蒸汽再压缩技术或多效蒸发较为节能方式实现无机盐回收、采用先进的膜处理技术实现纯水制备,充分利用了组合新工艺各工序特点,高效实现了污水制纯水以回用、污水中有机废物完全分解为无机物、污水中无机盐经济地回收,从而既解决了污水污染治理问题,又解决了水资源循环使用问题。

12.为了实现上述目的,本发明所采用的技术方案是:

13.一种有机废水处理系统,包括高位槽、污水反应器、第一无机盐溶液泵、蒸汽相冷却器、加热器、原水收集罐、原水泵、第二无机盐溶液泵、稠厚器、离心机、干燥机、滤膜,各部件之间通过管道连通,高位槽和污水反应器连接,污水反应器和加热器通过第一无机盐溶液泵连接,加热器和稠厚器之间通过第二无机盐溶液泵连接,污水反应器的蒸汽出口和原水收集罐通过蒸汽相冷却器连接,原水收集罐还和滤膜通过原水泵连接。

14.作为上述技术方案的进一步改进:

15.所述处理系统还包括离心机和干燥机,稠厚器、离心机和干燥机依次连接。

16.所述处理系统还包括反渗透膜,滤膜的产水出口和反渗透膜的产水入口连接。

17.所述处理系统还包括蒸发器,加热器的混合物出口和蒸发器连接,蒸发器的底部和稠厚器之间通过第二无机盐溶液泵连接。

18.所述处理系统还包括蒸汽压缩机,蒸汽压缩机的入口和蒸发器的蒸汽出口连接。

19.通过蒸汽对加热器中的溶液加热,蒸汽压缩机的出口和外部蒸汽都与加热器的蒸汽入口连接,加热器的冷凝水出口和原水收集罐连接。

20.所述处理系统还包括锁斗,污水反应器的底部、锁斗和第一无机盐溶液泵依次连接。

21.所述处理系统还包括污水泵和用于收集污水的有机污水储罐,有机污水储罐和高位槽通过污水泵连接。

22.所述处理系统还包括高压水泵和用于收集去离子水的去离子水罐,去离子水罐和高位槽通过高压水泵连接。

23.所述处理系统还包括气体压缩机和用于净化空气或氧气的气体净化罐,气体净化罐、气体压缩机和污水反应器依次连接。

24.本发明的有益效果是:将超临界水氧化容易完全分解有机废物、机械式蒸汽再压缩技术或多效蒸发较为节能方式实现无机盐回收、采用先进的膜处理技术实现纯水制备,充分利用了组合新工艺各工序特点,高效实现了污水制纯水以回用、污水中有机废物完全分解为无机物、污水中无机盐经济地回收,从而既解决了污水污染治理问题,又解决了水资源循环使用问题。

附图说明

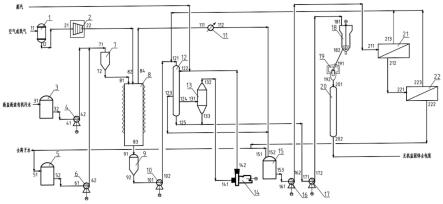

25.图1是本发明一个实施例的工艺流程示意图。

具体实施方式

26.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

27.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

28.一种有机废水处理系统,如图1所示,包括气体净化罐1、气体压缩机2、有机污水储罐3、污水泵4、去离子水罐5、高压水泵6、高位槽7、污水反应器8、锁斗9、第一无机盐溶液泵10、蒸汽相冷却器11、无机盐溶液加热器12、无机盐溶液蒸发器13、蒸汽压缩机14、原水收集罐15、原水泵16、第二无机盐溶液泵17、稠厚器18、离心机19、干燥机20、滤膜21、反渗透膜22。

29.气体净化罐1用于除去空气或氧气携带的少量水和杂质,气体净化罐1上开设有第一入口11和第一出口12,第一入口11为空气或氧气的入口。第一出口12为空气或氧气的出口。

30.气体压缩机2用于将空气或氧气压力提升至高于超临界水压力,即22~28mpa(g),气体压缩机2上开设有第二入口21和第二出口22,第二入口21为净化后的空气或氧气入口。第二出口22为空气或氧气的出口。

31.有机污水储罐3用于储存高盐高浓有机污水原料,有机污水储罐3上开设有第三入口31和第三出口32,第三入口31为高盐高浓有机污水进入有机污水储罐3的入口;第三出口32为高盐高浓有机污水流出有机污水储罐3的出口。

32.污水泵4用于将有机污水储罐3中的高盐高浓有机污水输送至高位槽7。污水泵4上设有第四入口41和第四出口42,第四入口41为高盐高浓有机污水入口;第四出口42为高盐高浓有机污水出口。

33.去离子水罐5用于储存去离子水原料,去离子水罐5上设有第五入口51和第五出口52,第五入口51为去离子水入口,第五出口52为去离子水出口。

34.高压水泵6用于将去离子水罐5中的去离子水增压并输送至高位槽7,高压水泵6上设有第六入口61和第六出口62,第六入口61为去离子水入口,第六出口62为去离子水出口。

35.高位槽7用于储存混合的高盐高浓有机污水和去离子水,同时作为高压去离子水将高盐高浓有机污水输送至污水反应器8的运输通道。高位槽7上设有第七入口71和第七出口72,第七入口71为高盐高浓有机污水和高压去离子水的入口;第七出口72为高压去离子水与高盐高浓有机污水混合物的出口。

36.污水反应器8用于将高盐高浓有机污水中的有机废物氧化分解成co2、h2o等其它无机物。污水反应器8上设有两个入口和两个出口,两个入口分别为混合物入口81和气体入口82,两个出口分别为蒸汽相出口84和无机盐相出口83,蒸汽相出口84和无机盐相出口83分

别设在污水反应器8的顶部和底部。混合物入口81为高盐高浓有机污水和高压去离子水的混合物的入口;气体入口82为空气或氧气入口;蒸汽相出口84为反应产物蒸汽相出口;无机盐相出口83为反应产物无机盐相出口。

37.锁斗9用于维持污水反应器8压力和泄入无机盐溶液,锁斗9上设有第九入口91和第九出口92,第九入口91为无机盐溶液入口;第九出口92为无机盐溶液出口。

38.第一无机盐溶液泵10用于输送无机盐溶液至加热器12,第一无机盐溶液泵10上设有第十入口101和第十出口102,第十入口101为无机盐溶液入口;第十出口102为无机盐溶液出口。

39.蒸汽相冷却器11用于将污水反应产物蒸汽相冷却成冷凝水。蒸汽相冷却器11上设有第十一入口111和第十一出口112,第十一入口111为蒸汽相汽体入口;第十一出口112为冷凝水出口。

40.加热器12用于加热无机盐溶液。加热器12上设有两个入口和三个出口,两个入口分别为第一溶液入口121和第一蒸汽入口122,三个出口分别为冷凝水出口123、混合物出口124和第一无机盐出口125。第一溶液入口121为无机盐溶液入口。混合物出口124位于第一无机盐出口125的上方。

41.蒸发器13用于蒸发无机盐溶液中的水分,浓缩无机盐溶液。蒸发器13上设有一个入口和两个出口,入口为第十三入口131,两个出口分别为第二蒸汽出口132和第二无机盐出口133。第二无机盐出口133为浓缩的无机盐溶液出口。

42.蒸汽压缩机14用于蒸汽升温和循环输送,蒸汽压缩机14上设有一个入口和一个出口,分别为第十四入口141和第十四出口142。

43.原水收集罐15用于收集污水反应、蒸发结晶的冷凝水,进行回收和降温。原水收集罐15上设有两个入口和一个出口,两个入口分别为去离子水入口151和冷凝水入口152,出口为原水出口153。

44.原水泵16用于输送原水至滤膜21,原水泵16上设有原水入口161和原水出口162。

45.第二无机盐溶液泵17用于输送无机盐溶液至稠厚器18,第二无机盐溶液泵17上设有第十七入口171和第十七出口172,第十七入口171为无机盐溶液入口;第十七出口172为无机盐溶液出口。

46.稠厚器18利用重力沉降原理从低浓度的半成品晶浆中分离出稠厚晶浆,稠厚器18上设有溶液入口181和稠厚晶浆出口182。

47.离心机19用于将稠厚晶浆离心成半成品晶粒。离心机19上设有离心入口191和离心出口192。离心入口191为稠厚晶浆入口,离心出口192为半成品晶粒出口。

48.干燥机20用于将半成品晶粒干燥成固体晶粒。干燥机20上设有半成品晶粒入口201和干燥晶粒出口202。

49.滤膜21为超滤膜或纳滤膜,用于将原水采用超滤或纳滤膜过滤产水。滤膜21上设一个入口和两个出口,入口为滤膜入口211,滤膜入口211为原水入口。两个出口分别为产水出口212和第一反冲洗浓水出口213。

50.反渗透膜22用于将滤膜21的产水采用反渗透膜过滤产纯水。反渗透膜22上设有一个入口和两个出口,入口为产水入口221。两个出口分别为水出口222和第二反冲洗浓水出口223。水出口222出的水为纯水或去离子水。

51.高位槽7位于污水反应器8的上方,污水反应器8位于锁斗9的上方。

52.上述各部件之间通过管道连接,具体连接关系为:高盐高浓有机污水通过第三入口31进入有机污水储罐3,第三出口32和第四入口41连接,第四出口42和第七入口71连接。

53.外部去离子水通过第五入口51进入去离子水罐5,第五出口52和第六入口61连接,第六出口62和第七入口71连接,第七出口72和混合物入口81连接。

54.外部空气或氧气通过第一入口11进入气体净化罐1,第一出口12和第二入口21连接。第二出口22和气体入口82连接。无机盐相出口83和第九入口91连接,蒸汽相出口84和第十一入口111连接,第十一出口112和冷凝水入口152连接。

55.第九出口92和第十入口101连接,第十出口102、第一反冲洗浓水出口213和第二反冲洗浓水出口223都和第一溶液入口121连接。

56.外部蒸汽和第十四出口142都和第一蒸汽入口122连接,冷凝水出口123和冷凝水入口152连接,第一无机盐出口125和第十七入口171连接,混合物出口124和第十三入口131连接。

57.第二蒸汽出口132和第十四入口141连接,第二无机盐出口133和第十七入口171连接。

58.外部去离子水和水出口222都和去离子水入口151连接,原水出口153和原水入口161连接,原水出口162和滤膜入口211连接,第十七出口172和溶液入口181连接,稠厚晶浆出口182和离心入口191连接,离心出口192和半成品晶粒入口201连接,产水出口212和产水入口221连接。

59.基于上述结构,本发明首先采用超临界水氧化技术,结合高盐高浓有机废水高cod特性,采用自热式方式将有机废物完全分解为co2、h2o等无机物,生成的蒸汽相冷却后作为原水,无机盐相采用机械式蒸汽再压缩技术或多效蒸发实现无机盐蒸发结晶、干燥以回收无机盐,超临界水氧化原水和蒸发结晶凝结水全部作为水超滤膜、纳滤膜和反渗透膜的原水,经先进的膜过滤完成纯水制备以回用,超滤膜、纳滤膜和反渗透膜的反冲洗浓水回到机械式蒸汽再压缩技术或多效蒸发工序再回收无机盐,既完成了污水无害化处理,同时也完成了污水制纯水的资源化利用,从而实现水资源的循环利用。

60.基于上述结构,本发明的工作原理和过程为:

61.步骤1:收集和储存高盐高浓有机污水并将其输送至高位槽7。

62.本步骤中,高浓高盐污水通过第三入口31进入有机污水储罐3,再通过污水泵4将高盐高浓有机污水输送至高位槽7。

63.步骤2:收集和储存去离子水并将去离子水输送至高位槽7,高位槽7中的去离子水和高盐高浓有机污水被送入污水反应器8。

64.本步骤中,外部去离子水通过第五入口51进入去离子水罐5,经高压水泵6输送,将去离子水送入高位槽7中,并将高位槽7中的高盐高浓污水同时增压至22~28mpa(g),混合后进入污水反应器8。

65.本实施例中,高位槽7中压力达到或超过超临界水临界压力条件(即22~28mpa(g))时,高盐高浓有机污水和去离子水混合物经混合物入口81进入污水反应器8。

66.步骤3:将外部空气或氧气净化并压送入污水反应器8中。

67.本步骤中,外部空气或氧气经过第一入口11进入气体净化罐1中净化,净化后经气

体压缩机2压缩至22~28mpa(g),压缩后的空气或氧气进入污水反应器8。

68.本实施例中,被气体压缩机2加压的空气或氧气的压力达到或超过超临界水临界压力条件(即22~28mpa(g))时,空气或氧气经气体入口82进入污水反应器8。

69.步骤4:污水反应器8中污水反应,得到无机盐溶液和蒸汽。

70.采用电加热或其它高温热源将污水反应器8内温度升高为350~400℃,此时污水反应开始。在超临界水氧化条件下,高盐高浓有机污水中有机废物快速完全分解为无机物,蒸汽相从蒸汽相出口84排出,无机盐相从无机盐相出口83排出。污水反应器8内反应正常运行后,污水反应器8内的反应为放热反应,产生的反应热可以维持污水中有机废物超临界水氧化反应,不需要外部电加热或其它高温热源加热。

71.污水反应器8中生成的无机盐溶液和蒸汽分别进入不同的设备分别进行处理,其中步骤51~81是无机盐溶液的处理步骤,步骤52~82是蒸汽的处理步骤。

72.步骤51:将无机盐溶液蒸发结晶,得到浓缩的无机盐溶液。

73.污水反应器8内生成的无机盐相从无机盐相出口83排出后从第九入口91进入锁斗9,再经第九出口92排出,第一无机盐溶液泵10将锁斗9中的无机盐溶液输送到加热器12中加热。无机盐溶液从第一溶液入口121进入加热器12中。

74.加热器12为间壁式加热器。加热器12通过蒸汽加热无机盐溶液,加热器12中用于加热的蒸汽一部分来自系统的低压蒸汽管网(0.5mpa(g)),另一部分来自蒸气压缩机14的升温后的二次蒸汽。外部蒸汽和蒸气压缩机14的蒸汽通过第一蒸汽入口122进入加热器12,释放热量后降温成冷凝水,冷凝水从冷凝水出口123流出,从冷凝水入口152进入原水收集罐15。

75.加热器12中的无机盐溶液被加热,无机盐溶液被加热后生成蒸汽和浓缩的无机盐溶液,生成的蒸汽携带无机盐从混合物出口124出来、通过第十三入口131进入蒸发器13,加热器12中生成的浓缩的无机盐溶液从底部第一无机盐出口125流出,通过第二无机盐溶液泵17从溶液入口181送入稠厚器18中。

76.进入蒸发器13的无机盐溶液和蒸汽在蒸发器13中进一步蒸发结晶,生成半成品无机盐晶浆,半成品无机盐晶浆从第二无机盐出口133排出,并通过第二无机盐溶液泵17从溶液入口181送入稠厚器18中。

77.蒸发器13中的蒸汽从第二蒸汽出口132排出,从第十四入口141进入蒸汽压缩机14,蒸汽压缩机14将进入的蒸汽压缩升温后送入加热器12。

78.步骤61:半成品晶浆在稠厚器18中分离出稠厚晶浆。

79.本步骤中,半成品晶浆在稠厚器18中利用重力沉降原理从低浓度的半成品晶浆中分离出稠厚晶浆,再从稠厚器18底部的稠厚晶浆出口182排出。

80.步骤71:在离心机19中制备半成品晶粒。

81.本步骤中,稠厚晶浆从离心机19上部的离心入口191进入离心机19,稠厚晶浆在离心力作用下进一步离心去水,得到半成品晶粒。

82.步骤81:将半成品晶粒干燥造粒和包装。

83.半成品晶粒从干燥机20顶部半成品晶粒入口201进入干燥机20,在干燥机20内深度干燥得到无机盐颗粒,无机盐颗粒从干燥机20底部干燥晶粒出口202流出包装。

84.步骤52:污水反应器8的蒸汽相出口84出来的蒸汽经过蒸汽相冷却器11冷却的凝

结水和加热器12中形成的凝结水会合后通过原水收集罐15的冷凝水入口152进入原水收集罐15作为原水,同时外部的常温去离子水从去离子水入口151进入原水收集罐15。

85.本步骤中,将原水收集罐15罐内温度调整为不高于37℃。

86.步骤62:原水收集罐15中的水通过原水泵16送入滤膜21中。

87.步骤72:滤膜21中的产水自产水出口212从产水入口221进入反渗透膜22,生成的反冲洗浓水由第一反冲洗浓水出口213排出,从第一溶液入口121进入加热器12,

88.步骤82:反渗透膜22中产生的纯水(或去离子水)由水出口222排出至系统回用,从去离子水入口151进入原水收集罐15中,反渗透膜22中生成的反冲洗浓水由第二反冲洗浓水出口223排出,从第一溶液入口121进入加热器12。

89.较佳的,滤膜21生成的反冲洗浓水和反渗透膜22生成的反冲洗浓水两者会合后排入加热器12。

90.本实施例中,对toc8000~200000mg/l含量高盐高浓有机污水开展了试验,无机盐颗粒中toc未测出,纯水金属离子总含量不高于10μg/l,从而可以看出高盐高浓有机污水,有机污物几乎完全分解,膜技术在超临界水氧化和蒸发结晶依次对高盐高浓有机污水深度处理的前提下,很好地完成了膜高效分离,完成了污水制纯水以回用,同时副产无机盐杂盐晶粒,实现了污水资源化利用。

91.机械式蒸汽再压缩技术或多效蒸发可以很好地实现无机盐的蒸发结晶,但是污水中的悬浮物含量高、高沸点的有机物造成了设备堵塞和蒸发效率低、运行成本高等问题,严重时会出现设备瘫痪,因此首先采用超临界水氧化可以完全分解一般氧化技术难以分解的大高沸点分子有机物,有效去除悬浮物。先进膜技术能够高效工作的前提是原水水质cod不大于50ppm,过滤的离子浓度不高于100ppm,在此条件下膜技术可以长周期稳定高效地运行,膜寿命大幅提高,因此我们采用机械式蒸汽再压缩技术或多效蒸发的蒸发结晶技术,将无机盐绝大部分浓缩到浓缩液中,然后去增稠、结晶和干燥后固体包装,凝结水作为原水,其仅含有蒸发液携带的溶解性微量离子(原水中微量离子含量远低于100ppm)。

92.最后有必要在此说明的是:以上实施例只用于对本发明的技术方案作进一步详细地说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1