一种用于处理污水的生化反应器的制作方法

1.本实用新型涉及污水处理领域,特别涉及一种用于处理污水的生化反应器。

背景技术:

2.现如今,越来越多的人意识到水资源保护的重要性,而随着生产力的增长,人们日常的生产生活产生的污水持续增多;这两者之间的矛盾,给现有的污水处理技术提出了挑战。

3.现有的污水处理技术通常包括对污水进行预处理的一级处理单元、对预处理后的污水进行生化处理的二级处理单元、对经过生化处理的污水进行深度处理的三级处理单元;其中,生化处理由于具有效率高、性价比高、安全性高的突出优点,是污水处理技术中最重要的部分。当前,我国污水处理厂的生化处理部分,通常采用双污泥系统处理工艺,例如缺氧-好氧工艺(anoxic-oxic,简写a/o)或厌氧-缺氧-好氧工艺(anaerobic-anoxic-oxic,简写a2/o)。

4.上述双污泥系统处理工艺,存在以下缺点:

5.由于存在厌氧单元,会产生恶臭气体,如若不对恶臭气体进行处理,则会产生二次污染,如若对恶臭气体进行处理,则必须在污水处理系统中增加除臭单元,这会明显增加污水处理成本。

6.因为对污水的处理需要利用活性污泥,但是活性污泥的活性下降后,则会产生大量的剩余污泥,因此需设置污泥回流系统,一方面增大了污水处理的成本,另一方面也增大了系统的管理难度。

7.双污泥处理工艺还需设置除臭单元和污泥回流系统,导致整个污水处理系统占地面积过大。

8.在实际对污水进行处理时,在好氧阶段,实际需氧量沿池长是变化的,而实际供氧量难于与其相匹配,这就导致在生化池前段出现好氧速度高于供氧速度的现象,即供氧不足,而在生化池后段又出现溶解氧过剩的现象,从而使得能耗过高。

技术实现要素:

9.为解决现有技术中存在的问题,本实用新型提供了一种用于处理污水的生化反应器。

10.一种用于处理污水的生化反应器,包括设有进水口和出水口的反应器外壳和风机,所述反应器外壳内设有多个顶部设有缺口的隔板,所述隔板与反应器外壳合围形成若干个反应器分区,

11.各所述反应器分区内均设有用于在液体中产生气泡的穿孔式曝气管,各穿孔式曝气管均通过空气管线与风机连通;

12.所述穿孔式曝气管上方设有用于使气泡均匀分布的气泡均化器,所述气泡均化器上方设有若干相互平行的、用于多种微生物共栖生长的共栖生物载体。

13.具体的,穿孔式曝气管内设置的穿孔为矩形通孔,矩形通孔的宽度的范围为0.5-05mm,相邻的矩形通孔之间的间距为3-27cm。

14.气泡均化器为多孔板,多孔板上均匀分布有圆形孔洞,圆形孔洞的直径为0.5-6mm,相邻的圆形孔洞之间的间距为1-45cm。

15.此种结构下的生化反应器,流体依靠自身的重力,从反应器外壳的进水口流入生化反应器,随后穿过至少一个反应器分区之后从反应器外壳的出口流出,无需额外设置动力循环系统和机械转动部件,极大的简化的生化反应器的结构,进而降低了生化反应器的维护和管理成本、减小了生化反应器的体积。

16.且风机启动后,风机产生的压缩空气通过空气管线输送到穿孔式曝气管,然后压缩空气通过穿孔式曝气管的矩形通孔释放到水中产生气泡,形成气液两相流,而气泡中的氧气需供共栖生物载体上的微生物利用,因此在共栖生物载体与穿孔式曝气管之间设置使气泡分散更均匀的气泡均化器,以提高氧气的利用率。

17.此种净化方式下,污水内部污染物的含量,从反应器外壳的入口到反应器外壳的出口逐渐减少,而微生物的含量和供氧量亦是从反应器外壳的入口到反应器外壳出口逐渐减少的;即在净化过程中,微生物和氧气的供求是平衡的。

18.由于共栖生物载体共栖生长有多种微生物,利用多种微生物对污水进行处理,不会产生剩余污泥,也无需设置泥水分离系统。

19.此外,由于缺口设于隔板顶部,因此当污水装满前一反应器分区时,污水会通过缺口流入下一反应器分区。

20.优选的,所述共栖生物载体包括载体部,所述载体部包括两个相对设置的连接条,以及两端分别连接两个连接条上的外层疏松层和内层密织层,所述内层密织层的两侧均设有外层疏松层,所述连接条、外层疏松层和内层密织层均由不导电的聚合物纤维制成;

21.所述外层疏松层和内层密织层之间嵌插有若干用于电子交换的导电纤维。

22.具体的,外层疏松层上生长有好氧微生物,内层密织层上设有缺氧微生物和厌氧微生物,此种能使多种微生物共栖生长的结构,使得生化反应器内部的微生物浓度是常规生化反应器中微生物浓度的2-16倍,微生物浓度最高可达到20g/l。

23.在对污水进行处理的过程中,厌氧微生物的代谢产物被缺氧微生物利用,缺氧微生物的产物被好氧微生物利用,从而使不同类型的微生物能够生长在同一区域环境中同时对污水进行净化,由于不同类型的微生物能够在载体部上共栖生存、协同净化污水中的污染物;且没有厌氧区间,不会产生恶臭气体。

24.外层疏松层上的微生物进行生物降解有机物时会产生电子,内层密织层上的微生物进行生物降解有机物时亦会产生电子,在不导电的外层疏松层和内层密织层之间插入若干导电纤维使得外层疏松层上的电子与内层密织层上的电子能进行交换,进而产生微生物燃料电池效应,实现在提高cod处理率的同时,还能提高总氮的去除效率,即同步实现了除碳脱氮,因此在处理过程中无需增加额外的碳源。

25.优选的,所述的外层疏松层由直径为10μm~60μm的聚合物纤维经纬编织而成;且外层疏松层的纬编织密度为:0根纱线/5cm~50根纱线/5cm,经编织物密度为:60根纱线/5cm~150根纱线/5cm;编织成的外层疏松层的厚度为0.2cm-0.7cm。

26.所述的内层密织层由直径为30μm~120μm的聚合物纤维经纬编制而成;且内层密

织层的纬编织密度为0根纱线/5cm~150根纱线/5cm,经编织物密度为:250根纱线/5cm~600根纱线/5cm;编织成的内层密织层的厚度为1.2cm-10cm。

27.具体的,对外层疏松层和内层密织层进行经纬编织时,经线的两端分别固定在两个连接条上,因此对于外层疏松层和内层密织层而言,可以没有纬线但一定要有经线;外层疏松层、内层密织层的此种直径条件和编织密度下,微生物容易附着在纤维上,即微生物获得了一个相对稳定的生存环境,且生长有微生物的载体部会形成一个相对稳定的形状,能够更好的对污水进行净化。

28.优选的,所述共栖生物载体还包括用于固定载体部形态的支撑框架,所述支撑框架上设有与连接条、导电纤维连接固定的刚性导电层。

29.具体的,支撑框架通常选择为方形,载体部设于方形的支撑框架内使得柔性的载体部被固定为方形,方便装配;此外,刚性导电层能够提高外层疏松层与内层密织层之间的电子交换的速率,进一步提高污水净化的速率。

30.更优选的,还设有方便将带有载体部的支撑框架安装在反应器外壳上的导轨支架,所述导轨支架上设有便于将导轨支架安装在反应器外壳上的安装孔。

31.优选的,所述外层疏松层和内层密织层共同构成共栖生物载体的载体平面;液体的流动方向与载体平面之间形成夹角α,且60

°

≤α≤90

°

。

32.优选的,各所述反应器分区内设有若干个相互平行的穿孔式曝气管,若干个穿孔式曝气管形成的平面与液面平行;

33.各穿孔式曝气管形成的平面与气泡均化器所在的平面之间形成夹角β,且0

°

≤β≤30

°

。

34.具体的,穿孔式曝气管产生气泡大小会有所区别,根据气泡的大小调节气泡均化器谁在的平面与穿孔式曝气管所在的平面的大小可以保证气泡到达共栖生物载体时大小相对均匀。

35.优选的,相邻的共栖生物载体之间等间距分布,间距的范围为5-25cm。

36.优选的,各所述反应器分区中共栖生物载体的填充率为:15%-85%。

37.具体的,每一个共栖生物载体的对污水净化的能力是有限的,因此当需处理的污水中的污染物浓度越高时,反应器分区中共栖生物载体的填充率需越高;同时当反应器分区中共栖生物载体的填充率过高时,会影响液体流动的速度,降低净化效率,因此共栖生物载体的最高填充率不能超过85%。

38.与现有就技术相比,本实用新型的有益之处在于:

39.(1)操作简单:不需要回流污泥,不需要监测污泥状况,不需要人工干预,可以智能化运行,操作简单。

40.(2)稳定性高:可实现短流程和短周期内对污水实现高效处理,稳定性高,抗冲击能力强。

41.(3)绿色低碳环保:无需添加化学药剂,不产生剩余活性污泥,没有厌氧单元,不产生二次污染,没有甲烷和氧化亚氮等温室气体排放,绿色低碳环保。

42.(4)节省成本:应用共栖生物载体,使生化反应的处理负荷率大大提高,水力停留时间显著缩短,占地面积相应减少,节省了工程投资建设成本,同时由于处理效率的提高,降低了运行成本。

43.(5)脱氮率高:由于在生化反应器内部搭载共栖生物载体,能够使好氧微生物和缺氧微生物以及厌氧微生物协同净化污水,利用短程硝化或反硝化来更好地出去污水中的总氮,与现有的活性污泥法相比,脱氮率高,总氮的去除效果佳。

附图说明

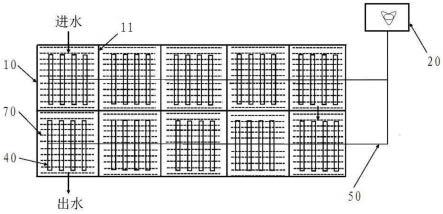

44.图1为本实用新型提供的用于处理污水的生化反应器的俯视图;

45.图2为本实用新型提供的用于处理污水的生化反应器的污水流向示意图;

46.图3为本实用新型提供的用于处理污水的生化反应器的反应器外壳和隔板的装配是示意图

47.图4为本实用新型提供的用于处理污水的生化反应器的反应器分区的测视剖视图;

48.图5为本实用新型提供的用于处理污水的生化反应器的共栖生物载体的装配示意图;

49.图6为本实用新型提供的用于处理污水的生化反应器的恭喜生物载体的载体部剖视图;

50.图7为本实用新型提供的用于处理污水的生化反应器的载体平面方向与水流方向的夹角示意图;

51.图8为本实用新型提供的用于处理污水的生化反应器的穿孔式曝气管所在平面与气泡均化器所在平面的夹角示意图;

52.图9为本实用新型提供的用于处理污水的生化反应器的气泡均化器的零件示意图;

53.图10为本实用新型提供的用于处理污水的生化反应器的穿孔式曝气管的零件示意图;

54.图11为本实用新型提供的用于处理污水的生化反应器的导轨支架的零件示意图。

具体实施方式

55.下面结合附图和具体实施例对本实用新型做进一步说明。

56.如图1-11所示,用于处理污水的生化反应器,包括设有进水口和出水口的反应器外壳10和风机20,所述反应器外壳10内设有多个顶部设有缺口12的隔板11,所述隔板11与反应器外壳10合围形成若干个反应器分区30,

57.各所述反应器分区30内均设有用于在液体中产生气泡的穿孔式曝气管40,各穿孔式曝气管40均通过空气管线50与风机20连通;

58.所述穿孔式曝气管40上方设有用于使气泡均匀分布的气泡均化器60,所述气泡均化器60上方设有若干相互平行的、用于多种微生物共栖生长的共栖生物载体70。

59.穿孔式曝气管40内设置的穿孔为矩形通孔41,矩形通孔41的宽度的范围为0.5-05mm,相邻的矩形通孔41之间的间距为3-27cm。

60.气泡均化器60为多孔板,多孔板上均匀分布有圆形孔洞61,圆形孔洞61的直径为0.5-6mm,相邻的圆形孔洞61之间的间距为1-45cm。

61.此种结构下的生化反应器,流体依靠自身的重力,从反应器外壳10的进水口流入

生化反应器,随后穿过至少一个反应器分区30之后从反应器外壳10的出口流出,无需额外设置动力循环系统和机械转动部件,极大的简化的生化反应器的结构,进而降低了生化反应器的维护和管理成本、减小了生化反应器的体积。

62.且风机20启动后,风机20产生的压缩空气通过空气管线50输送到穿孔式曝气管40,然后压缩空气通过穿孔式曝气管40的矩形通孔41释放到水中产生气泡,形成气液两相流,而气泡中的氧气需供共栖生物载体70上的微生物利用,因此在共栖生物载体70与穿孔式曝气管40之间设置使气泡分散更均匀的气泡均化器60,以提高氧气的利用率。

63.此种净化方式下,污水内部污染物的含量,从反应器外壳10的入口到反应器外壳10的出口逐渐减少,而微生物的含量和供氧量亦是从反应器外壳10的入口到反应器外壳10出口逐渐减少的;即在净化过程中,微生物和氧气的供求是平衡的。

64.由于共栖生物载体70共栖生长有多种微生物,利用多种微生物对污水进行处理,不会产生剩余污泥,也无需设置泥水分离系统。

65.所述共栖生物载体70包括载体部,所述载体部包括两个相对设置的连接条71,以及两端分别连接两个连接条71上的外层疏松层72和内层密织层73,所述内层密织层73的两侧均设有外层疏松层72,所述连接条71、外层疏松层72和内层密织层73均由不导电的聚合物纤维制成;

66.所述外层疏松层72和内层密织层73之间嵌插有若干用于电子交换的导电纤维74。

67.外层疏松层72上生长有好氧微生物,内层密织层73上设有缺氧微生物和厌氧微生物,此种能使多种微生物共栖生长的结构,使得生化反应器内部的微生物浓度是常规生化反应器中微生物浓度的2-16倍,微生物浓度最高可达到20g/l。

68.在对污水进行处理的过程中,厌氧微生物的代谢产物被缺氧微生物利用,缺氧微生物的产物被好氧微生物利用,从而使不同类型的微生物能够生长在同一区域环境中同时对污水进行净化,由于不同类型的微生物能够在载体部上共栖生存、协同净化污水中的污染物;且没有厌氧区间,不会产生恶臭气体。

69.外层疏松层72上的微生物进行生物降解有机物时会产生电子,内层密织层73上的微生物进行生物降解有机物时亦会产生电子,在不导电的外层疏松层72和内层密织层73之间插入若干导电纤维74使得外层疏松层72上的电子与内层密织层73上的电子能进行交换,进而产生微生物燃料电池效应,实现在提高cod处理率的同时,还能提高总氮的去除效率,即同步实现了除碳脱氮,因此在处理过程中无需增加额外的碳源。

70.所述共栖生物载体70还包括用于固定载体部形态的支撑框架75,所述支撑框架75上设有与连接条71、导电纤维74连接固定的刚性导电层76。

71.支撑框架75通常选择为方形,载体部设于方形的支撑框架75内使得柔性的载体部被固定为方形,方便装配;此外,刚性导电层76能够提高外层疏松层72与内层密织层73之间的电子交换的速率,进一步提高污水净化的速率。

72.还设有方便将带有载体部的支撑框架75安装在反应器外壳10上的导轨支架90,所述导轨支架90上设有便于将导轨支架90安装在反应器外壳10上的安装孔91。

73.所述外层疏松层72和内层密织层73共同构成共栖生物载体70的载体平面81;液体的流动方向与载体平面81之间形成夹角α,且60

°

≤α≤90

°

。

74.各所述反应器分区30内设有若干个相互平行的穿孔式曝气管40,若干个穿孔式曝

气管40形成的平面与液面平行;

75.各穿孔式曝气管40形成的平面与气泡均化器60所在的平面之间形成夹角β,且0

°

≤β≤30

°

。

76.相邻的共栖生物载体70之间等间距分布,间距的范围为5-25cm。

77.各所述反应器分区30中共栖生物载体70的填充率为:15%-85%。

78.每一个共栖生物载体70的对污水净化的能力是有限的,因此当需处理的污水中的污染物浓度越高时,反应器分区30中共栖生物载体70的填充率需越高;同时当反应器分区30中共栖生物载体70的填充率过高时,会影响液体流动的速度,降低净化效率,因此共栖生物载体70的最高填充率不能超过85%。

79.以下为用于处理污水的生化反应器具体使用的实施例。

80.实施例1

81.处理村镇生活污水,具体用于处理村镇中新建的小区的生活污水,小区有居民428户,常住人口约2000人,日产生生活废水300m3,小区生活污水经过下水管道输送到应用本技术建成的生活污水处理站,进行处理,原水的主要指标为:cod≤500mg/l,nh

3-n≤30mg/l,ss≤150mg/l。

82.经过预处理后的村镇生活废水进入生化反应器,生化反应器的有效容积为:150m3,在生化反应器内部搭载共栖生物载体70,支撑框架75通过导轨支架90竖直安装在生化反应器中,共栖生物载体70按照等间距均匀布置,间距为25cm,共栖生物载体70的填充率为35%,生化反应器中的共栖生物载体70的载体平面81与水平面垂直,与水流方向的夹角α为90

°

。在生化反应器内部,通过穿孔式曝气管40来向水中释放压缩空气的,穿孔式曝气管40的矩形通孔41宽度大小为5mm,矩形通孔41的孔间距为25cm,安置在穿孔式曝气管40和共栖生物载体70中间的气泡均化器60的圆形孔洞61的直径为4mm,圆形孔洞61的间距为15mm,气泡均化器60所在的平面与穿孔式曝气管40所在的平面的夹角β为20

°

,生化反应器内微生物的平均浓度为8g/l。

83.污水在生化反应器单元水力停留时间为:12h,生化反应器出水的主要指标为:cod≤30mg/l,nh3-n≤0.2mg/l,ss≤5mg/l,bod≤5mg/l,达到《地表水环境质量标准》gb3838-2002表1中准四类水水质标准。

84.经过处理的村镇生活污水,最终出水可以回用到小区进行绿化、清扫道路、冲洗垃圾桶和厕所使用,也可以直接排放到自然河道。

85.实施例2

86.处理工业废水,具体的污水处理的地点位于某印染公司厂区内,该印染厂日产生印染废水2000m3,生产产生的印染废水通过管道排放在收集池,集中存放。原水的主要指标为:cod≤2000mg/l,nh

3-n≤120mg/l,ss≤1500mg/l,电导率≤5000μs/cm,ph值9.5~11.0,色度≤1000倍。

87.经预处理后的印染工业废水进入生化反应器,生化反应器的有效容积为:2500m3,在生化反应器内部搭载共栖生物载体70,支撑框架75通过导轨支架90竖直安装在生化反应器中,共栖生物载体70按照等间距均匀布置,载体间距为15cm,共栖生物载体70的填充率为65%。生化反应器中的共栖生物载体70的载体平面81与水平面垂直,与水流方向的夹角α为80

°

,在反应器内部,通过穿孔式曝气管40来向水中释放压缩空气的,穿孔式曝气管40的矩

形通孔41宽度大小为3mm,矩形通孔41的孔间距为15cm。安置在穿孔式曝气管40和共栖生物载体70中间的气泡均化器60的圆形孔洞61的直径为3mm,圆形孔洞61的间距为10mm,气泡均化器60所在的平面与穿孔式曝气管40所在的平面的夹角β为15

°

,生化反应器内微生物的平均浓度为14g/l。

88.在生化反应器单元水力停留时间为:30h,生化反应器出水的主要指标为:cod≤100mg/l,nh

3-n≤0.2mg/l,ss≤65mg/l,电导率≤5000μs/cm,ph值7.2~8.5,色度≤60倍。

89.即,经过处理的印染废水,最终出水可以达到间接排放标准。

90.实施例3

91.处理高浓度有机废水,具体处理的地点位于某食品公司厂区内,该企业日产生食品酿造废水250m3。原水的主要指标为:cod≤20000mg/l,nh

3-n≤1200mg/l,ss≤500mg/l,ph值5.8~6.5,色度≤700倍。

92.经预处理后食品类高浓度有机废水进入生化反应器,生化反应器的有效容积为:210m3,在生化反应器内部搭载共栖生物载体70,支撑框架75通过导轨支架90竖直安装在生化反应器中,共栖生物载体70按照等间距均匀布置,载体间距为10cm,共栖生物载体70的填充率为75%。生化反应器中的共栖生物载体70的载体平面81与水平面垂直,与水流方向的夹角α为60

°

。在反应器内部,通过穿孔式曝气管40来向水中释放压缩空气,穿孔式曝气管40的矩形通孔41宽度大小为2mm,矩形通孔41的孔间距为10cm。安置在穿孔式曝气管40和共栖生物载体70中间的气泡均化器60的圆形孔洞61的直径为2.5mm,圆形孔洞61的间距为7.5mm,气泡均化器60所在的平面与穿孔式曝气管40所在的平面的夹角β为0

°

,生化反应器内微生物的平均浓度为18g/l。

93.在生化反应器单元水力停留时间为:20h,生化反应器出水的主要指标为:cod≤60mg/l,nh

3-n≤0.5mg/l,ss≤20mg/l,ph值6.5~7.8,色度≤50倍。

94.即,通过处理食品厂产生的高浓度有机废水,最终出水可以达到间接排放标准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1