一种用于原水处理的絮凝剂投加装置的制作方法

1.本实用新型涉及原水处理净化技术领域,尤其涉及一种用于原水处理的絮凝剂投加装置。

背景技术:

2.原水一般是指采集于自然界,包括地下水、山泉水、水库水等自然界中的天然水源,未经过任何人工的净化处理。原水中含有大量的难溶性杂质,因此一般而言,刚开采的原水需进行过滤处理,过滤处理后,还需对其中的一些可溶性杂质(如钙镁离子或者重金属离子等)进行沉淀处理,因此,常会向过滤水中投加絮凝剂,使钙镁等离子或者重金属离子等与其进行反应,以使钙镁离子或者重金属离子等能够形成沉淀,以便将其过滤去除。

3.絮凝剂在长期保存过程中,容易潮湿结块,若直接加入原水中,则因其溶解缓慢,导致沉淀效率降低,因此,当投加絮凝剂之前,需对絮凝剂进行粉碎操作,以确保絮凝剂均为粉末状态,以使其加入原水后能够快速的溶解于原水中,进而提高原水沉淀效率。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种用于原水处理的絮凝剂投加装置;其能对絮凝剂进行充分粉碎,提高原水中的可溶性离子的沉淀效率。

5.本实用新型的目的是通过以下技术方案实现的:

6.一种用于原水处理的絮凝剂投加装置,包括粉碎箱、进料管和出料管,所述进料管设置在所述粉碎箱的顶部并与所述粉碎箱内部连通,所述出料管设置在所述粉碎箱的底部中间并与所述粉碎箱内部连通;所述粉碎箱内部同轴设置有第一中心轴,所述第一中心轴的顶部贯穿所述粉碎箱顶部并与设置在所述粉碎箱顶部的第一电机的输出端固定连接,所述第一中心轴的底部与所述粉碎箱的底部呈间隙设置,所述粉碎箱的外壁设置有若干第一搅拌叶;所述粉碎箱的内部还同轴水平设置有振动筛,所述振动筛设置在所述第一中心轴的下方,所述振动筛的边缘设置有若干弹簧,若干所述弹簧的自由端均与所述粉碎箱的内壁固定连接,所述振动筛的底面设置有振动电机;所述振动筛的边缘顶部围设有挡布,所述挡布远离所述振动筛的一端与所述粉碎箱的内壁固定连接,所述挡布为柔性材质。

7.上述方案中,通过启动第一电机,使第一搅拌叶和第一中心轴进行同步转动,使第一搅拌叶对加入粉碎箱的絮凝剂进行粉碎处理,通过启动振动电机,使振动筛不断进行振动,进而对掉落至振动筛上的絮凝剂进行筛选,粉碎达标的絮凝剂直接沿若干筛孔掉落至粉碎箱底部,再沿出料管通入原水中;粉碎未达标的絮凝剂继续在振动筛上方进行粉碎处理,直至合格为止;通过设置挡布,能对未合格的絮凝剂进行阻挡,防止其沿着粉碎箱和振动筛之间的缝隙掉落至粉碎箱底部,对原水处理造成不利影响。

8.进一步的,还包括混合箱,所述混合箱设置在所述粉碎箱的外部,所述混合箱的侧壁和底壁均设置有若干小孔,所述混合箱的内部同轴设置有第二中心轴,所述第二中心轴的顶部贯穿所述混合箱的顶部并与设置在所述混合箱顶部的第二电机的输出端固定连接,

所述混合箱的外壁设置有若干第二搅拌叶;所述出料管远离所述粉碎箱的一端贯穿所述混合箱的顶部并与所述混合箱内部连通。

9.上述方案中,在混合室中,部分絮凝剂与原水接触后会结块,通过第二电机的作用,使第二中心轴和第二搅拌叶进行同步转动,进而使第二搅拌叶对混合箱内的结块团体进行搅拌,提高结块团体的溶解效率。

10.进一步的,所述第二中心轴的底端转动贯穿所述混合箱底部并延伸至所述混合箱外部,位于所述混合箱外部的第二中心轴的外壁设置有若干第三搅拌叶。

11.上述方案中,通过第二电机的作用,位于第二中心轴下部的第三搅拌叶也会随之进行转动,其能对原水和溶解的絮凝剂进行搅拌,提高絮凝剂与原水的反应效率,进而提高沉淀效率。

12.进一步的,所述混合箱的外部套设有固定环,所述固定环的外壁固定连接有横杆,所述横杆远离所述固定环的一端底部设置有竖杆,所述竖杆底部设置有底座,所述底座底部设置有万向轮。

13.上述方案中,通过推动竖杆,使万向轮进行移动,进而使横杆和固定环带动混合箱在处理池内进行移动,提高絮凝剂与原水的接触面积,进而提高沉淀效率。

14.进一步的,所述横杆为伸缩杆。

15.上述方案中,通过调节横杆的长度,能够调节混合箱伸入处理池中的远近度,进而使沿混合箱的若干小孔排出的絮凝剂能够增大与原水的接触面积,提高沉淀效率。

16.进一步的,所述竖杆为伸缩杆。

17.上述方案中,通过调节竖杆的长度,能够调节混合箱伸入原水的深度,进而增大絮凝剂与原水的接触面积,提高沉淀效率。

18.进一步的,所述挡布与所述粉碎箱固定的一端高于所述振动筛。

19.上述方案中,通过使挡布与粉碎箱固定的一端高于振动筛,能够使挡布处于倾斜状态,进而避免或者减少絮凝剂的残留。

20.进一步的,所述粉碎箱的侧壁与底壁之间呈倾斜设置。

21.上述方案中,倾斜设置能够使达标的絮凝剂完全掉落至出料管中,避免其在粉碎箱内残留。

22.与现有技术相比,本实用新型的有益效果如下:

23.设置有第一中心轴、第一电机、第一搅拌叶、振动筛、振动电机、挡布、弹簧等装置。当需投加絮凝剂时,将絮凝剂通过进料管加入粉碎箱内,同时启动第一电机和振动电机,在第一电机的作用下,使第一搅拌叶和第一中心轴同步转动,进而使加入的絮凝剂在掉落至振动筛的过程中进行粉碎处理,处理后掉落至振动筛上,粉碎达标的絮凝剂直接沿若干筛孔掉落至粉碎箱底部;粉碎未达标的絮凝剂在振动筛的震动作用下,向上弹起,经若干第一搅拌叶进行多次粉碎,在第一搅拌叶和振动筛的联合作用下,能够确保所有的絮凝剂均达标;掉落至粉碎箱底部的絮凝剂直接沿出料管投加至原水中,使原水中的可溶性离子进行沉淀,因加入的絮凝剂为粉末状态,因此,能够快速与原水混合,提高原水的沉淀效率;在上述过程中,挡布能对未达标的絮凝剂进行阻挡,防止其沿振动筛与粉碎箱内壁之间的间隙直接掉落至粉碎箱底部,另外,因挡布为柔性材质,其能在振动筛进行震动的过程中变换形状,如拉伸或者伸缩等方式来适应震动,确保粉碎工作顺利进行。

附图说明

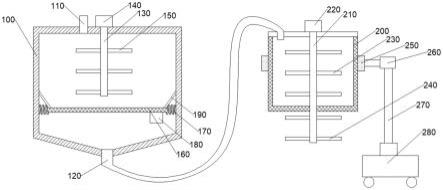

24.图1为本实用新型正视方向的剖视结构示意图;

25.图2为本实用新型中粉碎箱的俯视方向的剖视结构示意图;

26.图3为本实用新型中粉碎箱的俯视方向的剖视结构示意图;

27.图4为本实用新型中混合箱的俯视方向的结构示意图;

28.图中:100-粉碎箱、110-进料管、120-出料管、130-第一中心轴、140-第一电机、150-第一搅拌叶、160-振动筛、170-弹簧、180-振动电机、190-挡布、200-混合箱、210-第二中心轴、220-第二电机、230-第二搅拌叶、240-第三搅拌叶、250-固定环、260-横杆、270-竖杆、280-底座。

具体实施方式

29.下面结合本实用新型中的附图1至图4,对本实用新型实施例中的技术方案进行清楚、完整地描述,但本实用新型的保护范围不局限于以下所述。

30.如图1所示,一种用于原水处理的絮凝剂投加装置,包括粉碎箱100、进料管110和出料管120,粉碎箱100用于对絮凝剂进行粉碎,以加速其在原水中的溶解速度;具体的,进料管110设置在粉碎箱100的顶部并与粉碎箱100内部连通,出料管120设置在粉碎箱100的底部中间并与粉碎箱内部100连通;粉碎箱100内部同轴设置有第一中心轴130,第一中心轴130的顶部贯穿粉碎箱100顶部并与设置在粉碎箱100顶部的第一电机140的输出端固定连接,第一中心轴130的底部与粉碎箱100的底部呈间隙设置,粉碎箱100的外壁设置有若干第一搅拌叶150;如图3所示,粉碎箱100的内部还同轴水平设置有振动筛160,便于对粉碎后的絮凝剂进行筛选处理,粉碎合格的絮凝剂便可顺利沿着振动筛160掉下,不合格的絮凝剂便留在振动筛160顶部进行再次粉碎,振动筛160设置在第一中心轴130的下方,振动筛160的边缘设置有若干弹簧170,便于适应振动筛160的震动,以减少粉碎箱震动,若干弹簧170的自由端均与粉碎箱100的内壁固定连接,振动筛160的底面设置有振动电机180;如图2所示,振动筛160的边缘顶部围设有挡布190,用于对絮凝剂进行阻挡,防止部分未合格的絮凝剂沿着振动筛160与粉碎箱100之间的缝隙掉落至粉碎箱100底部;挡布190远离振动筛160的一端与粉碎箱100的内壁固定连接,挡布190为柔性材质。

31.具体实施时,将絮凝剂通过进料管110加入粉碎箱100内,待加入完毕后,同时启动第一电机140和振动电机180,在第一电机140的作用下,第一搅拌叶150和第一中心轴130进行同步转动,进而使加入的絮凝剂在掉落至振动筛160的过程中进行粉碎处理,经处理后的絮凝剂在重力的作用下掉落至振动筛160上,粉碎达标(絮凝剂的粒径小于振动筛160的筛孔粒径)的絮凝剂直接沿若干筛孔掉落至粉碎箱100底部进行储存;在振动电机180的作用下,振动筛160不断进行震动,其能加速已达标的絮凝剂透过筛孔的速度,同时,使未达标的絮凝剂在震动作用下,不断向上弹起,再经若干第一搅拌叶150进行多次粉碎,在第一搅拌叶150和振动筛160的联合作用下,能够确保所有的絮凝剂均达标。待粉碎结束后或者在粉碎的过程中,手握出料管120,将储存至粉碎箱100底部的絮凝剂沿出料管120投加至原水中,使原水中的可溶性离子进行沉淀,因加入的絮凝剂为粉末状态,因此,能够快速与原水混合,提高原水的沉淀效率;在上述过程中,挡布190能对未达标的絮凝剂进行阻挡,防止其沿振动筛160与粉碎箱100内壁之间的间隙直接掉落至粉碎箱100底部,影响絮凝剂的粉碎

效率,进一步的,因挡布190为柔性材质,其能在振动筛160进行震动的过程中变换形状,如拉伸或者伸缩等方式来适应震动,确保粉碎工作顺利进行。

32.进一步的,在实际操作过程中,部分有机絮凝剂的分子量较大,一般都在百万、千万级,溶解的时候会先溶胀,然后慢慢溶解,如果直接往原水中加入大量粉碎后的絮凝剂,则絮凝剂也极易在水中形成无法溶解的结块团体,导致其难以与可溶性离子发生反应,进而降低可溶性离子的沉淀效率。为了避免上述缺陷,如图2所示,还包括混合箱200,混合箱200设置在粉碎箱100的外部,混合箱200的侧壁和底壁均设置有若干小孔,便于原水通过;混合箱200的内部同轴设置有第二中心轴210,第二中心轴210的顶部贯穿混合箱200的顶部并与设置在混合箱200顶部的第二电机220的输出端固定连接,混合箱200的外壁设置有若干第二搅拌叶230,用于对混合箱200内的结块团体进行搅拌;出料管120远离粉碎箱100的一端贯穿混合箱200的顶部并与混合箱200内部连通。具体实施时,将粉碎后的絮凝剂沿出料管120通入混合箱200内,其后将混合箱200放置在原水中,原水沿着混合箱200侧壁和底壁的若干小孔进入混合箱200内,与混合箱200内的絮凝剂进行初步混合,在此过程中,未结块的絮凝剂直接沿着若干小孔排至混合箱200外与原水反应,而部分絮凝剂会形成结块团体,因此,需打开第二电机220,在第二电机220的作用下,使第二中心轴210和第二搅拌叶230进行同步转动,进而对混合箱200内的结块团体进行搅拌,提高结块团体的溶解效率,待结块团体溶解后或者溶解成极细的小团体后,会沿若干小孔排出,再与原水进行沉淀反应。通过混合箱200的搅拌,能够加快结块团体的溶解,避免其与原水充分反应过程中,因结块团体过多导致沉淀反应速度慢,降低沉淀效率。

33.进一步的,当混合箱200内的絮凝剂溶于原水后,沿着若干小孔排入原水的大环境中,需使溶解的絮凝剂快速扩散至整个原水环境,以提高絮凝剂与原水的混合速度;为此,如图1所示,第二中心轴210的底端转动贯穿混合箱200底部并延伸至混合箱200外部,位于混合箱200外部的第二中心轴210的外壁设置有若干第三搅拌叶240。具体实施时,当第二电机220在进行作用时,第三搅拌叶也会随之进行转动,其能对原水和溶解的絮凝剂进行搅拌,提高絮凝剂与原水的反应效率,进而提高沉淀效率。

34.进一步的,在实际操作过程中,原水一般通入处理池中进行沉淀处理,因处理池的容积不一,因此,为了使絮凝剂尽可能充分的与原水进行接触,絮凝剂的投加范围也需随之进行调节,具体的,如图1和图4所示,混合箱200的外部套设有固定环250,固定环250的外壁固定连接有横杆260,横杆260远离固定环250的一端底部设置有竖杆270,竖杆270底部设置有底座280,底座280底部设置有万向轮。具体实施时,通过推动竖杆270,使万向轮进行移动,进而使横杆260和固定环250带动混合箱200在处理内进行移动,提高絮凝剂与原水的接触面积,进而提高沉淀效率。

35.进一步的,如图1所示,横杆260为伸缩杆。通过调节横杆260的长度,能够调节混合箱200伸入处理池中的远近度,进而使沿混合箱200的若干小孔排出的絮凝剂能够增大与原水的接触面积,提高沉淀效率,提升装置的实用性。

36.进一步的,如图1所示,竖杆270为伸缩杆。通过调节竖杆270的长度,能够调节混合箱200伸入原水的深度,进而增大絮凝剂与原水的接触面积,提高沉淀效率。

37.进一步的,在实际操作过程中,挡布190上面会残留有部分絮凝剂,若不对其进行处理,则会导致残留的絮凝剂难以加入原水中,为此,挡布190与粉碎箱100固定的一端高于

振动筛160。通过使挡布190与粉碎箱100固定的一端高于振动筛160,能够使挡布190处于倾斜状态,进而避免或者减少絮凝剂的残留。

38.进一步的,粉碎箱100的侧壁与底壁之间呈倾斜设置。倾斜设置能够使达标的絮凝剂完全掉落至出料管120中,避免其在粉碎箱100内残留。

39.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

40.以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1