一种针对高浓化纤废水预处理的旋流式厌氧反应器的制作方法

1.本实用新型涉及一种针对高浓化纤废水的预处理技术,具体涉及一种针对高浓化纤废水处理系统的旋流式厌氧反应器。

背景技术:

2.化纤废水是指化纤生产过程中产生的各类废水,其成分复杂,有机物浓度高且水质波动较大,废水可生化性差,且含有醛类、氰类、苯类等有毒物质,易对微生物产生毒害作用。厌氧处理可降低化纤废水cod的同时提高可生化性,利于污水后续处理,已经成为化纤类污水处理的重要方法之一。

3.在实际应用中,由于受限于场地、投资等问题,以uasb、egsb以及ic等为代表的高效厌氧反应器等已成为高浓化纤水预处理的首选,但这类厌氧反应器在化纤水的实际应用中仍然存在以下几个问题:(1)传统uasb厌氧反应器由于水利上升流速低,泥水混合不够充分,去除效率较低;(2)传统uasb、egsb厌氧反应器有机负荷低,进水不稳定导致进水负荷低时,颗粒污泥易瓦解;(2)传统ic厌氧反应器虽然有机负荷高,但高径比过大,施工难度大,造价高,经济效益差;(3)布水装置设计不合理、回流系统不完善等因素增加了颗粒污泥的培养难度;(4)培养过程中逐步增加的进水负荷容易造成絮状污泥的流失等问题。

4.一个良好的厌氧反应器要具备良好的污泥截留能力,需要保障生物污泥与进水基质的充分接触,需要提供微生物适宜的生长条件这三个方面的特性。在同一个反应器内高效反应和固液气三相分离是现代厌氧反应器的基本要求,但高效反应需要泥水充分混合、而水、泥、沼气分离需要尽量少的扰动,二者失衡是造成厌氧反应器效率下降或污泥流失的重要原因,如何在反应器内实现及稳定这一平衡是厌氧反应器研究开发的重中之重。

技术实现要素:

5.本实用新型的目的在于提供一种结构合理简单、不易堵塞、能明显改善配水均匀性、处理效果好、占地面积小、造价低、运行管理方便、适用于高浓化纤废水处理系统的高效旋流厌氧反应器。

6.本实用新型的目的是通过以下技术方案来实现的:

7.本实用新型涉及一种针对高浓化纤废水的旋流厌氧反应器,所述反应器包括反应器室体和设置在反应器室体上方的水封罐;所述反应器室体内自下而上设有环形旋流布水系统、多点集水回流系统、三相分离器和出水收集系统。

8.优选,所述反应器室体内还设有气体收集系统,所述气体收集系统一端与三相分离器上侧连通,另一端与反应室体上方的水封罐进口相连。

9.优选,所述水封罐出气管与后续沼气利用装置相连。

10.优选,所述环形旋流布水系统包括进水管、与进水管相连的中心混合管、与混合管相连的回流出水管以及若干布水管;所述环形旋流布水系统设置在反应器室体内底部;所述若干布水管呈外围环形、内部为十字交叉结构,布水管出水呈环形旋流。

11.优选,所述若干布水管包括垂直相交于中心混合管的十字交叉型布水管和环形布水管;所述十字交叉型布水管远离中心混合管8的一端与环形布水管连通;所述混合管的一端封闭,另一端固定在厌氧反应器底部。

12.优选,所述十字交叉型布水管的四个分叉布水管上同一侧设有等间距并列排布的若干水平布水短管,组合形成十字顺时或逆时循环结构;所述水平布水短管分别与十字交叉型布水管固定且连通。

13.优选,所述布水短管的管径为10~20mm,长度为150~200mm,相邻布水短管的间距为 500mm~1000mm。

14.优选,所述多点集水回流系统包括为多根平行设于三相分离器下方的回流集水管、变频回流泵和回流出水管;所述变频回流泵通过回流出水管与环形旋流布水系统相连,与进水管共用环形旋流布水系统,形成内循环。

15.优选,所述回流集水管5远离变频回流泵一侧为封闭端,另一侧与变频回流泵连通;每根回流集水管两侧设有等间距水平集水短管;若干个集水短管并列排布组合形成鱼骨结构,分别与回流集水管固定且连通。

16.优选,所述集水短管的管径为40~50mm,长度为250~300mm,相邻集水短管的间距为 500~1000mm。

17.优选,所述出水收集系统设于三相分离器的上方,包括出水总管和设置于反应器四周的环形出水堰,所述出水总管一端与出水堰相连,另一端与下一构筑物相连。

18.与现有技术相比,本实用新型具有如下有益效果:

19.1、优化布水装置,降低颗粒污泥培养难度

20.传统厌氧反应器为防止布水装置堵塞,布水管多为设有45

°

斜向下穿孔管短管的鱼骨式布水管或普通穿孔布水管,该布水方式形成斜向下的水流冲击,易破坏颗粒污泥,且出水方向无规律,导致反应器底部污泥层混合不均匀。而本实用新型的旋流厌氧反应器,通过在独有设计的环形十字布水管布水上设有等间距分布的水平布水短管,若干个布水短管并列排布组合形成十字顺时或逆时循环结构,使布水时产生顺时针或逆时针的旋流,进水与底部污泥层反应更均匀,同时为颗粒污泥提供更合适的培养环境。

21.2、优化系统内回流装置,污泥截留效果好

22.本实用新型的旋流厌氧反应器是在uasb与egsb厌氧反应器的基础上优化改良而来,通过专有设计的多点集水的内回流系统,保证污泥悬浮层的流态均匀稳定,回流污水的同时回流上层污泥,更利于培养颗粒污泥的形成;利用变频回流泵,灵活控制流场参数,确定最合适的回流流量和上升流速,在减少絮状污泥的流失的前提下实现污水与厌氧污泥的充分混合与悬浮,最大程度上避免污泥流失。

23.3、不易堵塞,运行维护简单

24.本实用新型的旋流厌氧反应器布水管与回流集水管均采用布水短管形式,结合集水与布水的特点,合理设计短管排布方式、管径与长度等,与传统的穿孔管布水集水方式相比,收水效果更佳,不易发生污泥堵塞,后期更易维护。

25.4、流态均匀、运行稳定,适应高浓化纤污水波动的水质。

26.本实用新型的厌氧反应器采用专有设计的旋流布水系统和多点式集水回流系统,还可进一步利用市售的实时监控与联动控制装置,进水泵、循环泵实时监控反应器内循环

量、水温、产气量、进水量等反应参数,及时调整进水量与循环量,大大提高系统的有机负荷,同样适用于浓度较低的化纤废水,保证水质发生波动时系统的稳定性。

附图说明

27.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

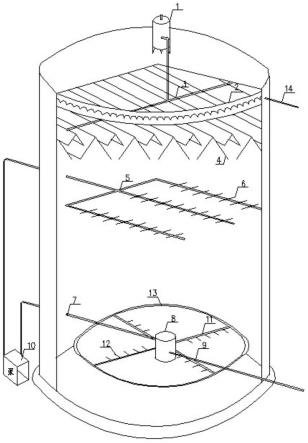

28.图1是本实用新型的旋流式厌氧反应器的结构示意图;

29.图2为本实用新型的旋流式厌氧反应器的剖面示意图;

30.图3为旋流式厌氧反应器多点集水回流管的结构示意图;

31.图4为旋流式厌氧反应器环形旋流布水装置的结构示意图;

32.其中,1为水封罐,2为出水堰,3为气体收集装置,4为三相分离器,5为回流集水管,6为集水短管,7为回流出水管,8为混合管,9为进水管,10为变频回流泵,11为十字交叉型布水管,12为布水短管,13为环形布水管,14为出水总管。

具体实施方式

33.下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进。这些都属于本实用新型的保护范围。

34.实施例

35.本实用新型的旋流厌氧反应器的核心技术为形旋流布水系统与多点集水内回流系统,通过合理设计旋流布水器和回流集水管的短管管径、长度、方向等,使厌氧反应器底部泥水以及上层悬浮污泥通过变频回流泵,以旋流的方式充分混合均匀,上升。为颗粒污泥提供合适的培养环境,从而保障厌氧反应器反应效率。旨在提供一种结构简单、易于操作、运行稳定的高效旋流厌氧反应器。

36.上述反应器内多相流场的设计控制实现是由以下专有技术及装备配合实现的:

37.1、环形旋流布水技术与装置:采用独有设计的环形十字布水器,采用回流水布水与进水布水结合的布水方式,在十字形布水管一侧上设置的水平布水短管控制底部泥水形成旋流,完成泥水混合。相比其它反应器设有45

°

斜向下短管鱼骨结构的布水管或穿孔布水管,该布水装置利用短管产生水平的顺时针或逆时针方向的旋流,充分混合泥水,最大程度减少反应器死角;且产生的水流方向单一,有效防止颗粒污泥被冲散。

38.2、多点集水内循环装置:采用独有设计的多点集水内循环装置,使上层悬浮污泥与底部相对成熟的颗粒污泥充分混合,更利于驯化污泥,减少污泥流失;多点集水的设计也保证罐内流态均匀,提高并可自由控制水利上升流速,保证与污水中的有机物质接触更充分,传质效率高,具有良好的水力混合特性。

39.3、回流泵实时监控与联动控制技术:针对高浓化纤水水质波动大,本实用新型旋流厌氧反应器通过实现进出水量、回流量、产气量、温度等数据的实时监测,利用反应器专用的数学控制模型(s7-1200),实时调整水泵循环量,保证反应器流场平衡,防止进水负荷过低或过高,调整不及时而造成污泥瓦解、酸化、流失等问题。

40.具体而言,本实施例的旋流厌氧反应器的结构示意图如图1所示,剖面示意图如图2所示,反应器包括反应器室体和设置在反应器室体上方的水封罐1;反应器室体内自下而上设有环形旋流布水系统、回流集水系统、三相分离器4、出水收集系统;反应器室体内还设有气体收集装置3,该气体收集装置3一端与三相分离器4上侧连通,另一端与反应室体上方的水封罐1进气口相连。

41.环形旋流布水系统包括进水管9、与进水管9相连的中心混合管8、与混合管8相连的回流出水管7以及若干布水管;该环形旋流布水系统设置在反应器室体内底部;若干布水管包括垂直相交于混合管8的十字交叉型布水管11和环形布水管13;十字交叉型布水管11远离混合管一端用环形布水管13连通;混合管8一端封闭,另一端固定在厌氧反应器底部。

42.环形旋流进水系统中的十字交叉型布水管11一侧设有等间距分布的水平布水短管12,若干个布水短管12并列排布组合形成十字顺时循环结构,分别与十字交叉型布水管11固定且连通(如图4)。在本实施例中,布水短管12的管径为12mm,长度为160mm,相邻布水短管12的间距为600mm。

43.回流集水系统包括三根平行设于三相分离器4的下方的多点集水回流管5、变频回流泵 10和回流出水管7;变频回流泵10通过回流出水管7与环形旋流布水系统相连。

44.回流集水管5远离回流泵一侧为封闭端,另一侧三根平行的回流集水管交于回流集水总管与变频回流泵10连通;回流集水管两侧设有等间距水平集水短管6;若干个集水短管6并列排布组合形成鱼骨结构,分别与回流集水管5固定且连通。集水短管6的管径为45mm,长度为260mm,相邻集水短管6的间距为600mm。作为本实施例的另一实施方案,如图3所示,设置在回流集水管两侧的集水短管6是交错设置的。

45.出水收集系统设于三相分离器的上方,包括出水总管14和设置于反应器四周的环形出水堰2,所述出水总管14一端与出水堰2相连,另一端与下一构筑物相连。

46.在本实施例的具体应用示例中,针对的高浓度废水中主要成分有乙二醇、二甘醇、芳香族化合物对苯二甲酸、低聚物单体等化学成分,进水cod为3500mg/l。针对该废水可生化性差,浓度高,成分复杂的特性。反应器设备采用不锈钢材质焊接而成,外型尺寸φ8.0

×

12.5m(有效深12m),高径比为1.56:1,单个旋流厌氧反应器处理流量q=156m3/d,有效容积v=600m3,停留时间hrt=45h,最终cod去除率为80%。

47.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本实用新型的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1