一种聚合氯化铝生产废渣回收装置的制作方法

1.本实用新型涉及聚合氯化铝生产领域,尤其涉及一种聚合氯化铝生产废渣回收装置。

背景技术:

2.聚合氯化铝的原材料是:氯酸钙粉、盐酸、铝矾土等材料,在聚合氯化铝生产的过程中,这些原材料相互反应,会形成大量的废渣,这些废渣呈黏稠胶状土黄色,呈弱酸性,含水率高等特点。以往这些废渣多是直接堆放、晾干水分,然后填埋;或者是未经晾干,直接填埋处理,这种处理方法对环境和土地的危害极大。经过大量实践得出,在聚合氯化铝的生产废渣中添加相应的碱性液体,中和反应后可将泥浆胶体转变成中性,无毒不污染的废渣,用作砖石生产原料或建筑材料使用,有效实现了聚合氯化铝生产废渣的回收利用;然而,现有装置在进行中和反应过后会将反应后的碱性液体排放,其会耗费大量碱性液体,严重增大了聚合氯化铝生产废渣的回收成本,有必要对其进行改进。

技术实现要素:

3.本实用新型目的是针对上述问题,提供一种结构简单、使用便利的聚合氯化铝生产废渣回收装置。

4.为了实现上述目的,本实用新型的技术方案是:

5.一种聚合氯化铝生产废渣回收装置,包括反应壳体,所述反应壳体呈矩形柱壳体状,反应壳体的两侧对称设置有支撑板且反应壳体与支撑板可转动连接,支撑板上设置有调转机构并通过调转机构与反应壳体相连接;所述反应壳体内部上端设置有筛筒且筛筒与反应壳体可转动连接;所述筛筒呈横置的圆柱壳体状,筛筒轴线方向的一端设置有传动轴,传动轴与固定设置在反应壳体外侧壁上的动力电机传动连接,筛筒轴线方向的另一端中心位置设置有中心孔,中心孔内套接有搅拌轴且中心孔内侧壁与搅拌轴外侧壁可转动连接,搅拌轴的长度方向与筛筒的轴线方向相一致,搅拌轴的一端与反应壳体内侧壁固定连接,搅拌轴的另一端伸入筛筒内后与搅拌杆相连接。

6.进一步的,所述调转机构包括减速机、第一齿轮、第二齿轮、第一连接杆、第二连接杆,反应壳体的中部两侧分别通过第一连接杆、第二连接杆与两个支撑板可转动连接,第一连接杆的一端与反应壳体外侧壁固定连接,第一连接杆的另一端穿过支撑板后与第一齿轮固定连接,减速机固定连接在支撑板上,减速机的输出轴与第二齿轮传动连接,第二齿轮与第一齿轮啮合连接。

7.进一步的,所述搅拌杆有若干个,若干个搅拌杆均位于筛筒内且若干个搅拌杆沿搅拌轴的圆周方向等间距设置,搅拌杆的一端与搅拌轴外侧壁固定连接。

8.进一步的,所述反应壳体顶端设置有第一进料口,筛筒外侧壁上设置有与第一进料口相对应的第二进料口;反应壳体上端侧壁上设置有第一出料口,筛筒轴向一端端头设置有与第一出料口相对应的第二出料口,第一进料口、第二进料口、第一出料口、第二出料

口内均设置有可开合的第一塞盖。

9.进一步的,所述反应壳体中部侧壁上设置有第一进液口,反应壳体底端端壁上设置有第一出液口,第一进液口、第一出液口内均设置有可开合的第二塞盖。

10.与现有技术相比,本实用新型具有的优点和积极效果是:

11.本实用新型在进行使用时,首先将聚合氯化铝生产废渣放置在筛筒内,接着在反应壳体内加入一半体积的石灰水,接着通过调转机构令反应壳体旋转180度,此时,筛筒位于石灰水中,接着通过动力电机带动筛筒旋转,筛筒内的生产废渣相对于搅拌杆进行转动,实现了对生产废渣的不断翻动,其有效提高了生产废渣与石灰水的中和速率;在反应过后,通过调转机构令反应壳体再次旋转180度,此时,筛筒位于石灰水上方,通过动力电机带动筛筒高速旋转,令中和反应后生产废渣中的水分在离心作用下快速甩出并落到石灰水中,最后将甩出水分的生产废渣取出即可;再进行下次反应操作时,只需再次将聚合氯化铝生产废渣装入筛筒,同时为了避免石灰水的浓度降低,只需在石灰水中加入生石灰即可;整个操作过程简单快捷,有效避免了碱性液体的浪费,节省了水资源的同时加快了反应废渣中和后的干燥速率,降低了聚合氯化铝生产废渣的回收成本,给聚合氯化铝的生产操作操作带来了便利。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

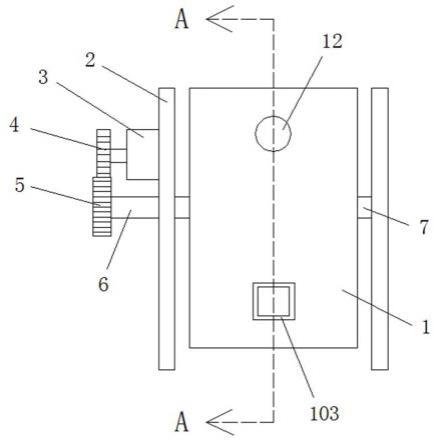

13.图1为本实用新型的第一状态结构图;

14.图2为图1的a-a剖视结构图;

15.图3为本实用新型的第二状态结构图;

16.图4为图3的b-b剖视结构图。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

18.如图1至图4所示,本实施例公开了一种聚合氯化铝生产废渣回收装置,包括反应壳体1,所述反应壳体1呈矩形柱壳体状,反应壳体1的两侧对称设置有支撑板2且反应壳体1与支撑板2可转动连接,两个支撑板2底端固定在地面上,支撑板2上设置有调转机构并通过调转机构与反应壳体1相连接;

19.所述调转机构包括减速机3、第一齿轮5、第二齿轮4、第一连接杆6、第二连接杆7,反应壳体1的中部两侧分别通过第一连接杆6、第二连接杆7与两个支撑板2可转动连接,第一连接杆6的一端与反应壳体1外侧壁固定连接,第一连接杆6的另一端穿过支撑板2后与第

一齿轮5固定连接,减速机3固定连接在支撑板2上,减速机3的输出轴与第二齿轮4传动连接,第二齿轮4与第一齿轮5啮合连接。通过减速机的工作即可带动第一连接杆、反应壳体相对于支撑板旋转;

20.所述反应壳体1内部上端设置有筛筒8且筛筒8与反应壳体1可转动连接;所述筛筒8呈横置的圆柱壳体状,筛筒8由筛网卷曲制成,筛筒8上有若干个孔径小于生产废渣粒径的过滤孔;筛筒8轴线方向的一端中心位置与传动轴11的一端固定连接,传动轴11的另一端穿出反应壳体1后与固定连接在反应壳体1外侧壁上的动力电机12通过联轴器相连接,筛筒8轴线方向的另一端中心位置设置有中心孔803,中心孔803内套接有搅拌轴9且中心孔803内侧壁与搅拌轴9外侧壁可转动连接,搅拌轴9的长度方向与筛筒8的轴线方向相一致,搅拌轴9的一端与反应壳体1内侧壁固定连接,搅拌轴9的另一端伸入筛筒8内后与搅拌杆10相连接;所述搅拌杆10有若干个,若干个搅拌杆10均位于筛筒8内且若干个搅拌杆10沿搅拌轴9的圆周方向等间距设置,搅拌杆10的一端与搅拌轴8外侧壁固定连接。

21.在动力电机带动传动轴以及筛筒进行低速旋转时,搅拌轴以及搅拌杆相对于筛筒转动,从而对筛筒内的物料进行搅拌操作;在动力电机带动筛筒进行高速旋转时,筛筒内的物料会在离心作用下将水分从筛筒中甩出,汇流到反应壳体内部底端的石灰水内。

22.所述反应壳体1顶端设置有第一进料口101,筛筒8外侧壁上设置有与第一进料口101相对应的第二进料口801;第一进料口101、第二进料口801用于向筛筒内放置生产废渣,反应壳体1上端侧壁上设置有第一出料口102,筛筒8轴向一端端头设置有与第一出料口102相对应的第二出料口802,第一出料口102、第二出料口802用于将筛筒8内中和后的废渣取出;第一进料口101、第二进料口801、第一出料口102、第二出料口802内均设置有可开合的第一塞盖。所述反应壳体1中部侧壁上设置有第一进液口103,反应壳体1底端端壁上设置有第一出液口104,第一进液口103、第一出液口104用于向反应壳体1内补充石灰水13以及生石灰;第一进液口103、第一出液口104内均设置有可开合的第二塞盖。

23.本实用新型在进行使用时,首先将聚合氯化铝生产废渣放置在筛筒内,接着在反应壳体内加入一半体积的石灰水,此时,该装置的状态如图1、图2所示,接着通过调转机构令反应壳体旋转180度,此时,该装置的状态如图3、图4所示,筛筒位于石灰水中,接着通过动力电机带动筛筒旋转,筛筒内的生产废渣相对于搅拌杆进行转动,实现了对生产废渣的不断翻动,其有效提高了生产废渣与石灰水的中和速率;在反应过后,通过调转机构令反应壳体再次旋转180度,此时,该装置的状态如图1、图2所示,筛筒位于石灰水上方,通过动力电机带动筛筒高速旋转,令中和反应后生产废渣中的水分在离心作用下快速甩出并落到石灰水中,最后将甩出水分的生产废渣取出即可;再进行下次反应操作时,只需再次将聚合氯化铝生产废渣装入筛筒,同时为了避免石灰水的浓度降低,只需在石灰水中加入生石灰即可;整个操作过程简单快捷,有效避免了碱性液体的浪费,节省了水资源的同时加快了反应废渣中和后的干燥速率,降低了聚合氯化铝生产废渣的回收成本,给聚合氯化铝的生产操作操作带来了便利。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1