TGIC废水处理系统的制作方法

tgic废水处理系统

技术领域

1.本实用新型涉及污水处理技术领域,特别是涉及一种tgic废水处理系统。

背景技术:

2.异氰脲酸三缩水甘油酯(tgic),学名(1h,3h,5h)-三(2,3-环氧丙基)-均三嗪-2,4,6-三酮,是一种性能优异的固化剂。tgic因含有三个环氧基团和三嗪环结构,与酸或者酸酐交联固化形成的涂膜,具有优良的耐热性、耐候性、耐化学性能和耐高温性能等。随着国家对集成电路产业的政策鼓励,电子级tgic作为电子元器件的材料迅速得到推广。

3.近些年来,tgic产品生产的技术升级改造,以及清洁化生产工艺的实施,产生的固体盐以及挥发性溶剂大大降低,但工艺中使用到水,所以tgic生产过程中仍会产生含有机物的工艺废水,具有cod高的特点,如果直接排放到环境中,将会造成危害。普通的氧化法,以及活性炭吸附处理方法运行效果差,cod总体去除率低,废水不能达标排放。

技术实现要素:

4.本实用新型的目的是提供一种tgic废水处理系统,以解决现有技术中的上述不足之处。

5.为了实现上述目的,本实用新型提供如下技术方案:

6.一种tgic废水处理系统,包括依次连接的加药池、水解酸化池、生物选择器和生物处理池,所述加药池内设置有搅拌件,所述水解酸化池包括池体以及设置在所述池体相对两侧的进水口和出水口,所述池体内部从所述进水口到出水口之间设置有水解酸化室和沉淀室,所述水解酸化室内竖直设置有分隔件,所述分隔件将所述水解酸化室沿废水输送方向依次分隔形成相连通的进水腔、导流腔、混合腔和出水腔,所述进水腔与进水口相连通,所述出水腔上设置有与所述沉淀室相连通的第一连通部,所述混合腔的顶部和底部分别设置有加料口和排料口,所述混合腔的内部设置有搅拌机构。

7.上述的tgic废水处理系统,所述进水腔的底部一侧设置有与所述导流腔相连通的第二连通部,所述导流腔的顶部一侧设置有与所述混合腔相连通的第三连通部,所述出水腔的底部一侧与所述混合腔相连通,所述第一连通部设置在所述混合腔的顶部侧壁上。

8.上述的tgic废水处理系统,所述混合腔的底部侧壁上设置通孔结构,所述通孔结构与所述第二连通部位于同一高度。

9.上述的tgic废水处理系统,所述水解酸化室至少有两个,从所述进水口到出水口的方向上,所述水解酸化室依次相连通。

10.上述的tgic废水处理系统,所述搅拌机构包括驱动单元以及与所述驱动单元相连接的搅拌轴,所述搅拌轴上设置有搅拌叶片。

11.上述的tgic废水处理系统,还包括升降驱动机构,至少一个所述水解酸化室的顶部设置有所述升降驱动机构,所述升降驱动机构可对所述搅拌轴和搅拌叶片的高度进行调节。

12.上述的tgic废水处理系统,所述升降驱动机构包括驱动组件以及固定设置在所述搅拌轴上的固定板,所述搅拌轴的顶部沿周向依次设置有连接条。

13.上述的tgic废水处理系统,所述驱动单元包括驱动电机以及连接在所述驱动电机输出端上的驱动杆,所述驱动杆内设置有连接通道,所述连接通道的内壁沿轴向设置有多个条形连接槽,在所述搅拌轴的上下运动行程中,所述连接条始终限制在所述条形连接槽内。

14.上述的tgic废水处理系统,所述驱动组件包括环形驱动座和驱动丝杠,所述环形驱动座的侧部设置有丝母,所述丝母与所述驱动丝杠传动连接。

15.上述的tgic废水处理系统,所述环形驱动座的内壁向内凹陷形成环形驱动腔,所述环形驱动腔的上下侧壁上均设置有环形限制槽,所述固定板安装在所述环形驱动腔内,所述固定板上设置有环形板,所述环形板转动设置在所述环形限制槽内,所述环形板上设置有第一磁吸件,所述环形限制槽内设置有第二磁吸件,所述第一磁吸件和所述第二磁吸件的磁性相同。

16.在上述技术方案中,本实用新型提供一种tgic废水处理系统,具有以下有益效果:

17.本实用新型提供的tgic废水处理系统,包括依次连接的加药池、水解酸化池、生物选择器和生物处理池,通过加药池、水解酸化池、生物选择器和生物处理池依次对废水进行处理,可提升对废水的处理效果,同时水解酸化池包括池体以及设置在池体相对两侧的进水口和出水口,池体内部从进水口到出水口设置有水解酸化室和沉淀室,水解酸化室内竖直设置有分隔件,分隔件将水解酸化室沿水输送方向依次分隔形成相连通的进水腔、导流腔、混合腔和出水腔,如此水解酸化池集水解酸化和沉淀于一体,将废水和废水处理物(污泥)混合物分段处理,水解酸化效率更高,将废水处理物(污泥)与污水进行充分的混合使有机物质能够得到充分的降解或者转化,同时保证废水处理物(污泥)的浓度,减小后续工艺设置沉淀池。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

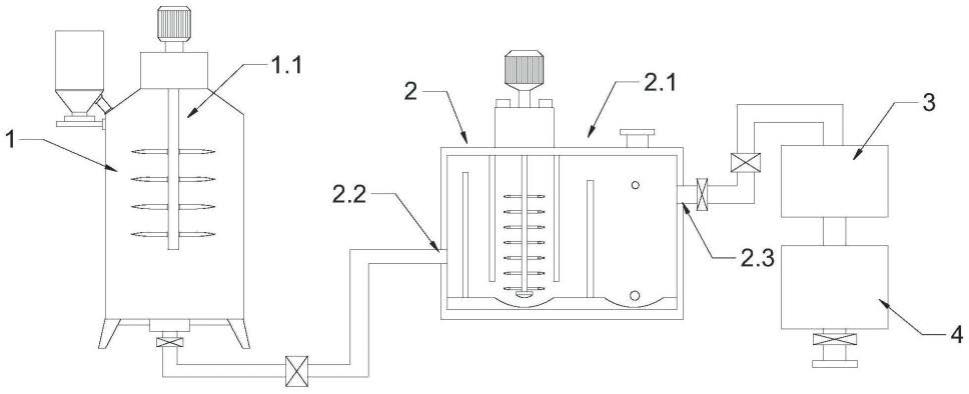

19.图1为本实用新型实施例提供的的结构示意图;

20.图2为本实用新型实施例提供的水解酸化池的结构示意图之一;

21.图3为本实用新型实施例提供的水解酸化池的结构示意图之二;

22.图4为本实用新型实施例提供的升降驱动机构的结构示意图;

23.图5为本实用新型实施例提供的环形驱动座的结构示意图之一;

24.图6为本实用新型实施例提供的环形驱动座的结构示意图之二;

25.图7为本实用新型实施例提供的搅拌轴的结构示意图;

26.图8为本实用新型实施例提供的驱动杆的结构示意图。

27.附图标记说明:

28.1、加药池;1.1、搅拌件;2、水解酸化池;2.1、池体;2.2、进水口;2.3、出水口;2.4、沉淀室;3、生物选择器;4、生物处理池;5、水解酸化室;5.1、进水腔;5.2、导流腔;5.3、混合

腔;5.4、出水腔;5.5、分隔件;5.6、通孔结构;6、搅拌机构;6.1、搅拌轴;6.2、搅拌叶片;6.3、固定板;6.4、连接条;6.5、驱动电机;6.6、驱动杆;6.7、连接通道;6.8、条形连接槽;6.9、环形板;6.9.1、第一磁吸件;7、升降驱动机构;7.1、驱动丝杠;7.2、丝母;7.3、滑动块;7.4、环形驱动腔;7.5、环形限制槽;7.6、第二磁吸件;7.7、环形驱动座。

具体实施方式

29.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

30.如图1-8所示,本实用新型实施例提供一种tgic废水处理系统,包括依次连接的加药池1、水解酸化池2、生物选择器3和生物处理池4,加药池1内设置有搅拌件1.1,水解酸化池2包括池体2.1以及设置在池体2.1相对两侧的进水口2.2和出水口2.3,池体2.1内部从进水口2.2到出水口2.3设置有水解酸化室5和沉淀室2.4,水解酸化室5内竖直设置有分隔件5.5,分隔件5.5将水解酸化室5沿水输送方向依次分隔形成相连通的进水腔5.1、导流腔5.2、混合腔5.3和出水腔5.4,进水腔5.1与进水口2.2相连通,出水腔5.4上设置有与沉淀室2.4相连通的第一连通部,混合腔5.3的顶部和底部分别设置有加料口和排料口,混合腔5.3的内部设置有搅拌机构6。

31.具体的,加药池1、水解酸化池2、生物选择器3和生物处理池4依次连接从而对废水进行处理,加药池1上端设有供废水输入的废水管,加药池1底端设有将处理过的水输出的出水管,出水管上设有第一截止阀,水解酸化池2一侧设有进水口2.2,进水口2.2的一端通过连接水管、抽水泵与加药池1的出水管相连接,水解酸化池2的另一侧设有出水口2.3,出水口2.3上设有第二截止阀,生物选择器3上端设有进入管,进入管的一端通过离心泵连接在出水口2.3上,生物选择器3下端通过流水管连通在生物处理池4上端,生物处理池4下端设有废水出管,废水出管上设有第三截止阀,通过第一截止阀、第二截止阀和第三截止阀实现废水处理过程中输送的控制,废水输送至加药池1中,向加药池1中加入铁屑和惰性碳(如石墨、焦炭、活性炭、煤等)颗粒以浸没在废水溶液中时,铁屑与炭粒接触,形成的大原电池即为铁碳微电解法,同时在加药池1中设置有搅拌件1.1,通过搅拌件1.1可增大废水的分子流动性,提高反应速度,微电解后废水投加6-7%氧化剂,在加药池1的内壁上设置有加热丝,通过加热丝对废水进行加热至合适的温度,经催化氧化破坏异氰尿酸中碳氮环状结构,将有机物中氯还原为游离氯离子,吸附在铁碳球多孔结构内,降低生物降解抑制性,之后经催化氧化后废水进入水解酸化池2,废水在水解酸化池2停留合适的时间,废水经水解酸化后输送至生物选择器3和生物处理池4,进一步提升微生物对有机物降解能力。

32.本实施例中,水解酸化池2位于加药池1和生物选择器3之间,通过水解酸化池2能够对机物质进行降解或转化,本实施例相对现有技术的改进之处在于,在水解酸化池2的内部设置有水解酸化室5和沉淀室2.4,水解酸化室5用于对废水的有机物质进行处理,沉淀室2.4可对废水进行沉淀,从而使得水解酸化池2具备对污水处理和沉淀的双重效果,且在水解酸化室5内设置有分隔件5.5,通过分隔件5.5将水解酸化室5沿水输送方向依次分隔形成相连通的进水腔5.1、导流腔5.2、混合腔5.3和出水腔5.4,废水进入到水解酸化池2中,会沿进水腔5.1、导流腔5.2、混合腔5.3和出水腔5.4依次通过,从而增加废水沿流动方向的长度,提升水解酸化池2对废水的处理效果,分隔件5.5沿竖直方向设置在池体2.1内部,分隔

件5.5可以是分隔板,进水口2.2设置在池体2.1的一侧且与进水腔5.1相连通,进水腔5.1的顶部与导流腔5.2的顶部相连通,导流腔5.2的底部与混合腔5.3的底部相连通,导流腔5.2和出水腔5.4位于混合腔5.3的相对两侧,出水腔5.4的底部与混合腔5.3相连通,出水腔5.4的顶部设置有与沉淀室2.4相连通的第一连通部,如此水在水解酸化池2内弯曲折叠式的前进,从而使得水与水解酸化池2内的废水处理物(污泥)之间充分的混合,提升对废水的处理效果,在混合腔5.3内还设置有搅拌机构6,通过搅拌机构6能够在混合腔5.3内搅拌混合,使得废水处理物(污泥)与水充分的混合,混合腔5.3与进水腔5.1以及导流腔5.2之间也可以相连通,混合腔5.3的顶部设置有加料口,加料口用于向混合腔5.3内输送对废水处理所需要的药物,混合腔5.3的底部设置有排料口,排料口用于将使用后的处理物以及残留物等排出。

33.本实用新型实施例提供一种tgic废水处理系统,包括依次连接的加药池1、水解酸化池2、生物选择器3和生物处理池4,通过加药池1、水解酸化池2、生物选择器3和生物处理池4依次对废水进行处理,可提升对废水的处理效果,同时水解酸化池2包括池体2.1以及设置在池体2.1相对两侧的进水口2.2和出水口2.3,池体2.1内部从进水口2.2到出水口2.3设置有水解酸化室5和沉淀室2.4,水解酸化室5内竖直设置有分隔件5.5,分隔件5.5将水解酸化室5沿水输送方向依次分隔形成相连通的进水腔5.1、导流腔5.2、混合腔5.3和出水腔5.4,如此水解酸化池2集水解酸化和沉淀于一体,将废水和废水处理物(污泥)混合物分段处理,水解酸化效率更高,将废水处理物(污泥)与污水进行充分的混合使有机物质能够得到充分的降解或者转化,同时保证废水处理物(污泥)的浓度,减小后续工艺设置沉淀池。

34.本实施例中,优选的,进水腔5.1的底部一侧设置有与导流腔5.2相连通的第二连通部,导流腔5.2的顶部一侧设置有混合腔5.3相连通的第三连通部,出水腔5.4的底部一侧与混合腔5.3相连通,第一连通部设置在混合腔5.3的顶部侧壁上;通过第一连通、第二连通部和第三连通部使得进水腔5.1、导流腔5.2、混合腔5.3和出水腔5.4之间依次连通,且形成一个弯曲型的导流结构,提升废水处理物与废水之间的混合效果。

35.本实施例中,优选的,混合腔5.3的底部侧壁上设置通孔结构5.6,通孔与第二连通部位于同一高度;通过通孔接口使得混合腔5.3和导流腔5.2以及进水腔5.1之间相连通,如此当搅拌机构6在混合腔5.3内搅拌时,可带动废水处理物在导流腔5.2、进水腔5.1和混合腔5.3之间流动,提升对废水的处理效果。

36.本实施例中,优选的,水解酸化室5至少有两个,从进水口2.2到出水口2.3的方向上,水解酸化室5依次相连通;当水解酸化室5有两个、三个或多个时,各水解酸化室5之间依次相连通,即进水口2.2设置在第一个水解酸化室5的进水腔5.1上,第一个水解酸化室5的出水腔5.4与第二水解酸化室5的进水腔5.1相连通,依次类推,最后一个水解酸化室5的出水腔5.4与沉淀室2.4相连通,如此废水可依次经过多个水解酸化室5进行处理,使得废水中的有机物能够充分的降解或转化,此时位于中间的水解酸化室5可不设置导流腔5.2,即仅第一个水解酸化室5设置有导流腔5.2,在使用过程中,还可以对各水解酸化室5之间的连通部进行控制,从而使得各水解酸化室5形成独立的腔室,从而满足废水处理在不同使用场景下的需求。

37.本实施例中,优选的,搅拌机构6包括驱动单元以及与驱动单元相连接的搅拌轴6.1,搅拌轴6.1上设置有搅拌叶片6.2,搅拌叶片6.2沿搅拌轴6.1的长度方向依次设置,通

过搅拌叶片6.2和搅拌轴6.1能够对混合腔5.3内的废水处理物和废水进行搅拌混合。

38.本实施例中,优选的,还包括升降驱动机构7,至少一个水解酸化室5的顶部设置有升降驱动机构7,升降驱动机构7可对搅拌轴6.1和搅拌叶片6.2的高度进行调节,如此在使用过程中,可根据使用需要,通过升降驱动机构7对搅拌轴6.1和搅拌叶片6.2的高度进行调节,从而使得搅拌轴6.1和搅拌叶片6.2能够在不同的高度进行搅拌,如此可提升搅拌混合的效果,当水解酸化室5有两个或两个以上时,可以在一个水解酸化室5的顶部设置升降驱动机构7,其余的水解酸化室5只设置搅拌机构6,也可以在各水解酸化室5均设置升降驱动机构7和搅拌机构6。

39.本实施例中,优选的,升降驱动机构7包括驱动组件以及设置在搅拌轴6.1上的固定板6.3,搅拌轴6.1的顶部设置有连接部,连接部包括沿搅拌轴6.1周向依次设置的连接条6.4,驱动单元包括驱动电机6.5以及连接在驱动电机6.5输出端上的驱动杆6.6,驱动杆6.6内设置有连接通道6.7,连接通道6.7的内壁沿轴向设置有多个条形连接槽6.8,在搅拌轴6.1的上下运动的形成中,连接条6.4始终限制在条形连接槽6.8内;连接条6.4沿搅拌轴6.1的轴线方向设置,条形连接槽6.8沿驱动杆6.6的轴线方向设置,连接条6.4和条形连接槽6.8一一对应滑动连接,如此搅拌轴6.1能够沿连接通道6.7的轴线方向滑动,但当驱动杆6.6旋转时,通过条形连接槽6.8和连接条6.4可使得搅拌轴6.1同步旋转。

40.本实施例中,优选的,驱动组件包括环形驱动座7.7和驱动丝杠7.1,环形驱动座7.7的侧部设置有丝母7.2,丝母7.2与驱动丝杠7.1传动连接;环形驱动座7.7上的丝母7.2可以是一个,也可以是两个,在环形驱动座7.7上还设置有滑动块7.3,在混合腔5.3的顶部设置有滑动支架,滑动支架上设置有供滑动块7.3上下滑动的滑动凹槽,驱动丝杠7.1转动能够对应驱动环形驱动座7.7上下运动。

41.本实施例中,优选的,环形驱动座7.7的内壁向内凹陷形成环形驱动腔7.4,环形驱动腔7.4的上下侧壁上均设置有环形限制槽7.5,固定板6.3安装在环形驱动腔7.4内,固定板6.3上设置有转动设置在环形限制槽7.5内的环形板6.9,环形板6.9上设置有第一磁吸件6.9.1,环形限制槽7.5内设置有第二磁吸件7.6,第一磁吸件6.9.1和第二磁吸件7.6的磁性相同;环形板6.9的上侧边和下侧边分别位于环形驱动腔7.4内的两个环形限制槽7.5内,如此当驱动丝杠7.1转动能够对应驱动环形驱动座7.7上下运动时,环形驱动座7.7对应驱动固定板6.3和搅拌轴6.1上下运动,从而实现对搅拌轴6.1和搅拌叶片6.2高度的调节,通过设置第一磁吸件6.9.1和第二磁吸件7.6,使得环形板6.9与环形限制槽7.5之间不接触,减少搅拌轴6.1和固定板6.3旋转过程中遇到的阻力。

42.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1