气旋喷射装置及其气旋喷射器的制作方法

1.本实用新型涉及一种气旋喷射装置及其气旋喷射器,尤其是指一种利用非对称式设计来抑制旋转内管的转速的气旋喷射装置及其气旋喷射器。

背景技术:

2.一般来说,为了对车壳、玻璃窗或墙面等大面积的表面进行清洁,通常会使用一种旋转式喷洒装置来将气体或液体喷洒出,甚至于喷洒出细微的颗粒,以利用气体、液体或固定来对脏污进行冲击,进而达到清洁的效果。

3.而在现有技术中,常见的旋转式喷洒装置主要是由一固定套管、一旋转内管以及一旋转喷头等构件所组成,借由将旋转内管可转动地设置于固定套管内,并在旋转喷头内设置有螺旋延伸的流道,当有流体经过螺旋延伸的流道时,会产生反作用力来带动旋转喷头转动,进而使得流体旋转地喷洒出,借以对待清洁处造成大面积的冲击。

4.承上所述,通常旋转式喷洒洒装置是与一气枪配合使用,使用者可以借由操作气枪的扳机开关来控制高压气体是否输送至旋转式喷洒装置,而由于气枪所连结的高压气体供应源所提供的高压气体的压力通常都很大,因此很难通过板机开关的按压程度来控制高压气体的供应量,导致高压气体大都以最大输出压力输送至旋转式喷洒装置,很容易让旋转喷头的转速过高,进而使气体、液体或固体的喷洒范围过于分散。

技术实现要素:

5.有鉴于在现有技术中,现有的旋转式喷洒装置很容易因为气枪所提供的高压气体的压力过高而造成旋转喷头转速过高,进而使得喷洒出的气体、液体或固定的范围过度分散;缘此,本实用新型的主要目的在于提供一种气旋喷射装置及其气旋喷射器,可以借由旋转内管的非对称结构的设计来造成旋转内管的转动惯量不平衡,进而抑制旋转喷头的转速。

6.本实用新型为解决现有技术的问题,所采用的必要技术手段是提供一种气旋喷射器,与一气枪配合使用,该气枪用以提供一高压气体,该气旋喷射器包含一固定套管、一旋转内管以及一旋转喷头。

7.固定套管用以连结于该气枪。旋转内管以一轴线为中心可转动地设置于该固定套管内,并具有一用以通入该高压气体的气体输送通道,且该旋转内管的外周面还具有一第一切削面与一第二切削面,该第一切削面与该第二切削面位于该旋转内管的相异两侧,并分别沿该轴线的延伸方向延伸,且该第一切削面的面积大于该第二切削面的面积。

8.旋转喷头连结于该旋转内管,并具有一连通于该气体输送通道的螺旋气动流道,借以在该高压气体自该气体输送通道流入该螺旋气动流道时,带动该旋转喷头旋转,并使该高压气体旋转地喷射出。

9.其中,当该旋转喷头受该高压气体的带动而旋转时,该旋转内管受该旋转喷头的带动而同步旋转,并借由该第一切削面的面积大于该第二切削面的面积而造成该旋转喷头

的重心偏离于该轴线。

10.在上述必要技术手段所衍生的一附属技术手段中,该旋转喷头包含一喷头壳套以及一导流塞。喷头壳套连结于该旋转内管,并具有一容置空间,该容置空间连通于该气体输送通道。导流塞设置于该容置空间内,并开设有一螺旋致动导槽,该螺旋致动导槽与该喷头壳套的内壁围构形成该螺旋气动流道。

11.较佳者,该喷头壳套更具有至少一阻风片,用以在该旋转喷头转动时,借由增加该旋转喷头的旋转阻力而抑制该旋转喷头的转速。此外,导流塞更包含一螺旋引流导槽、一中心通孔以及一倾斜通孔。螺旋引流导槽以该轴线为中心与该螺旋致动导槽对称地设置,并与该喷头壳套的内壁形成一连通于该气体输送通道的螺旋引流流道。中心通孔沿该轴线延伸并连通于该气体输送通道。倾斜通孔连通于该螺旋引流导槽,并朝该轴线延伸,用以使该高压气体自该倾斜通孔相较于该轴线倾斜地喷出时,借以在该旋转喷头旋转时,使该高压气体旋转地喷射出。

12.本实用新型所采用的另一必要技术手段是提供一种气旋喷射装置,包含一气枪以及一气旋喷射器。气枪用以提供一高压气体。气旋喷射器包含一固定套管、一旋转内管以及一旋转喷头。固定套管用以连结于该气枪。旋转内管以一轴线为中心可转动地设置于该固定套管内,并具有一用以通入该高压气体的气体输送通道,且该旋转内管的外周面还具有一第一切削面与一第二切削面,该第一切削面与该第二切削面位于该旋转内管的相异两侧,并分别沿该轴线的延伸方向延伸,且该第一切削面的面积大于该第二切削面的面积。

13.旋转喷头连结于该旋转内管,并具有一连通于该气体输送通道的螺旋气动流道,借以在该高压气体自该气体输送通道流入该螺旋气动流道时,带动该旋转喷头旋转,并使该高压气体旋转地喷射出。

14.其中,当该旋转喷头受该高压气体的带动而旋转时,该旋转内管受该旋转喷头的带动而同步旋转,并借由该第一切削面的面积大于该第二切削面的面积而造成该旋转喷头的重心偏离于该轴线。

15.在上述必要技术手段所衍生的一附属技术手段中,该旋转喷头包含一喷头壳套以及一导流塞。喷头壳套连结于该旋转内管,并具有一容置空间,该容置空间连通于该气体输送通道。导流塞设置于该容置空间内,并开设有一螺旋致动导槽,该螺旋致动导槽与该喷头壳套的内壁围构形成该螺旋气动流道。

16.较佳者,该喷头壳套更具有至少一阻风片,用以在该旋转喷头转动时,借由增加该旋转喷头的旋转阻力而抑制该旋转喷头的转速。

17.在上述必要技术手段所衍生的一附属技术手段中,气旋喷射装置更包含一组接式刷头,该组接式刷头包含一刷头壳体以及一刷毛组件。刷头壳体可拆卸地套设于该固定套管,且该旋转喷头伸入该刷头壳体中。刷毛组件固定于该刷头壳体。

18.在上述必要技术手段所衍生的一附属技术手段中,气旋喷射装置更包含一液体供应组件,该液体供应组件包含一转接管、一储液容器以及一液体输送管。转接管用以组接该气枪与该气旋喷射器,并使该气旋喷射器经由该转接管连通于该气枪。储液容器组接于该转接管,用以储存液体。液体输送管设置于该转接管内,且该液体输送管的两端分别延伸至该储液容器与该气旋喷射器的该旋转喷头。

19.在上述必要技术手段所衍生的一附属技术手段中,气旋喷射装置更包含一吸尘组

件,该吸尘组件包含一负压源连接管以及一集气罩。负压源连接管用以连结并连通于一负压源。集气罩组接于该负压源连接管,并用以可拆卸地套设于该固定套管,且开设有一连通于该负压源连接管的集气口,该集气口更邻近于该旋转喷头。

20.如上所述,由于本实用新型是在旋转内管的外周面设置有不对称的第一切削面与第二切削面的结构,因此当旋转内管旋转时,会因为第一切削面与第二切削面的不对称设计而造成重心偏离于轴线,进而使旋转内管的转速受到抑制,进而达到避免旋转喷头的转速过高的功效。

21.本实用新型所采用的具体实施例,将借由以下的实施例及图式作进一步的说明。

附图说明

22.图1显示本实用新型第一较佳实施例所提供的气旋喷射器的立体示意图;

23.图2显示本实用新型第一较佳实施例所提供的气旋喷射器的立体分解示意图;

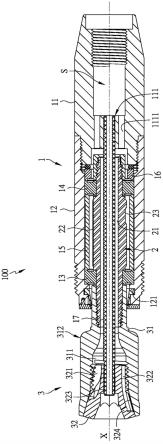

24.图3为图1的a-a剖面示意图;

25.图4显示本实用新型第二较佳实施例所提供的气旋喷射装置的立体分解示意图;

26.图5显示本实用新型第二较佳实施例所提供的气旋喷射装置的立体示意图;

27.图6显示本实用新型第二较佳实施例所提供的气旋喷射装置的剖面示意图;

28.图7显示本实用新型第三较佳实施例所提供的气旋喷射装置的立体分解示意图;

29.图8显示本实用新型第三较佳实施例所提供的气旋喷射装置的立体示意图;

30.图9显示本实用新型第三较佳实施例所提供的气旋喷射装置的剖面示意图;

31.图10显示本实用新型第四较佳实施例所提供的气旋喷射装置的立体分解示意图;

32.图11显示本实用新型第四较佳实施例所提供的气旋喷射装置的立体示意图;以及

33.图12显示本实用新型第四较佳实施例所提供的气旋喷射装置的剖面示意图。

34.其中,附图标记:

35.1000,2000,3000:气旋喷射装置

36.100:气旋喷射器

37.1:固定套管

38.11:连接管

39.111:导管连接部

40.1111:通孔

41.12:套管

42.121:内侧止档凸缘

43.13:第一轴承

44.14:第二轴承

45.15:分隔管

46.16:止挡件

47.17:导流管

48.2:旋转内管

49.21:气体输送通道

50.22:第一切削面

51.23:第二切削面

52.3:旋转喷头

53.31:喷头壳套

54.311:容置空间

55.312:阻风片

56.32:导流塞

57.321:螺旋致动导槽

58.322:螺旋引流导槽

59.323:中心通孔

60.324:倾斜通孔

61.200:气枪

62.201:气枪本体

63.2011:枪管

64.202:转接结构

65.300:组接式刷头

66.301:刷头壳体

67.302:刷毛组件

68.400:液体供应组件

69.401:转接管

70.402:储液容器

71.403:液体输送管

72.500:吸尘组件

73.501:负压源连接管

74.502:集气罩

75.5021:集气口

76.x:轴线

77.s:气体输送空间

具体实施方式

78.请参阅图1至图3,图1显示本实用新型第一较佳实施例所提供的气旋喷射器的立体示意图;图2显示本实用新型第一较佳实施例所提供的气旋喷射器的立体分解示意图;图3为图1的a-a剖面示意图。如图1至图3所示,一种气旋喷射器100包含一固定套管1、一旋转内管2以及一旋转喷头3。

79.固定套管1包含一连接管11、一套管12、一第一轴承13、一第二轴承14、一分隔管15、一止挡件16以及一导流管17。连接管11是沿一轴线x延伸,并具有一气体输送空间s与一设置于气体输送空间s内的导管连接部111,且导管连接部111还开设有多个连通于气体输送空间s的通孔1111(图中仅标示一个)。套管12连结于连接管11,并具有一内侧止档凸缘121。

80.第一轴承13与第二轴承14是间隔地设置于套管12内,且第一轴承13是抵接于内侧

止档凸缘121。分隔管15是设置于套管12内,并位于第一轴承13与第二轴承14之间,用以使第一轴承13与第二轴承14间隔地设置于套管12内。

81.止挡件16是设置于套管12内,并抵接于第二轴承14。其中,止挡件16是抵接于第二轴承14相对于分隔管15的另一侧。

82.导流管17是固接于导管连接部111,并在连接管11连结于套管12时,伸入套管12中而自套管12伸出。

83.旋转内管2的两端是分别穿设于第一轴承13与第二轴承14,借以使旋转内管2以轴线x为中心可转动地设置于固定套管1内;其中,旋转内管2开设有一气体输送通道21,而导流管17是穿过气体输送通道21。

84.承上所述,旋转内管2的外周面还具有一第一切削面22与一第二切削面23,第一切削面22与第二切削面23分别沿轴线x的延伸方向延伸,且第一切削面22的面积大于第二切削面23的面积,借此,当旋转内管2转动时,会因为第一切削面22与第二切削面23的面积不同而导致转动惯量不平衡,进而抑制使旋转内管2的转速受到抑制。

85.承上所述,在本实施例中,第一切削面22与第二切削面23是以轴线x为中心位于旋转内管2的外周面的相对两侧,且第二切削面23还邻近于旋转内管2的两端的其中一端,进而使旋转内管2转动时的重心分布也不一致,更能加强抑制转速的效果。此外,本实施例的第一切削面22与第二切削面23实际上会影响到旋转内管2的外周面的切削量,而切削量是受到切削面积与切削深度所影响,在本实施例中,第一切削面22与第二切削面23的切削深度相似,但切削面积明显不同,再加上位置相对设置,因此可以确实的使旋转内管2的重心偏离轴线x。

86.旋转喷头3包含一喷头壳套31以及一导流塞32。喷头壳套31是连结于旋转内管2,并具有一容置空间311,且容置空间311是在喷头壳套31连结于旋转内管2时连通于气体输送通道21;其中,喷头壳套31更具有四个阻风片312(图中仅标示一个),用以在旋转喷头3转动时,借由增加旋转喷头3的旋转阻力而抑制旋转喷头3的转速。

87.导流塞32是设置于容置空间311内,并开设有一螺旋致动导槽321、一螺旋引流导槽322、一中心通孔323以及一倾斜通孔324。

88.螺旋致动导槽321是在导流塞32设置于容置空间311后与喷头壳套31的内壁围构形成一螺旋气动流道(图未标示,相当于螺旋致动导槽321),且由于导流塞32仅在容置空间311内占据部分的空间,因此螺旋气动流道还连通于容置空间311,借以通过容置空间311连通于气体输送通道21。

89.螺旋引流导槽322是以轴线x为中心与螺旋致动导槽321对称地设置,即表示螺旋致动导槽321与螺旋引流导槽322是以轴线x为中心分别对称地螺旋延伸;其中,螺旋引流导槽322更与喷头壳套31的内壁形成一螺旋引流流道(图未标示,相当于螺旋引流导槽322),且螺旋引流导槽322同样是连通于容置空间311,并通过容置空间311连通于气体输送通道21。

90.中心通孔323是沿轴线x延伸并连通于容置空间311,并通过容置空间311连通于气体输送通道21,且导流管17更延伸穿过中心通孔323。倾斜通孔324是连通于螺旋引流导槽322,并朝轴线x向外倾斜延伸。

91.请继续参阅图4至图6,图4显示本实用新型第二较佳实施例所提供的气旋喷射装

置的立体分解示意图;图5显示本实用新型第二较佳实施例所提供的气旋喷射装置的立体示意图;图6显示本实用新型第二较佳实施例所提供的气旋喷射装置的剖面示意图。

92.如图1至图6所示,上述的气旋喷射器100更可以与一气枪200及一组接式刷头300组接成一气旋喷射装置1000,气枪200包含一气枪本体201与一转接结构202,气枪本体201实务上更连接于一高压气体供应源(图未示),用以供使用者手动操作来控制高压气体供应源所提供的一高压气体(图未示)的输出。

93.承上所述,气枪本体201还具有一枪管2011,而转接结构202是组接于枪管2011,并用以组接固定套管1的连接管11。

94.此外,组接式刷头300包含一刷头壳体301与一刷毛组件302。刷头壳体301是可拆卸地套设于固定套管1的套管12,使旋转喷头伸入刷头壳体301中。刷毛组件302是固定于刷头壳体301,并具有多个刷毛(图未标示),用以供使用者刷洗待清洁物。

95.在实务运用上,当气枪200所输出的高压气体通入固定套管1内,并经过通孔1111、气体输送通道21与容置空间311后,高压气体会从螺旋气动流道与螺旋引流流道流出,进而带动旋转喷头3与旋转内管2以轴线x为中心转动,而进入螺旋引流流道的高压气体是自倾斜通孔324相较于轴线x倾斜地喷出时,借以在旋转喷头3旋转时,使高压气体旋转地喷射出。

96.承上所述,由于旋转内管2具有非对称设计的第一切削面22与第二切削面23,因此即使旋转内管2受到高压气体的带动而旋转,也会因为旋转内管2的非对称设计而有效的避免旋转内管2的转速过高。

97.请继续参阅图7至图9,图7显示本实用新型第三较佳实施例所提供的气旋喷射装置的立体分解示意图;图8显示本实用新型第三较佳实施例所提供的气旋喷射装置的立体示意图;图9显示本实用新型第三较佳实施例所提供的气旋喷射装置的剖面示意图。

98.如图1至图9所示,上述的气旋喷射器100除了可以与气枪200及组接式刷头300配合使用外,还可以与一液体供应组件400组接成另一气旋喷射装置2000;其中,液体供应组件400包含一转接管401、一储液容器402以及一液体输送管403。

99.转接管401是用以组接气枪200与气旋喷射器100,并使气旋喷射器100经由转接管401连通于气枪200。储液容器402是组接于转接管401,用以储存液体。液体输送管403是设置于转接管401内,且液体输送管403的一端是延伸至储液容器402,而另一端则是沿着轴线x穿过导流管17而延伸至气旋喷射器100的旋转喷头3内,借此,当气枪200所提供的高压气体从导流管17喷出时,会因为汶式效应的关系,使储液容器402内的液体经由导流管17而自旋转喷头3喷出,此时由于倾斜通孔324是从螺旋引流流道朝轴线x延伸,因此流向螺旋引流流道的高压气体会从倾斜通孔324朝轴线x喷出,进而改变了从导流管17喷出的液体的喷出方向,配合旋转喷头3的转动,液体会呈现旋转喷洒的现象。

100.请继续参阅图10至图12,图10显示本实用新型第四较佳实施例所提供的气旋喷射装置的立体分解示意图;图11显示本实用新型第四较佳实施例所提供的气旋喷射装置的立体示意图;图12显示本实用新型第四较佳实施例所提供的气旋喷射装置的剖面示意图。

101.如图1至图12所示,上述的气旋喷射器100除了可以与气枪200及液体供应组件400配合使用外,更可以将上述的组接式刷头300替换为一吸尘组件500而组接成另一气旋喷射装置3000。

102.承上所述,吸尘组件500包含一负压源连接管501以及一集气罩502。负压源连接管501用以连结并连通于一负压源(图未示)。集气罩502组接于负压源连接管501,并用以可拆卸地套设于固定套管1,且开设有一连通于负压源连接管501的集气口5021,而集气口5021更邻近于旋转喷头3。

103.在实务运用上,当待清洁处的粉尘受到气旋喷射器100所喷出的气体或液体冲击而落下时,使用者更可以通过集气罩502因为负压源所产生的负压而将落尘吸走。

104.综上所述,相较于现有技术的旋转式喷洒装置容易旋转喷头转速过高而使得喷洒出的气体、液体或固定的范围过度分散;本实用新型借由在旋转内管的外周面具有不对称的第一切削面与第二切削面,可以在旋转内管旋转时造成重心偏离于轴线,进而使旋转内管的转速受到抑制,有效的避免旋转喷头的转速过高。

105.借由以上较佳具体实施例的详述,希望能更加清楚描述本实用新型的特征与精神,而并非以上述所揭露的较佳具体实施例来对本实用新型的范畴加以限制。相反地,其目的是希望能涵盖各种改变及具相等性的安排于本实用新型所欲申请的专利范围的范畴内。

106.当然,本实用新型还可有其它多种实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员可根据本实用新型作出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1