一种锂电池极片激光清洗结构的制作方法

1.本实用新型涉及锂电池极片激光清洗技术领域,具体涉及一种锂电池极片激光清洗结构。

背景技术:

2.随着电动汽车和智能手机的大力发展,锂离子电池用量需求得到不断提升,也促进了锂离子电池技术的进步和发展。制片工艺是锂离子手机电池制作过程的重要工序,其中,对极片清洗的质量是保证制片品质的关键。

3.现有的锂电池极片激光清洗机构,粉尘堆积问题严重,影响激光透过率,降低清洗质量,存在污染极片的风险,且对不同箔材厚度、边缘过延展翘边等来料工艺适应性差。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种锂电池极片激光清洗结构,该结构可杜绝粉尘堆积问题,提高清洗质量,可适应于不同厚度厚度、边缘过延展翘边等来料工艺。

5.本实用新型的技术方案如下:

6.一种锂电池极片激光清洗结构,包括左夹棍机构、右夹棍机构、真空装置和吸尘装置,所述左夹棍机构和右夹棍机构左右相称设置,所述左夹棍机构与右夹棍机构之间设有极片清洗工位,通过所述左夹棍机构和右夹棍机构夹紧极片待清洗段的两端,所述真空装置位于极片清洗工位的底部,通过真空将极片吸住,所述吸尘装置位于极片清洗工位的顶部,所述吸尘装置包括吸尘盒、烧结吹气块和负压管道,所述吸尘盒的顶部设有激光入射口,所述吸尘盒的底部设有极片清洗口,所述激光入射口、极片清洗口与极片待清洗段的清洗槽位上下对应,所述吸尘盒的一端为闭口并设置有烧结吹气块,通过所述烧结吹气块将产生的粉尘颗粒吹散,所述吸尘盒的另一端为开口且与负压管道连接。

7.进一步的,所述真空装置包括真空底板,所述清洗槽位包括清洗区域和非清洗区域,所述清洗区域位于极片待清洗段的一侧,所述非清洗区域包围清洗区域,所述真空底板对应清洗区域设有小孔吸附区,所述小孔吸附区设有若干个从内到外逐渐递增的吸附小孔,所述真空底板对应非清洗区域设有大孔吸附区,所述大孔吸附区设有若干个均匀分布的吸附大孔。

8.进一步的,所述真空装置还包括前后调节机构和升降机构,所述升降机构活动设置在前后调节机构上,所述真空底板活动设置在升降机构上。

9.进一步的,所述左夹棍机构、右夹棍机构均包括夹棍组件、旋转块、极片过辊和抱紧块,所述夹棍组件通过旋转块转动设置在抱紧块上,所述极片过辊设置在抱紧块上,所述夹棍组件设有极片夹紧位,所述极片夹紧位与极片过辊位于同一水平面上。

10.相对于现有技术,本实用新型的有益效果在于:本实用新型包括左夹棍机构、右夹棍机构、真空装置和吸尘装置,左夹棍机构和右夹棍机构起到夹紧、张紧极片作用,可防止

因负压管道压力过大将极片往上吸,同时也起到调节极片水平高低的作用,真空装置通过真空底板将极片稳定吸住,真空底板设计有小孔吸附区和大孔吸附区,大孔吸附区可以稳定吸附住非清洗区域,小孔吸附区的吸附小孔从内到外逐渐递增,越靠近极片边缘吸附小孔的分布越密集,可保证小孔吸附区吸力梯度规则分布,越靠近极片边缘吸力越大,一方面兼容不同厚度的箔材,避免吸破较薄的箔材,另一方面,可以稳定吸附外侧翘边的极片,保证清洗区域平整,提高清洗质量,真空底板可根据不同极片生产工艺可实时调节真空度及真空底板高低,满足生产要求,吸尘装置由吸尘盒、烧结吹气块和负压管道组成,激光从顶部的激光入射口进入,照射极片清洗区域使表面涂层高温灼烧并气化,箔材裸露出来,同时通过前面的烧结吹气块将产生的粉尘颗粒吹散,有利于提高激光透过率,提高清洗质量,通过吹吸相互作用,粉尘被负压管道吸走,该过程中,极片清洗区域为相对封闭的负压区,可有效防止粉尘外逸影响整机洁净度。

附图说明

11.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

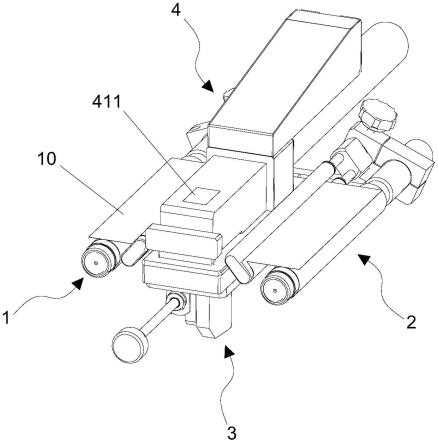

12.图1为本实用新型提供的一种锂电池极片激光清洗结构的结构示意图;

13.图2为本实用新型提供的一种锂电池极片激光清洗结构的后视图;

14.图3为本实用新型所述右夹棍机构的结构示意图;

15.图4为本实用新型所述吸尘装置的结构示意图;

16.图5为本实用新型所述真空底板的结构示意图。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.为了说明本实用新型所述的技术方案,下面通过具体实施例来进行说明。

19.实施例

20.请参阅图1,本实施例提供一种锂电池极片激光清洗结构,包括左夹棍机构1、右夹棍机构2、真空装置3和吸尘装置4,左夹棍机构1和右夹棍机构2左右相称设置,左夹棍机构1与右夹棍机构2之间设有极片清洗工位,通过左夹棍机构1和右夹棍机构2夹紧极片10待清洗段的两端,真空装置3位于极片清洗工位的底部,通过真空将极片10吸住,吸尘装置4位于极片清洗工位的顶部,通过吸尘装置4进行极片10激光清洗除尘。

21.结合图3所示,所述左夹棍机构1、右夹棍机构2均包括夹棍组件21、旋转块22、极片过辊23和抱紧块24,夹棍组件21通过旋转块22转动设置在抱紧块24上,极片过辊23设置在抱紧块24上,夹棍组件21设有极片夹紧位,极片夹紧位与极片过辊23位于同一水平面上。抱紧块24可调节夹棍机构的角度,旋转块22可调节夹棍组件21的角度。通过左夹棍机构1和右夹棍机构2夹紧、张紧极片10,可防止因负压管道43压力过大将极片往上吸,同时也起到调

节极片10水平高低的作用。

22.结合图4所示,所述吸尘装置4包括吸尘盒41、烧结吹气块42和负压管道43,吸尘盒41的顶部设有激光入射口411,吸尘盒41的底部设有极片清洗口,激光入射口411、极片清洗口与极片10待清洗段的清洗槽位(参照图3)上下对应,所述清洗槽位包括清洗区域101和非清洗区域102,清洗区域101位于极片10待清洗段的一侧,非清洗区域102包围清洗区域101,吸尘盒41的一端为闭口并设置有烧结吹气块42,通过烧结吹气块42将产生的粉尘颗粒吹散,吸尘盒41的另一端为开口且与负压管道43连接。其中,烧结吹气块42的位置高低可调、吹气大小可调、吹气角度可调。可满足不同清洗工艺(箔材厚度、槽位长宽尺寸等)的清洗及除尘需求。

23.结合图2、图5所示,所述真空装置3包括真空底板31、前后调节机构32和升降机构33,升降机构33活动设置在前后调节机构32上,真空底板31活动设置在升降机构33上,真空底板31可根据不同极片生产工艺可实时调节真空度及真空底板高低,满足生产要求,真空底板31对应清洗区域101设有小孔吸附区311,小孔吸附区311设有若干个从内到外逐渐递增的吸附小孔,真空底板31对应非清洗区域102设有大孔吸附区312,大孔吸附区312设有若干个均匀分布的吸附大孔。大孔吸附区312可以稳定吸附住非清洗区域102,小孔吸附区311的吸附小孔从内到外逐渐递增,越靠近极片10边缘吸附小孔的分布越密集,可保证小孔吸附区吸力梯度规则分布,越靠近极片10边缘吸力越大,一方面兼容不同厚度的箔材,避免吸破较薄的箔材,另一方面,可以稳定吸附外侧翘边的极片,保证清洗区域平整,提高清洗质量。

24.工作原理:真空底板31将极片10稳定吸住,激光从顶部的激光入射口411进入,照射极片清洗区域使表面涂层高温灼烧并气化,箔材裸露出来,同时通过前面的烧结吹气块42将产生的粉尘颗粒吹散,通过吹吸相互作用,粉尘被负压管道43吸走,清洗完成之后通过电磁阀控制将真空底板31真空释放,极片10被牵引至下一工序。

25.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1