煤运车自动清洗系统及清洗废水循环处理回用系统的制作方法

1.本实用新型涉及洗车及洗车水处理技术领域,尤其涉及一种煤运车自动清洗系统及清洗废水循环处理回用系统。

背景技术:

2.众所周知,煤运车等运输车辆在车辆装载货物完毕出厂前,均需要进行车辆的清洗,才允许上路行驶,因煤自身的特性,装载时煤运车的车身、轮胎等处极易留滞煤渣、煤泥等物,而不便清洗,同时清洗过程中,煤泥遇水存在一定的粘性,而导致清洗不易,因此过程中需要大量的清洗水才能清洗干净,不符合现社会的节能理念,同时,又因清洗后的废水固含量较大,不仅极易堵塞水管道,还不符合现社会的环保理念。

技术实现要素:

3.本实用新型提供了一种煤运车自动清洗系统及清洗废水循环处理回用系统,能够对煤运车进行自动清洗,同时还能将清洗废水进行循环处理并回收使用,而具备环保性及节能性。

4.本实用新型采用的技术方案是:一种煤运车自动清洗系统及清洗废水循环处理回用系统,包括对煤运车进行清洗的自动清洗系统,以及承接所述自动清洗系统的清洗废水、并对所述清洗废水进行循环处理并回用至所述自动清洗系统的清洗废水循环处理回用系统,所述自动清洗系统包括供应清洗水的供水组件,所述清洗废水循环处理回用系统包括承接所述清洗废水的废水收集池,以及与所述废水收集池的上部经由废水提升泵相连通的废水处理单元,还包括承接经由废水处理单元处理后的沉淀物并脱水处理的污泥脱水单元,所述废水处理单元上部的上清液连通至所述供水组件,所述污泥脱水单元脱出的水连通至所述废水收集池进行循环处理,所述废水收集池内沉淀的沉淀物连通至所述污泥脱水单元进行脱水处理。

5.作为对上述技术方案的进一步限定,所述废水处理单元包括与所述废水提升泵相连通的加药单元,以及与所述加药单元相连通的混凝沉淀浓缩池,所述加药单元包括储药罐,以及与所述储药罐经由第一加药泵相连通的第一管道混合器,所述废水提升泵连通至所述第一管道混合器,所述第一管道混合器与所述混凝沉淀浓缩池相连通,所述混凝沉淀浓缩池上部的上清液连通至所述供水组件。

6.作为对上述技术方案的进一步限定,所述混凝沉淀浓缩池包括竖流式沉淀池本体,以及设于所述竖流式沉淀池本体中部的进水管,所述进水管与所述第一管道混合器相连通;还包括设于所述竖流式沉淀池本体底部的锥形沉泥斗,以及与所述锥形沉泥斗经由排泥孔洞相连通的浓缩井,所述浓缩井上开设有排泥管与所述污泥脱水单元相连通。

7.作为对上述技术方案的进一步限定,所述进水管的下部设置有呈伞状布置的挡板。

8.作为对上述技术方案的进一步限定,于所述废水收集池内设置有斜导向坡。

9.作为对上述技术方案的进一步限定,所述污泥脱水单元包括分别与所述排泥管和所述废水收集池的底侧部相连通的脱水单元,以及与所述脱水单元相连通的压滤单元,所述脱水单元包括脱水剂储存器,以及与所述脱水剂储存器间经由第二加药泵相连通的第二管道混合器,所述压滤单元为与所述第二管道混合器相连通的高压板框压滤机,所述高压板框压滤机脱出的水经由管路连通至所述废水收集池,所述第二管道混合器经由污泥泵分别与所述排泥管和所述废水收集池的底侧部相连通。

10.作为对上述技术方案的进一步限定,于所述废水收集池内设置有第一高低液位限位报警器。

11.作为对上述技术方案的进一步限定,所述自动清洗系统还包括洗车平台,以及布设于所述洗车平台两端的两组感应组件,还包括布设于所述洗车平台上的、可对所述煤运车进行清洗的喷头组件,以及与两组所述感应组件电信号连通的控制箱,所述供水组件为所述喷头组件供应清洗水。

12.作为对上述技术方案的进一步限定,所述供水组件包括清水池,以及将所述清水池内的清洗水供应至所述喷头组件的水泵;还包括设置于所述清水池内的第二高低液位限位报警器。

13.作为对上述技术方案的进一步限定,所述喷头组件包括分布于所述洗车平台两侧、以对所述煤运车的两侧分别进行喷洗的侧向喷头组,以及布设于所述洗车平台中部、以对所述煤运车的底部进行喷洗的底部喷头组,各所述侧向喷头组均包括双排直线布设的多个扁平扇形喷头,所述底部喷头组包括直线布设的多个高压直射喷头。

14.本实用新型的一种煤运车自动清洗系统及清洗废水循环处理回用系统,通过对煤运车进行清洗的自动清洗系统,以及承接自动清洗系统的清洗废水、并对清洗废水进行循环处理并回用至自动清洗系统的清洗废水循环处理回用系统的设置,能够实现对煤运车自动清洗的同时,还能对清洗废水进行循环处理并回用,节约水资源,同时实现环保,而具备环保性及节能性。

附图说明

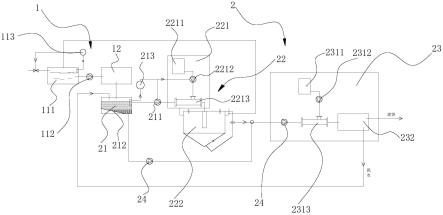

15.图1为本实用新型煤运车自动清洗系统及清洗废水循环处理回用系统的流程图;

16.图2为本实用新型混凝沉淀浓缩池的剖视图;

17.图3为本实用新型自动清洗系统的侧视图;

18.图4为本实用新型自动清洗系统的俯视图;

19.图5为本实用新型底部喷头组的布置结构图。

20.图中:

21.1-自动清洗系统,111-清水池,112-水泵,113-第二高低液位限位报警器,12-洗车平台,13-前感应器,14-后感应器,15-侧向喷头组,16-底部喷头组,2-清洗废水循环处理回用系统,21-废水收集池,211-废水提升泵,212-斜导向坡,213-第一高低液位限位报警器,22-废水处理单元,221-加药单元,2211-储药罐,2212-第一加药泵,2213-第一管道混合器,222-混凝沉淀浓缩池,2221-竖流式沉淀池本体,2222-进水管,2223-锥形沉泥斗,2224-排泥孔洞,2225-浓缩井,2226-排泥管,2227-挡板,23-污泥脱水单元,2311-脱水剂储存器,2312-第二加药泵,2313-第二管道混合器,232-高压板框压滤机,24-污泥泵。

具体实施方式

22.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

23.实施例

24.由图1中所示,一种煤运车自动清洗系统及清洗废水循环处理回用系统,其包括对煤运车进行清洗的自动清洗系统1,以及承接自动清洗系统1的清洗废水、并对清洗废水进行循环处理并回用至自动清洗系统1的清洗废水循环处理回用系统2,以能够实现对煤运车自动清洗的同时,还能对清洗废水进行循环处理并回用,节约水资源,同时实现环保,而具备环保性及节能性。

25.具体的,自动清洗系统1包括供应清洗水的供水组件,本实施例中,由图3结合图4中所示,自动清洗系统1还包括洗车平台12,以及布设于洗车平台12两端的两组感应组件,还包括布设于洗车平台12上的、可对煤运车进行清洗的喷头组件,以及与两组感应组件电信号连通的控制箱,供水组件为喷头组件供应清洗水,具体的,两组感应组件为布设于洗车平台12两端的前感应器13和后感应器14,前感应器13为距离感应器,设定前感应器13在感应煤运车到达设定位置时,传递给控制箱,控制箱与下述水泵112电连接,水泵112自动启动,将下述清水池111内的清洗水供应至喷头组件,进行清洗,具体的,设定位置为车头距前感应器13零点三米距离,后感应器14为时间感应器,清洗时间设定为两分钟,到达清洗时间后,控制箱控制水泵112停止转动。

26.具体的,由图1中所示,供水组件包括清水池111,以及将清水池111内的清洗水供应至喷头组件的水泵112;还包括设置于清水池111内的第二高低液位限位报警器113,水泵112与控制箱电连接,第二高低液位限位报警器113包括高液位限位报警器和低液位限位报警器,本实施例中,外置系统可以对清水池111进行清洗水的补充,由图3结合图4中所示,喷头组件包括分布于洗车平台12两侧、以对煤运车的两侧分别进行喷洗的侧向喷头组15,以及布设于洗车平台12中部、以对煤运车的底部进行喷洗的底部喷头组16,具体的,各侧向喷头组15均包括双排直线布设的多个扁平扇形喷头,底部喷头组16包括直线布设的多个高压直射喷头,本实施例中,侧向喷头组15的各扁平扇形喷头,内排扇形角度为45

°

,外排扇形角度为60

°

~75

°

,由图5中所示,底部喷头组16包括多个高压直射喷头,具体的,高压直射喷头为四个,各高压直射喷头可左右摇摆各30

°

,当然,本实施例中的自动清洗系统1除前述形式外,还可以采用现有的自动洗车线系统,在此不再赘述。

27.由图1中所示,清洗废水循环处理回用系统2包括承接清洗废水的废水收集池21,以及与废水收集池21的上部经由废水提升泵211相连通的废水处理单元22,还包括承接经由废水处理单元22处理后的沉淀物并脱水处理的污泥脱水单元23,废水处理单元22上部的上清液连通至供水组件,污泥脱水单元23脱出的水连通至废水收集池21进行循环处理,废水收集池21内沉淀的沉淀物连通至污泥脱水单元23进行脱水处理。

28.具体的,废水收集池21布设于洗车平台12的下方,本实施例中,废水收集池21的横截面为长方形结构,为便于废水收集池21内的污泥的沉淀,由图1中所示,于废水收集池21内设置有斜导向坡212,为便于液位监控与及时处理,于废水收集池21内设置有第一高低液位限位报警器213,第一高低液位限位报警器213同样包括设置于对应高位的液位限位报警器,称为高液位限位报警器和设置于对应低位的液位限位报警器,称为低液位限位报警器。

29.本实施例中,废水处理单元22包括与废水提升泵211相连通的加药单元221,以及

与加药单元221相连通的混凝沉淀浓缩池222,加药单元221包括储药罐2211,以及与储药罐2211经由第一加药泵2212相连通的第一管道混合器2213,废水提升泵211连通至第一管道混合器2213,第一管道混合器2213与混凝沉淀浓缩池222相连通,混凝沉淀浓缩池222上部的上清液连通至供水组件。具体的,由图2中所示,混凝沉淀浓缩池222包括竖流式沉淀池本体2221,以及设于竖流式沉淀池本体2221中部的进水管2222,进水管2222与第一管道混合器2213相连通;还包括设于竖流式沉淀池本体2221底部的锥形沉泥斗2223,以及与锥形沉泥斗2223经由排泥孔洞2224相连通的浓缩井2225,浓缩井2225上开设有排泥管2226与污泥脱水单元23相连通。

30.本实施例中,竖流式沉淀池本体2221的横截面呈圆形或方形,储药罐2211中置有混凝剂,本实施例中,混凝剂优先采用本公司自主研发的液体滤清剂,无需溶解,经由第一加药泵2212直接加入第一管道混合器2213中,与清洗废水混合反应后进入竖流沉淀池本体中部的进水管2222,本实施例中,进水管2222的下部设置有呈伞状布置的挡板2227,可使清洗废水在竖流式沉淀池本体2221池中均匀分布后沿整个过水断面缓慢上升,而经混凝后的悬浮物在此絮团变大,变实沉降进入锥形沉泥斗2223中,澄清水从竖流式沉淀池本体2221四周沿周边溢流堰l流出并连通至清水池111,本实施例中,溢流堰l前设挡板2227及浮渣槽以截留浮渣,从而保证出水水质,锥形沉泥斗2223设排泥孔洞2224,靠静水压将泥定期排至连接排泥孔洞2224的浓缩井2225,浓缩井2225整体结构与竖流沉淀池本体相连,井壁处自下往上3/4高度处设排泥管2226,靠静压将浓缩后的污泥排至污泥脱水单元23,通过设置排泥孔洞2224配合浓缩井2225的形式替代锥形沉泥斗2223上直接连通排泥管2226的形式,因为排泥孔洞2224通道大,沉淀后的泥在排出前经由进一步浓缩,既解决堵塞排泥管2226的问题,还保证了泥质的稳定。通过将加药单元221设置成包括储药罐2211,以及与储药罐2211经由第一加药泵2212相连通的第一管道混合器2213的形式,代替现有技术中常规的混凝剂和反应池的形式,不仅节约占地面积,同时还能提高混凝效果。

31.由图1中所示,污泥脱水单元23包括分别与排泥管2226和废水收集池21的底侧部相连通的脱水单元,以及与脱水单元相连通的压滤单元,脱水单元包括脱水剂储存器2311,以及与脱水剂储存器2311间经由第二加药泵2312相连通的第二管道混合器2313,压滤单元为与第二管道混合器2313相连通的高压板框压滤机232,高压板框压滤机232脱出的水经由管路连通至废水收集池21,第二管道混合器2313经由污泥泵24分别与排泥管2226和废水收集池21的底侧部相连通。

32.本实施例中,脱水剂储存器2311中置有脱水剂,具体的,脱水剂优先采用本公司自主研发的普瑞西系列高效污泥脱水剂,第一管道混合器2213和第二管道混合器2313均为液液混合型的静态管道混合器,污泥泵24采用螺杆泵,高压板框压滤机232采用市场上现有的高压板框压滤机,其中高压板框压滤机的滤布及板框的选择根据待压滤的物料确定即可,在此不再赘述。

33.以上所述仅为本实用新型较佳实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术构思加以等同替换或改变所得的技术方案,都应涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1