有机废弃物处理机的制作方法

1.本实用新型与机械式废弃物处理机构有关,特别是指一种可有效提升其干燥效率的有机废弃物处理机。

背景技术:

2.关于厨余类的有机废弃物,约占一般垃圾成份的20~30%左右,而厨余含有极高的水分与有机物,容易腐坏,产生恶臭,因此厨余的回收处理过程非常繁琐,且由于厨余含有大量有机物的特性,因此可作为堆肥、发电、生物燃料等再回收利用,不但可减轻对环境的污染,也可以绿能市场带来庞大的经济效益。

3.然而一般的厨余在回收处理过程容易有腐败的问题,进而产生恶臭的气味,而厨余采用生物分解的处理过程,也会产生大量的恶臭,使人们对分解处理产生排斥,且其前处理时间与分解干燥的过程时间冗长,更导致其处理效率低下,虽市面上另有可通过加热方式以加速其处理时间的机械式有机废弃物处理机,但是其干燥效率仍不理想,仍需进行较长的加热干燥时间,因而更衍生出耗能的问题。

4.有鉴于此,故如何解决上述问题即为本实用新型的首要课题。

技术实现要素:

5.本实用新型的主要目的,在于提供一种有机废弃物处理机,其具有可依序进行切碎、辗压及烘干的自动化处理,以及可有效提升其干燥效率的功效。

6.为达前述的目的,本实用新型提供一种有机废弃物处理机,包含有一破碎装置、一锥形螺旋挤压装置、一搅拌槽及一热风装置;

7.该破碎装置具有一用以切碎有机废弃物的破碎组件,该锥形螺旋挤压装置与该破碎装置相接,该锥形螺旋挤压装置用以接收并压缩经该破碎装置切碎后的有机废弃物,且以该锥形螺旋挤压装置的输出端连通该搅拌槽;

8.该搅拌槽具有一槽体,该槽体内的下半部设有一转轴,该转轴上设有螺旋搅拌叶片,且该槽体于二呈相对设置的侧壁上分别开设有一入风口及一出风口,该入风口与该出风口的开设位置分别高于该螺旋搅拌叶片,而该热风装置与该入风口相接,该热风装置用以输出一热风,使热风可沿该入风口的开设方向而朝一直线路径输入至该槽体内,并于该槽体内设有一向下延伸且与该入风口呈相对间隔配置的挡板,且该挡板横设于热风的直线路径上,使该挡板与开设有该入风口的侧壁间形成有一气流汇集通道,且经由该入风口输入的热风可受该挡板的遮挡而朝下导向该螺旋搅拌叶片。

9.较佳地,该挡板向下延伸的方向与该入风口的开设方向呈90度垂直配置,且该挡板与设有该出风口的侧壁之间具有一沿着该槽体的长度方向延伸的间距,该间距与该槽体的长度比值为1:13。

10.较佳地,该挡板横设于该槽体内的长度与该槽体开口的宽度相等。

11.较佳地,该槽体的底部开设有一出料口,该出料口设有一可手动旋转取出以解除

该出料口封闭状态的出料盖,并于该出料盖设置一排水控制阀。

12.而本实用新型所提供的有机废弃物处理机可依序进行破碎、挤压、搅拌与干燥的自动化处理工作,并搭配其挡板的设置更具有可大幅提升其干燥效率以减少能源损耗的优点。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

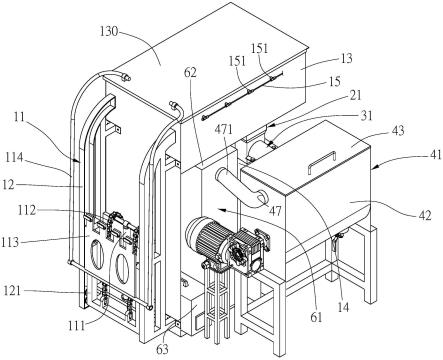

14.图1为本实用新型的立体外观示意图。

15.图2为本实用新型另一视角的立体外观示意图。

16.图3为本实用新型有关升降装置的结构示意图。

17.图4为本实用新型升降装置作动时的使用状态示意图。

18.图5为本实用新型有关破碎装置的结构示意图。

19.图6为本实用新型有关锥形螺旋挤压装置的结构示意图。

20.图7为本实用新型有关搅拌槽的结构示意图。

21.图8为搅拌槽于顶视视角的局部剖面示意图。

22.图9为搅拌槽内部的热风流路示意图。

23.图10为本实用新型有关臭味消除装置的结构示意图。

24.图11为臭味消除装置接触室的剖面示意图。

25.图12为无挡板时的二维流场分析的速度向量图。

26.图13为挡板离左槽壁200mm的二维流场分析的速度向量图。

27.图14为挡板离左槽壁100mm的二维流场分析的速度向量图。

28.图15为挡板离左槽壁50mm的二维流场分析的速度向量图。

29.图16为挡板呈垂直角度配置的二维流场分析的速度向量图。

30.图17为挡板呈倾斜30度配置的二维流场分析的速度向量图。

31.图18为本实用新型三维流场分析的径线示意图。

32.图19为未预先启动臭氧产生器的蔬果类臭味强度/时间图。

33.图20为预先启动臭氧产生器1hr的水果类的臭味强度/时间图。

34.图21为预先启动臭氧产生器1hr的蔬菜类的臭味强度/时间图。

具体实施方式

35.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.如图1~图11所示,为本实用新型所提供一种有机废弃物处理机,其主要系由一升

降装置11、一破碎装置21、一锥形螺旋挤压装置31、一搅拌槽 41、一热风装置51及一臭味消除装置61所组成,其中:

37.该升降装置11,具有一垂直向上延伸的轨道组12,且该轨道组12向上延伸的末端接设有一沿水平向延伸的进料平台13,使该进料平台13的下方可形成有一容置空间14,该容置空间14可用以放置该破碎装置21、该锥形螺旋挤压装置31、该热风装置51及该臭味消除装置61以节省空间上的配置。于本实施例中,该升降装置11采用炼条油压升降机构,利用油压缸111 与炼条112以带动一滑座121及一与该滑座121枢接的载台113沿该轨道组12滑移,并配合枢设于该载台113上的连杆机构114以其一端与该进料平台 13的掀盖130枢接,以可在该油压缸111作动时,带动该载台113沿该轨道组12移动并倾摆,且同时通过该连杆机构114达成自动开启与关闭该掀盖 130的功效,如第4图所示,即可用以抬升一厨余桶91并将其有机废弃物自动倒入至该进料平台13内,且该进料平台13于相对远离该轨道组12的底侧开设有一可将有机废弃物向下排出的进料口131,并于该进料平台13的一侧设有与该进料平台13内部相连通的清洗装置15,通过该清洗装置15的喷嘴151可对该进料平台13的内部喷洒水液,以可依实际需求启动而对有机废弃物进行额外的盐分及油脂去除的工作。

38.该破碎装置21,接设于该进料口131的相对下方,而可用以承接由该进料口131落下的有机废弃物,并搭配参阅第5图所示,该破碎装置21具有呈上下透空状的外壳22,并于该外壳22内穿设有用以切碎有机废弃物的破碎组件23,于本实施例中,该破碎组件23由两个呈平行并排设置的刀具轴 231、232构成,通过一马达24的传动轴心241驱动其中一刀具轴231转动,以驱使其刀具轴231末端的齿轮233可带动另一刀具轴232的齿轮234反向转动而执行切碎的动作。

39.该锥形螺旋挤压装置31,用以接设于该破碎装置21的相对下方,并搭配参阅第6图所示,该锥形螺旋挤压装置31于前端形成有一输出端32,且以该输出端32与该搅拌槽41的一入料口411相连通,并于该锥形螺旋挤压装置31的后端设有一朝上对接于该破碎装置21底部的承接口33,且该锥形螺旋挤压装置31的外径朝其输出端32渐缩,并以该承接口33对接于该破碎装置21外壳22的下方开口处,以可承接经该破碎装置21切碎后落下的有机废弃物,该锥形螺旋挤压装置31以其底部接设于一油水分离槽35上。且进一步地,该锥形螺旋挤压装置31的前端上半部由一可拆式上盖311构成,而可方便日后的拆解清洗及保养,并于该锥形螺旋挤压装置31的底部设有一滤网层312,当该锥形螺旋挤压装置31内部的锥形螺旋叶片34带动有机废弃物往输出端32移动时,其锥形渐缩设计可使有机废弃物与机壳内产生挤压作用力,进而可对其内部的有机废弃物达成压缩脱水的功用,且经挤压后的油水再通过设于该锥形螺旋挤压装置31底部的滤网层312向下排入至该油水分离槽35中,且搭配参阅第2图所示,该油水分离槽35于其一侧设置有一位在下方的出水口351以及一位在上方的出油口352,利用油、水密度不同的特性做分离,将收集到的油水静置一段时间后,油会浮于水的上,即可对油、水进行分别的收集处理与回收利用。

40.搭配参阅图7~图9所示,该搅拌槽41具有一槽体42及一上盖43,该槽体42具有一朝上的开口44,而该上盖43用以对应封闭该开口44,该槽体 42以其一侧的入料口411接收经该锥形螺旋挤压装置31输出端32输出的有机废弃物,该槽体42内的下半部设有沿其长轴向设置的一转轴45,该转轴 45的两端分别可转动地接设于该槽体42呈间隔相对设置的二侧壁421上,且该转轴45上设有呈螺旋状环绕设置的螺旋搅拌叶片451,该转轴45受一马达

控制模组(图中未示)控制,以马达正反转各2min 30sec的频率驱动,且由于该螺旋搅拌叶片451转速小、扭矩较大,避免马达讯号接收到,但转轴45转动并未停止的情况发生,故再加入出正反转各停顿间隔10sec的控制条件,以达到均匀混合的成效。另于该二侧壁421上更分别开设有一入风口46及一出风口47,该入风口46与该出风口47的开设位置分别高于该螺旋搅拌叶片451外径的最高点位置,以避免搅拌过程中有机质废弃物会直接被热风吹至出风口47处,而该热风装置51通过管路与该入风口46相接,该热风装置51用以输出一热风,使热风可沿该入风口46的开设方向而朝一直线路径x输入至该槽体42内,并于该上盖43朝向该槽体42的内面设有一挡板48,且该上盖43对应封闭该开口44时,该挡板48将呈向下延伸状地横设于热风的直线路径x上而与该入风口46呈相对间隔配置,且该挡板48向下延伸的方向与该入风口46的开设方向呈90度垂直配置,使该挡板48与开设有该入风口46的侧壁421间形成有一气流汇集通道49,并藉此使经由该入风口46输入的热风可受该挡板48的遮挡而朝下导向该螺旋搅拌叶片451。

41.而在本实施例中,该槽体42由长650mm、宽300mm、高400mm的圆底桶槽所构成,并于该槽体42的底部开设有一出料口422,该出料口422盖设有一可手动旋转取出以解除该出料口封闭状态的出料盖423,并于该出料盖 423设置一排水控制阀424,通过额外设置有该排水控制阀424可解决该槽体 42于搅拌过程所产生的积水问题,避免水分囤积于该槽体42中,可将水分有效地排出,更可进一步减少干燥过程所花费的时间。此外,为了避免该螺旋搅拌叶片421搅拌时会与该挡板48产生干涉,故将该挡板48向下延伸的末端(即其高度)与该螺旋搅拌叶片451之间保留有10mm的距离;且较佳地,如图8所示,该挡板48横设于该槽体42内的长度l1与该槽体42开口44的宽度d1相等,而该挡板48与设有该出风口46的侧壁421之间具有一沿着该槽体42的长度方向延伸50mm的间距c,意即该间距c与该槽体42的长度比值为1:13。而本实用新型通过垂直设置的挡板48所提供的阻挡作用下,让热风往下偏移,并由图12~18所示通过以ansys fluent软体进行二维及三维流场分析结果可知,在将其边界条件以干燥过程进行设定及模拟,流体材料设定为空气(air),将入风口处设定温度为300℃(573k)、风速为10.3 m/sec,压力设定为950pa,并将环境温度设定为25℃(298k)时,当该挡板48以垂直向配置在距离侧壁421的50mm处时,其热风在流动过程中更可于下方处产生涡流,且将该挡板48以垂直向配置在距离侧壁421的50mm处时,在其所构成的气流汇集通道49作用下,其风速也可有效增加,进而可使该槽体42内进行强制对流,且进一步通过该挡板48将热风朝下导向该螺旋搅拌叶片451时,其热风更可受该螺旋搅拌叶片451转动时的螺旋流路牵引带动,不但可确保其加热均匀度,并可使其最大流速提升至30.42 m/sec,而可大幅缩短干燥所需花费的时间。

42.而搭配参阅图10、图11所示,该臭味消除装置61具有一接触室62及一臭氧产生器63,该接触室61的周壁上开设有与其内部相通的一接收口64 及一排出口65,而该搅拌槽41的出风口47通过一连通管471与该接触室62 的接收口64相接,使该搅拌槽41于进行搅拌动作时所产生的臭气,可经由该连通管471被强制排入于该接触室62中,且该接触室62的顶端设置有数个与其内部相通的喷雾头621,并于该接触室62底部设有一排水控制阀 622,且在该排水控制阀622的相对下方设置有装填水的水桶66,而该臭氧产生器63用以产生臭氧气体,且该臭氧产生器63经一管路631将所产生的臭氧气体输入于该水桶66的水中,藉此使该水桶66中的水可成为臭氧水,再通过一抽水泵浦67以一抽取管671连通该水桶66与该各喷

雾头621,而可将臭氧水以雾状喷入于该接触室62中吸收臭味物质,达到除臭的目的,而喷入于该接触室62内的臭氧水则可再经由其排水控制阀622向下落回于水桶66中,使其臭氧水可达成循环除臭的功用。

43.且进一步参照下表所示,为生厨余的干燥时间、有机资材重量、缩减的体积对照表:

[0044][0045]

并搭配参阅图19~21所示,通过于该接触室62排出口65处以手持式臭味侦测器(omx-adm)进行的臭味实验结果可知,在未预先开启该臭氧产生器 63时,其臭味强度平均值为374,于第50分钟开始下降至100以下,其味道闻起来为清淡的蔬果味,而为了一开始就将臭味强度下降,故可预先启动该臭氧产生器63提早1小时制造臭氧水,于第5分钟量测的平均臭味强度值为68,有明显地下降,臭味强度值于第50分钟后更可下降至30以下。

[0046]

而本实用新型所提供的有机废弃物处理机于实际运作上可依序进行升降、破碎、挤压、搅拌、干燥、除臭的自动化处理。其中:升降处理通过该升降装置11的链条油压升降机构可用以抬升市面上常见的方形厨余桶,并自动将厨余倒入该进料平台13中;破碎处理则通过该破碎装置21先将厨余切碎,使厨余的体积减少;挤压处理则透该锥形螺旋挤压装置41将破碎后的厨余经由其锥形螺旋的渐缩直径进行挤压脱水处理;而搅拌处理则通过该螺旋搅拌叶片451,配合马达的正反转,达到均匀搅拌的作用,且搅拌过程分为前段的发酵过程与后续的干燥过程,在进行发酵过程前需先添加适当的酵素,且将温度控制于50℃~60℃之间,发酵过程时间固定为3小时;而干燥处理则在持续的搅拌作用下,通过热风装置51对槽体42内进行的加热及热风循环的干燥过程,并加入垂直设置的挡板48(最佳距离入风口端50mm 处),其干燥时间平均可达到约2小时(含水率达到10%~20%),并加上搅拌发酵时间3小时,总处理时间约为5小时,达到一天可处理2批厨余的目的;而本实用新型的除臭处理则是利用臭氧与臭味氧化还原反应,配合洗涤式接触室的设计,而可有效去除臭味。

[0047]

而借由上述结构所组成的本实用新型具有以下优点:

[0048]

1.本实用新型所提供的有机废弃物处理机具有可依序进行升降、破碎、挤压、搅拌、干燥、除臭的自动化处理进料的优点。

[0049]

2.本实用新型的升降装置11通过其垂直向上延伸的轨道组12,并于该轨道组12向上延伸的末端接设有沿水平向延伸的进料平台13,使该进料平台13的下方可形成有可供放置该破碎装置21、锥形螺旋挤压装置31、该热风装置51及该臭味消除装置61的容置空间14,并进而可有效节省空间上的配置。

[0050]

3.本实用新型借由其挡板48的设计,以实验对象为5kg的蔬菜类为例,未加装挡板的干燥时间花费为2小时20分钟,而加入本实用新型垂直配置的挡板48后的平均干燥时间蔬菜类为1小时30分钟,使干燥平均时间缩短50分钟,可大幅提升其干燥效率,并进而减少能源的损耗。

[0051]

4.本实用新型的臭味消除装置利用臭氧与臭味氧化还原反应,配合洗涤式接触室的循环供应设计,使其臭氧水可达成循环除臭的功用。

[0052]

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1