提高含硫废碱液装置运转率的废碱液处理系统的制作方法

本技术属于化工,涉及一种废碱液处理系统,尤其是涉及一种提高含硫废碱液装置运转率的废碱液处理系统。

背景技术:

1、美国环球油品公司(uop llc)的oleflex丙烷脱氢工艺是一种移动床催化过程,用于链烷烃选择性脱氢生成相应的单烯烃。此工艺是在催化剂存在,600-650℃反应温度下将部分丙烷转化成丙烯。

2、由于反应温度高,为减少副反应生成和降低设备腐蚀,在反应过程中会加入一定量的含硫物质,从而使裂解后的产品气中含有微量的硫化氢和二氧化硫,这部分硫化物需要在后续工序中用碱液(氢氧化钠溶液)进行中和脱除。

3、中和后的废碱液由于其中含有硫化钠(na2s)、硫氢化钠(nahs)等,cod(化学需氧量)达到30万ppm以上,无法直接排入污水管网,需处理后再进行排放。

4、公开号为cn103771612a披露了一种丙烯生产中废碱液的处理方法,包括以下内容:(1)气浮除油,除去废碱液中夹带的微量轻质油;(2)去除硫氢化钠,向废碱液中加入25wt%~60wt%的氢氧化钠溶液,使废碱液中的硫氢化钠完全转化为硫化钠;(3)湿式氧化处理,去除硫氢化钠的废碱液进行湿式氧化处理;(4)调节碱浓度,向经湿式氧化处理后的废碱液中加入固体氢氧化钠,控制温度为40~120℃,回收析出的硫酸钠,产生的高浓度氢氧化钠溶液回用到步骤(2)和/或上游的碱洗塔。

5、申请人已于2020年将45万吨/年丙烷脱氢含硫废碱液处理装置投入使用。随着国家对环境保护的重视程度越来越高,对各企业的废水、尾气的排放标准也越来越高。现有的丙烷脱氢含硫废碱液处理装置运转率较低,不能很好地响应国家的环保要求。

技术实现思路

1、本实用新型的目的是针对上述问题,提供了一种提高含硫废碱液装置运转率的废碱液处理系统。

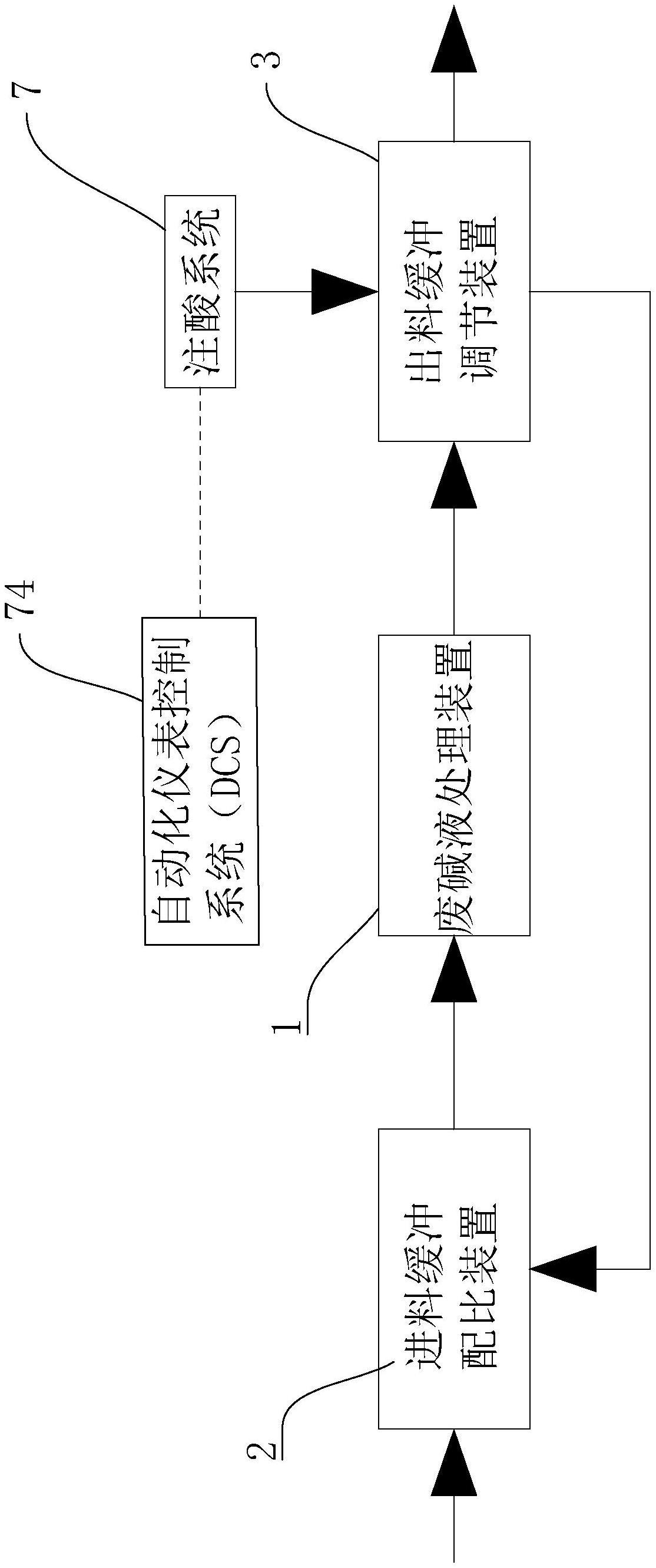

2、本实用新型创造性地提出了一种提高含硫废碱液装置运转率的废碱液处理系统,包括废碱液处理装置,所述废碱液处理装置的废碱液入口端设置进料缓冲配比装置,所述废碱液处理装置的废碱液出口端设置出料缓冲调节装置,所述进料缓冲配比装置包括分别连接碱液输入管、工业水输入管和废碱液输入管的配比罐,配比罐连接废碱液处理装置,所述出料缓冲调节装置包括分别连接注酸系统和废碱液处理装置的出料调节罐组,出料调节罐组连接出液管路。

3、在废碱液处理装置的入口端增加进料缓冲配比装置,用于调节废碱液入口各项组分偏高的情况。使进入氧化反应器的物料组分处于相对稳定状态,从而达到优化氧化反应器反应效率、保证出水指标、延长设备使用寿命等效果。

4、在出口端增加出料缓冲调节装置,用于处理后含硫废碱液ph值偏高的问题,减少循环水补水量,减少循环水池外排流量。同时能兼具处理后废碱液缓存、不合格液缓存、检修外排液缓存等作用。

5、在上述的一种提高含硫废碱液装置运转率的废碱液处理系统中,所述出料调节罐组通过循环管路与循环泵连接形成循环回路。

6、有利于出料调节罐组中的酸碱充分混合达到稳定的ph值。

7、在上述的一种提高含硫废碱液装置运转率的废碱液处理系统中,注酸系统的注酸泵可根据ph计反馈值及设定值来计算硫酸的实际加注量,实现自动加注,具体如下:

8、所述注酸系统包括注酸罐和连接注酸罐的注酸泵,该注酸泵与循环管路上设置的ph计信号连接。

9、在上述的一种提高含硫废碱液装置运转率的废碱液处理系统中,注酸系统的注酸泵也可根据设定加注量和加注时间实现自动加注,具体如下:

10、所述注酸系统包括注酸罐和连接注酸罐的注酸泵,所述注酸泵连接自动化仪表控制系统。

11、在上述的一种提高含硫废碱液装置运转率的废碱液处理系统中,注酸系统的注酸泵还可根据设定加注量和加注时间手动加注。

12、在上述的一种提高含硫废碱液装置运转率的废碱液处理系统中,所述注酸系统包括注酸罐和连接注酸罐的注酸泵,所述注酸罐设置具有高高报警联锁和低低报警联锁的液位指示联锁报警装置,该液位指示联锁报警装置连接位于注酸罐进液端的酸输送泵。

13、在上述的一种提高含硫废碱液装置运转率的废碱液处理系统中,所述出料调节罐组包括两个以上并联在废碱液处理装置和出液管路之间的出料调节罐,提供更大的处理量。

14、在上述的一种提高含硫废碱液装置运转率的废碱液处理系统中,所述循环管路用于向出料调节罐输入液体的一端在出料调节罐中连接底部喷淋机构。保证循环液的充分混合,使出料的酸碱性和组分稳定。

15、在上述的一种提高含硫废碱液装置运转率的废碱液处理系统中,所述出液管路分别连接外排管和回收管,所述回收管连接所述配比罐。对不达标的废碱液可以进行回收再处理。

16、在上述的一种提高含硫废碱液装置运转率的废碱液处理系统中,所述碱液输入管通过配比泵与配比罐连接,所述废碱液输入管通过输送泵连接配比罐,所述工业水输入管通过流量控制阀连接配比罐。

17、在上述的一种提高含硫废碱液装置运转率的废碱液处理系统中,所述碱液输入管位于配比泵的下游端、废碱液输入管位于输送泵的下游端和工业水输入管位于流量控制阀的下游端分别设有流量计,各流量计信号连接控制器并且该控制器通过信号连接配比泵和流量控制阀。能够自动调节各碱液和工业水的流量,使流量配比保持稳定,从而保证前处理的质量。

18、与现有技术相比,本实用新型的优点在于:

19、1)本实用新型在废碱液处理装置的入口端增加进料缓冲配比装置,用于调节废碱液入口各项组分偏高的情况,使进入氧化反应器的物料组分处于相对稳定状态,从而达到优化氧化反应器反应效率、提高含硫废碱液装置运转率、保证出水指标、延长设备使用寿命的效果。并在出口端增加出料缓冲调节装置,用于处理后含硫废碱液ph值偏高的问题,在保证ph符合处理要求的情况下,减少循环水补水量,减少循环水池外排流量。

20、2)本实用新型提供了自动化程度的系统,并且保证了废液的处理量和稳定性。

技术特征:

1.一种提高含硫废碱液装置运转率的废碱液处理系统,包括废碱液处理装置(1),其特征在于,所述废碱液处理装置(1)的废碱液入口端设置进料缓冲配比装置(2),所述废碱液处理装置(1)的废碱液出口端设置出料缓冲调节装置(3),所述进料缓冲配比装置(2)包括分别连接碱液输入管(4)、工业水输入管(5)和废碱液输入管(18)的配比罐(6),配比罐(6)连接废碱液处理装置(1),所述出料缓冲调节装置(3)包括分别连接注酸系统(7)和废碱液处理装置(1)的出料调节罐组(8),出料调节罐组(8)连接出液管路(9)。

2.如权利要求1所述的一种提高含硫废碱液装置运转率的废碱液处理系统,其特征在于:所述出料调节罐组(8)通过循环管路(10)与循环泵(11)连接形成循环回路。

3.如权利要求2所述的一种提高含硫废碱液装置运转率的废碱液处理系统,其特征在于:所述注酸系统(7)包括注酸罐(71)和连接注酸罐(71)的注酸泵(72),该注酸泵(72)与循环管路(10)上设置的ph计(73)信号连接。

4.如权利要求1所述的一种提高含硫废碱液装置运转率的废碱液处理系统,其特征在于:所述注酸系统(7)包括注酸罐(71)和连接注酸罐(71)的注酸泵(72),所述注酸泵(72)连接自动化仪表控制系统(74)。

5.如权利要求1所述的一种提高含硫废碱液装置运转率的废碱液处理系统,其特征在于:所述注酸系统(7)包括注酸罐(71)和连接注酸罐(71)的注酸泵(72),所述注酸罐(71)设置具有高高报警联锁和低低报警联锁的液位指示联锁报警装置(75),该液位指示联锁报警装置(75)连接位于注酸罐(71)进液端(76)的酸输送泵。

6.如权利要求2所述的一种提高含硫废碱液装置运转率的废碱液处理系统,其特征在于:所述出料调节罐组(8)包括两个以上并联在废碱液处理装置(1)和出液管路(9)之间的出料调节罐(81)。

7.如权利要求6所述的一种提高含硫废碱液装置运转率的废碱液处理系统,其特征在于:所述循环管路(10)用于向出料调节罐(81)输入液体的一端在出料调节罐(81)中连接底部喷淋机构(82)。

8.如权利要求1或6所述的一种提高含硫废碱液装置运转率的废碱液处理系统,其特征在于:所述出液管路(9)分别连接外排管(17)和回收管(12),所述回收管(12)连接所述配比罐(6)。

9.如权利要求1所述的一种提高含硫废碱液装置运转率的废碱液处理系统,其特征在于:所述碱液输入管(4)通过配比泵(13)与配比罐(6)连接,所述废碱液输入管(18)通过输送泵(14)连接配比罐(6),所述工业水输入管(5)通过流量控制阀(15)连接配比罐(6)。

10.如权利要求9所述的一种提高含硫废碱液装置运转率的废碱液处理系统,其特征在于:所述碱液输入管(4)位于配比泵(13)的下游端、废碱液输入管(18)位于输送泵(14)的下游端和工业水输入管(5)位于流量控制阀(15)的下游端分别设有流量计(16),各流量计(16)信号连接控制器并且该控制器通过信号连接配比泵(13)和流量控制阀(15)。

技术总结

本发明属于化工技术领域,涉及一种提高含硫废碱液装置运转率的废碱液处理系统,包括废碱液处理装置,所述废碱液处理装置的废碱液入口端设置进料缓冲配比装置,所述废碱液处理装置的废碱液出口端设置出料缓冲调节装置,所述进料缓冲配比装置包括分别连接碱液输入管、工业水输入管和废碱液输入管的配比罐,配比罐连接废碱液处理装置,所述出料缓冲调节装置包括分别连接注酸系统和废碱液处理装置的出料调节罐组,出料调节罐组连接出液管路。达到优化氧化反应器反应效率、提高含硫废碱液装置运转率、保证出水指标、延长设备使用寿命、减少循环水池外排流量的效果。

技术研发人员:倪勇智,刘汉勇,高意良,江毅东,焦振华,邹陈,陈福军,谢小林,邓莎莎,陈铁峰,沈阮,代永坤,贾旭东

受保护的技术使用者:浙江华泓新材料有限公司

技术研发日:20221201

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!