一种陶瓷片抛离处理设备的制作方法

1.本实用新型涉及光学镀膜陶瓷片抛离后处理技术领域,具体的,涉及一种陶瓷片抛离处理设备。

背景技术:

2.光学镀膜工艺中用过的陶瓷片后处理与回收流程为:1.带螺丝陶瓷片,放入标记相应次数的专用盒内,陶瓷片之间不可堆叠,倒入丙酮至少没过螺丝底平面3mm,漫泡。2.将松动的螺丝取出,放入专用盒内,倒入酒精,用超声波超洗后放入烤箱烘烤。3.将陶瓷片装入清洗工装进行超声清洗。

3.目前上述流程的实现多为:穿着防护服及手套的操作人员手工操作,且不同人员的作业水平与效率有差异,具有人工成本高,效率低的问题。

技术实现要素:

4.本实用新型提出一种陶瓷片抛离处理设备,解决了相关技术中的人工效率低的问题。

5.本实用新型的技术方案如下:

6.一种陶瓷片抛离处理设备,包括

7.支架,

8.箱体,设置在所述支架内,

9.上料装置,设置在所述箱体上,

10.浸泡分离池,设置在所述箱体上,

11.陶瓷片处理产线,设置在所述浸泡分离池的另一侧,

12.第一超声波清洗池,设置在所述浸泡分离池旁,

13.传送带,所述传送带一端设置在所述第一超声波清洗池一旁,所述第一超声波清洗池位于所述浸泡分离池与所述传送带中间,

14.螺钉提取工装,设置在所述支架上,所述螺钉提取工装用于螺钉在所述浸泡分离池、所述第一超声波清洗池与所述传送带之间的运输,

15.烤箱,设置在所述传送带上方,

16.螺钉收集箱,设置在所述传送带另一端末端。

17.作为进一步的技术方案,所述陶瓷片处理产线包括

18.第二超声波清洗池,设置在所述浸泡分离池一侧,

19.堆叠储料装置,设置在所述第二超声波清洗池旁,所述第二超声波清洗池位于所述浸泡分离池和所述堆叠储料装置之间,所述堆叠储料装置用于堆叠收集清洗过后的陶瓷片。

20.作为进一步的技术方案,所述上料装置包括

21.第一升降台,设置在所述箱体底部,所述第一升降台位于所述浸泡分离池旁,

22.第一装载盘,设置在所述第一升降台上方,

23.载物框,具有若干个,所述载物框堆叠放置在所述第一装载盘上,

24.传送装置,设置在所述箱体内,所述传送装置用于所述载物框在所述上料装置、所述浸泡分离池、所述第二超声波清洗池与所述堆叠储料装置之间的运输。

25.作为进一步的技术方案,所述传送装置包括

26.固定轨道,具有若干段,设置在所述箱体侧壁,

27.升降槽,具有若干个,设置在所述箱体侧壁,位于所述浸泡分离池与所述第二超声波清洗池上方侧壁,

28.升降轨道,滑动设置在所述升降槽内,所述升降轨道沿所述升降槽滑动上升后,所述升降轨道与所述固定轨道对齐,

29.驱动装置,设置在所述支架上,所述驱动装置用于驱动所述载物框在所述固定轨道与所述升降轨道上滑动。

30.作为进一步的技术方案,堆叠储料装置包括

31.第二升降台,设置在所述箱体底部,所述第二升降台位于所述第二超声波清洗池旁,

32.第二装载盘,设置在所述第二升降台上方。

33.作为进一步的技术方案,所述螺钉提取工装包括

34.驱动件,设置在所述支架上,

35.电磁铁平台,设置在所述驱动件上,所述驱动件用于所述电磁铁平台在所述浸泡分离池、所述第一超声波清洗池与所述传送带之间的移动。

36.作为进一步的技术方案,所述驱动件包括

37.横梁,设置在所述支架上,所述横梁位于所述浸泡分离池,所述第一超声波清洗池与所述传送带上方,

38.连接杆,所述连接杆一端滑动设置在所述横梁上,所述连接杆用于连接所述横梁与所述电磁铁平台。

39.作为进一步的技术方案,还包括

40.漏斗箱,设置在所述传送带上方,所述漏斗箱位于所述横梁末端下方,所述漏斗箱用于承接所述电磁铁平台散落的螺钉并引导到所述传送带之上。

41.作为进一步的技术方案,还包括

42.挡板,设置在所述传送带两侧,

43.导向板,所述导向板一端抵接所述传送带,另一端伸入所述螺钉收集箱。

44.本实用新型的工作原理及有益效果为:

45.1.本实用新型中,带螺丝陶瓷片放到专用的工装盒子内,由上料装置上料,进入浸泡分离池中浸泡分离陶瓷片与螺丝,陶瓷片与螺丝分离后,陶瓷片由陶瓷片处理产线后续进行清洗与回收,螺丝被螺丝提取工装提取并传送到第一超声波清洗池内清洗干净再次经由螺丝提取工装提取到传送带上,传送带运输螺丝到达烤箱,在烤箱内烘烤干后在传送带上继续前进最终掉落到传送带末端的螺钉收集箱完成回收,实现了螺钉与陶瓷片从分离到分别清洗回收的自动化生产,取代了人工,提高了清洗效率。

附图说明

46.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

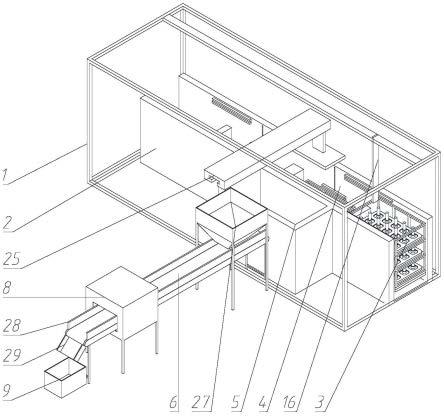

47.图1为本实用新型结构示意图;

48.图2为本实用新型结构横轴剖视图;

49.图3为本实用新型结构图2局部a的放大图;

50.图4为本实用新型结构图2局部b的放大图;

51.图5为本实用新型结构纵轴剖视图;

52.图6为本实用新型结构图5局部c的放大图;

53.图中:1、支架,2、箱体,3、上料装置,4、浸泡分离池,5、第一超声波清洗池,6、传送带,7、螺钉提取工装,8、烤箱,9、螺钉收集箱,10、陶瓷片处理产线,11、第二超声波清洗池,12、堆叠储料装置,13、第一升降台,14、第一装载盘,15、载物框,16、传送装置,17、固定轨道,18、升降槽,19、升降轨道,20、驱动装置,21、第二升降台,22、第二装载盘,23、驱动件,24、电磁铁平台,25、横梁,26、连接杆,27、漏斗箱,28、挡板,29、导向板。

具体实施方式

54.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

55.如图1~图6所示,一种陶瓷片抛离处理设备,包括

56.支架1,

57.箱体2,设置在所述支架1内,

58.上料装置3,设置在所述箱体2上,

59.浸泡分离池4,设置在所述箱体2上,

60.陶瓷片处理产线10,设置在所述浸泡分离池4的另一侧,

61.第一超声波清洗池5,设置在所述浸泡分离池4旁,

62.传送带6,所述传送带6一端设置在所述第一超声波清洗池5一旁,所述第一超声波清洗池5位于所述浸泡分离池4与所述传送带6中间,

63.螺钉提取工装7,设置在所述支架1上,所述螺钉提取工装7用于螺钉在所述浸泡分离池4、所述第一超声波清洗池5与所述传送带6之间的运输,

64.烤箱8,设置在所述传送带6上方,

65.螺钉收集箱9,设置在所述传送带6另一端末端。

66.本实施例中,带螺丝陶瓷片放到专用的工装盒子内,由上料装置3上料,进入浸泡分离池4中浸泡分离陶瓷片与螺丝,陶瓷片与螺丝分离后,陶瓷片由陶瓷片处理产线10后续进行清洗与回收,螺丝被螺丝提取工装7提取并传送到第一超声波清洗池5内清洗干净再次经由螺丝提取工装7提取到传送带6上,传送带6运输螺丝到达烤箱8,在烤箱8内烘烤干后在传送带6上继续前进最终掉落到传送带6末端的螺钉收集箱8完成回收,实现了螺钉与陶瓷片从分离到分别清洗回收的自动化生产,取代了人工,提高了清洗效率。

67.进一步的,所述陶瓷片处理产线10包括

68.第二超声波清洗池11,设置在所述浸泡分离池4一侧,

69.堆叠储料装置12,设置在所述第二超声波清洗池11旁,所述第二超声波清洗池11位于所述浸泡分离池4和所述堆叠储料装置12之间,所述堆叠储料装置12用于堆叠收集清洗过后的陶瓷片。

70.本实施例中,分离后的陶瓷片进入第二超声波清洗池11,在第二超声波清洗池11中清洗干净后进入堆叠储料装置12,待堆叠储料装置12满载后批量转移回收陶瓷片。

71.进一步的,所述上料装置3包括

72.第一升降台13,设置在所述箱体2底部,所述第一升降台13位于所述浸泡分离池4旁,

73.第一装载盘14,设置在所述第一升降台13上方,

74.载物框15,具有若干个,所述载物框15堆叠放置在所述第一装载盘14上,

75.传送装置16,设置在所述箱体2内,所述传送装置16用于所述载物框15在所述上料装置3、所述浸泡分离池4、所述第二超声波清洗池11与所述堆叠储料装置12之间的运输。

76.本实施例中,带螺丝陶瓷片放到专用的工装盒子内,工装盒子再放到载物框15内,若干载物框15堆叠在第一载物盘14上,第一载物盘14在第一升降台13的驱动下逐步上升,第一载物盘14每上升一步,驱动在第一载物盘14最上面的一个载物框到传送装置16上,传送装置16将载物框15依次运输到浸泡分离池4、第二超声波清洗池11与堆叠储料装置12,第一升降台13升到最高位置,第一装载盘14上的最后一个载物框15被传送装置16运走后,第一升降台13回落到最低位置,将新的载物框15再次堆叠到第一载物盘上后重复以上步骤。

77.进一步的,所述传送装置16包括

78.固定轨道17,具有若干段,设置在所述箱体2侧壁,

79.升降槽18,具有若干个,设置在所述箱体2侧壁,位于所述浸泡分离池4与所述第二超声波清洗池11上方侧壁,

80.升降轨道19,滑动设置在所述升降槽18内,所述升降轨道19沿所述升降槽18滑动上升后,所述升降轨道19与所述固定轨道17对齐,

81.驱动装置20,设置在所述支架1上,所述驱动装置20用于驱动所述载物框15在所述固定轨道17与所述升降轨道19上滑动。

82.本实施例中,第一装载盘14最上方的载物框15在驱动装置20的驱动下在固定轨道17内滑动进入浸泡分离池4内的升降轨道19,升降轨道19在升降槽18内滑动下降将载物框15带入浸泡分离池4分离液之下,分离液没过螺钉与陶瓷片,待螺钉与陶瓷片分离后,升降轨道19在升降槽18内滑动上升后回到与固定轨道17平齐处,此时螺钉提取工装7将分离后的螺丝取走,驱动装置20继续驱动载物框15在固定轨道17内滑动进入第二超声波清洗池11内的升降轨道19,升降轨道19在升降槽18内下降将载物框15带入第二超声波清洗池11清洗液之下,清洗液没过陶瓷片,待陶瓷片清洗完成后,升降轨道19在升降槽18内滑动上升后回到与固定轨道17平齐处,此时驱动装置20继续驱动载物框15在固定轨道17上滑动到达堆叠储料装置12。

83.进一步的,堆叠储料装置12包括

84.第二升降台21,设置在所述箱体2底部,所述第二升降台21位于所述第二超声波清洗池11旁,

85.第二装载盘22,设置在所述第二升降台21上方。

86.本实施例中,载物框15到达堆叠储料装置12后滑入第二装载盘22,第二装载盘22跟随第二升降台21逐步下降,第二装载盘22每下降一步可以再次堆叠接收一个载物框15,当第二升降台21降至最低处时,将第二装载盘22上堆叠的载物框15运走回收,随后第二升降台21与第二装载盘22上升到最高处重复以上步骤。

87.进一步的,所述螺钉提取工装7包括

88.驱动件23,设置在所述支架1上,

89.电磁铁平台24,设置在所述驱动件23上,所述驱动件23用于所述电磁铁平台24在所述浸泡分离池4、所述第一超声波清洗池5与所述传送带6之间的移动。

90.在本实施例中,电磁铁平台24通电后产生磁力将浸泡分离池4中分离出的螺丝吸取,驱动件23驱动带有螺丝的电磁铁平台24从浸泡分离池4上方到达第一超声波清洗池5上方,电磁铁平台24点开电源,将螺丝投放到第一超声波清洗池5内,待螺丝清洗完毕,电磁铁平台24再次通电,将螺丝吸取后,驱动件23驱动带有螺丝的电磁铁平台24到达传送带6上方,电磁铁平台24断电,将螺丝投放到传送带6上。

91.进一步的,所述驱动件23包括

92.横梁25,设置在所述支架1上,所述横梁25位于所述浸泡分离池4,所述第一超声波清洗池5与所述传送带6上方,

93.连接杆26,所述连接杆26一端滑动设置在所述横梁25上,所述连接杆26用于连接所述横梁25与所述电磁铁平台24。

94.本实施例中,连接杆26一端连接电磁铁平台24,连接杆26另一端在横梁25上滑动,连接杆26在横梁25上的滑动带动了电磁铁平台一起移动。

95.进一步的技术方案,还包括

96.漏斗箱27,设置在所述传送带6上方,所述漏斗箱27位于所述横梁25末端下方,所述漏斗箱27用于承接所述电磁铁平台24散落的螺钉并引导到所述传送带6之上。

97.本实施例中,电磁铁平台24断电,螺丝散落下来被漏斗箱27收集并引导向传送带6上,避免了螺丝在下降过程中散落到传送带之外的情况发生。

98.进一步的,还包括

99.挡板28,设置在所述传送带6两侧,

100.导向板29,所述导向板29一端抵接所述传送带6,另一端伸入所述螺钉收集箱9。

101.本实施例中,螺丝在传送带6上传送,传送带两端的28阻挡了靠近传送带6边缘的螺丝,避免螺丝掉落,当螺丝传送到传送带6末端时,导向板29将螺丝从传送带6引导入螺钉收集箱9,避免螺钉散落地面。

102.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1