用于处理混合塑料废物的系统和方法与流程

本文公开内容涉及可用于处理混合塑料废物的系统和方法,尤其涉及可用于将混合塑料废物转化为高质量石脑油的系统和方法。这种石脑油适于作为化学处理操作(如蒸汽裂化)或炼油操作(如流体催化裂化)的进料。

背景技术:

1、流体催化裂化(fcc)工艺是众所周知的,并且广泛用于石油和天然气工业,将石油原油的高沸点、高分子量的烃馏分转化为更有价值的汽油、烯烃气体和其它产物。从历史上看,石油烃的裂解是使用热裂解技术进行的;然而,最近已经实施了催化裂化工艺来产生具有更多碳-碳双键的副产物气体(即烯烃),其产生具有更高辛烷值和增加的经济价值的产物。

2、通常,fcc工艺的原料包括具有在大气压下沸点为340℃或更高,以及平均分子量为约200至约600或更高的范围的那部分原油。原油的此原料部分通常被称为重质瓦斯油或减压瓦斯油(hvgo)。在fcc工艺中,此原料在与fcc催化剂接触之前被加热到高温和中等压力。当与原料接触时,fcc催化剂促进高沸点烃液体的长链分子断裂成短得多的分子,所述分子随后可以作为离开fcc单元的蒸气被捕获。

3、常见的fcc催化剂可以以细粉末的形式提供,所述细粉末的堆积密度为约0.8g/cm3至约0.96g/cm3,并且颗粒大小不同。例如,fcc催化剂的平均特定大小的范围可以是约10μm至约150μm或约60μm至约100μm。期望的fcc催化剂性质可以包括以下中的一种或多种:高活性水平、大孔径、良好的耐磨性、低焦炭产量和/或暴露于高温和/或蒸汽时的良好稳定性。fcc催化剂也可以是各种组成和结构的晶态沸石结构的形式。

4、流体催化裂化工艺可以产生作为最重馏分分离出fcc产物分馏单元的油浆上清液(decant oil)(通常称为油浆(slurry oil)或重质催化循环油)。油浆上清液是耐火(即基本上化学惰性的)流,其多次通过反应器,使得其不能再通过催化裂化工艺转化。此油浆上清液流是高度芳香的,并且主要由迫位缩合的多环芳香结构组成,例如,甲基取代的菲、蒽、芘、晕苯和较大的芳香结构。这些结构通常包括在fcc单元中催化裂化和随后热处理期间由侧链裂解产生的稳定甲基基团。油浆上清液流在离开fcc单元时通常含有残留的、废弃的fcc催化剂(例如,呈小颗粒形式)。虽然废弃的fcc催化剂的活性不如新鲜的fcc催化剂,但这种废弃的催化剂确实具有一些残留的酸性和活性。

5、在工业中,开发利用某些废物和/或可回收材料(如混合塑料废物(mpw))的方法越来越重要。例如,工业热厌氧转化(tac)可以将mpw转化为热解油,在适当的净化步骤之后,所述热解油可以被用作更传统的石脑油裂化系统的原料。然而,目前进行的此类转化工艺是低效的半间歇工艺,其产生具有宽沸点范围以及大量污染物(例如o、n、s、cl、si等)的热解油。由于存在这些污染物,在将所得热解油流进料到石脑油裂解器以产生乙烯和丙烯之前,必须对其进行蒸馏和加氢处理。此类另外的处理步骤可以引起石脑油范围产物的产率低于期望的产率。另外,间歇热解单元的规模通常较小,例如,需要许多单元(例如,约10个至15个单元)来实现期望的输出。因此,期望提供在存在酸性催化剂的情况下以连续流模式操作用于转化mpw的工艺,其能够进一步裂化热转化的初步分解产物以增加石脑油范围产物的产率。

6、另外,工业中通常用于将mpw转化为有用的产物(如热解油)的间歇工艺需要专门的设备和工艺,所述设备和工艺在现有炼油厂中不容易扩展和/或不可集成到这些炼油厂的现有工艺中。例如,在现有炼油厂中并入此类工艺通常需要建造昂贵的独立热解反应器和能够处理混合塑料废物的加氢处理器。

技术实现思路

1、申请人已经认识到需要利用炼油厂常见的设备和工艺的mpw转化工艺。此类mpw处理可以集成到现有炼油厂中,并且将减少对大量建设成本、扩大占地面积或增加设备要求的需求。本文的公开内容提供了可用于处理混合塑料废物以从其产生至少石脑油产物的系统和方法的一个或多个实施方式。在一个实施方式中,本公开提供了一种用于处理输入混合塑料废物的两阶段催化反应性蒸馏方法,所述方法涉及将所述混合塑料废物引入到保持在足以分解其中的高分子量聚合物的温度下的反应性挤出容器中。随后,所述部分解聚的产物与高沸点溶剂和反应催化剂混合,并且合并的混合物被进料到多塔板反应性蒸馏塔,在那里所述部分解聚的产物在存在所述反应催化剂的情况下进行进一步解聚。然后可以通过一个或多个侧流从所述多塔板反应性蒸馏塔中去除一种或多种馏出物。在一个或多个实施方式中,所述侧流中的至少一个侧流含有石脑油产物。

2、在一个或多个方面,本公开提供了一种处理混合塑料废物的方法。特别地,此类方法包括将包括多种塑料聚合物的混合塑料废物引入到第一反应性挤出容器中。任选地,方法的某些其它实施方式可以包括在将所述混合塑料废物引入到所述第一反应性挤出容器中之前,将所述混合塑料废物进料到切碎机。在此类实施方式中,所述切碎机可以被定位为将所述混合塑料废物切碎以提供经切碎的混合塑料废物。此类经切碎的混合塑料废物的平均尺寸(即,长度和/或直径)可以为约4mm或更小。

3、在一些实施方式中,可以在足以使所述多种塑料聚合物中的任何含氯聚合物初步脱氯的温度下操作所述第一反应性挤出容器。在某些实施方式中,所述足以使所述多种塑料聚合物中的任何含氯聚合物初步脱氯的温度介于约300℃与约350℃之间。在一个或多个实施方式中,含有所述多种塑料聚合物的所述混合塑料废物被进料到第二反应性挤出容器中。在一些实施方式中,在足以使所述混合塑料废物中的所述多种塑料聚合物的一部分初步解聚的温度下操作所述第二反应性挤出容器。在某些实施方式中,所述足以使所述混合塑料废物中的所述多种塑料聚合物初步解聚的温度介于约400℃与约450℃之间。在一些实施方式中,所述第二反应性挤出容器中的压力范围为约1巴至约100巴。在初步解聚之后,离开所述第二反应性挤出容器的所述挤出产物可以与工艺溶剂和反应催化剂混合以限定工艺进料流。在一些实施方式中,所述工艺溶剂可以包括以下中的一种或多种:炭黑油、重质催化循环油、减压瓦斯油或沸点范围为约300℃至约565℃的任何烃。在一个实施方式中,所述炭黑油的最终沸点是约565℃。

4、随后,在一些实施方式中,所述工艺进料流可以被进料到多塔板反应性蒸馏塔,并且更具体地,被进料到多塔板反应性蒸馏塔的塔板上。在此类实施方式中,所述多塔板反应性蒸馏塔可以被设计为促进所述工艺进料流中的所述多种塑料聚合物的至少另一部分在存在所述反应催化剂的情况下进一步解聚。在一些实施方式中,所述多塔板反应性蒸馏塔可以提供所述工艺进料流的逆流向下通过所述多塔板反应性蒸馏塔,和至少部分解聚的塑料聚合物蒸气向上通过所述多塔板反应性蒸馏塔,由此提高石脑油产率。在一些实施方式中,所述反应催化剂是具有安置在无孔核载体上的活性催化剂壳的核-壳催化剂,并且所述活性催化剂壳具有约5至约50平方米/克(m2/g)的表面积。在某些实施方式中,所述反应催化剂可以包括二氧化硅载体,所述二氧化硅载体上安置有厚度小于10纳米的二氧化硅-氧化铝活性催化剂层。在其它实施方式中,所述反应催化剂可以包括硫酸化氧化锆催化剂和/或硫酸钙负载三偏磷酸催化剂和/或微孔裂化催化剂(如zsm-5)。

5、根据本公开的方法可以包括通过连接到所述多塔板反应性蒸馏塔的一个或多个馏出物侧流去除馏出物。在一些实施方式中,例如,所述馏出物侧流中的至少一个馏出物侧流可以包括石脑油。另外,所述多塔板反应性蒸馏塔可以包括连接到所述多塔板反应性蒸馏塔的底端部分的塔底物流,所述塔底物流被设计为从中去除所述工艺溶剂、未反应的塑料聚合物、反应催化剂和焦炭的流。在一个或多个实施方式中,所述反应催化剂和焦炭的至少一部分可以从所述塔底物流中分离,例如,使用一个或更多个被配置成接收来自所述塔底物流的流的过滤器。在某些实施方式中,所述塔底物流中的所述工艺溶剂和所述未反应的塑料聚合物的一部分可以被回收并返回所述流程以与离开所述反应性挤出容器的所述挤出产物混合。因此,在添加补充工艺溶剂(和另外的催化剂)的情况下,所述工艺溶剂可以有效地循环通过所述多塔板反应性蒸馏塔。

6、在一个或多个实施方式中,处理混合塑料废物的方法可以包括将所述工艺进料流通入定位在所述多塔板反应性蒸馏塔上游的塞流反应器,由此提供中间解聚步骤。在此类实施方式中,在存在所述反应催化剂的情况下在足以使所述工艺进料流中的所述多种塑料聚合物的至少第二部分解聚的时间和温度下操作所述塞流反应器以产生反应器出口流。随后,在一些实施方式中,然后将所述反应器出口流通入如本文所描述的所述多塔板反应性蒸馏塔。例如,将所述反应器出口流进料到所述多塔板反应性蒸馏塔的塔板上。在一个或多个实施方式中,所述足以使所述工艺进料流中的所述多种聚合物的所述至少第二部分解聚的时间和温度为约30分钟至约60分钟以及约400℃至约450℃。

7、在一个或多个实施方式中,可以将来自所述多种塑料聚合物中任何含氯聚合物的所述初步脱氯的氯化氢气体进料到其中含有水性碱的气-液接触器。在此类实施方式中,所述氯化氢气体可以与所述气-液接触器中的所述水性碱反应以产生非挥发性产物。在一个或多个实施方式中,所述水性碱的至少一部分可以被直接添加到所述第一反应性挤出容器中以与在所述多种塑料聚合物中的任何含氯聚合物的所述初步脱氯期间产生的所述氯化氢气体反应。在某些实施方式中,除了所述混合塑料废物之外,还可以将一种或多种化合物引入到所述第二反应性挤出容器中,以促进所述混合塑料废物的解聚并在所述工艺期间提高石脑油产率。在一些实施方式中,例如,可以将氢供体溶剂添加到所述第二反应性挤出容器中(例如,包括其中的所述混合塑料废物),使氢从所述氢供体溶剂转移到在所述混合塑料废物中的所述多种塑料聚合物的所述初步解聚期间产生的自由基化合物,由此减少较重烃产物的形成并增加石脑油产率。在其它实施方式中,可以将气态氢、过渡金属催化剂和含硫化合物添加到所述反应性挤出容器中,使氢从所述气态氢转移到在所述混合塑料废物中的所述多种塑料聚合物的所述初步解聚期间产生的自由基化合物,由此减少较重烃产物的形成并增加石脑油产率。具体的过渡金属催化剂和/或含硫化合物可以变化。在一些实施方式中,例如,所述过渡金属催化剂可以包括辛酸钼或环烷酸钼,并且所述含硫化合物可以包括丁基硫化物。在所述工艺溶剂是减压瓦斯油的实施方式中,在所述减压瓦斯油中发现的约0.5重量%至约1.5重量%的硫可以用作上文描述的所述含硫化合物。此外,如果已经对减压瓦斯油进行加氢处理以降低其硫含量,则此类减压瓦斯油将具有如上文所描述的氢部分以提供自由基。

8、本公开的其它方面提供了用于处理混合塑料废物的系统。此类系统对于提供所述混合塑料废物的解聚和从中回收石脑油是有效的。在一个或多个实施方式中,此类系统可以包括第一反应性螺杆挤出机,所述第一反应性螺杆挤出机具有包括多种塑料聚合物的混合塑料废物被供应到其中的入口以及出口。典型地,所述第一反应性螺杆挤出机是单螺杆挤出机或双螺杆挤出机;然而,其它配置也是可能的。在一些实施方式中,所述第一反应性螺杆挤出机可以被配置成将所述混合塑料废物加热到足以使所述多种塑料聚合物中的任何含氯聚合物初步脱氯的温度。例如,所述足以使所述多种塑料聚合物中的任何含氯聚合物初步脱氯的温度可以介于约300℃与约350℃之间或介于约300℃与约325℃之间。任选地,在一些实施方式中,如本文所描述的系统可以包括定位在所述第一反应性螺杆挤出机上游的切碎机。所述切碎机具有用于接收原始混合塑料废物包的入口以及出口。所述切碎机可操作以切碎所述原始混合塑料废物包并提供通过所述出口的经切碎的混合塑料废物,所述经切碎的混合塑料废物随后被进料到所述第一反应性螺杆挤出机。在一些实施方式中,所述经切碎的混合塑料废物的平均尺寸(即,长度/直径)可以为约4mm或更小。

9、在系统的一些实施方式中,所述第一挤出产物流可以连接到所述第一反应性螺杆挤出机的所述出口并与其流体连通,以从所述出口接收包括所述混合塑料废物的第一挤出产物。在一个或多个实施方式中,所述系统包括第二反应性螺杆挤出机,所述第二反应性螺杆挤出机具有接收所述第一挤出产物流的入口以及出口。在此类实施方式中,所述第二反应性螺杆挤出机被配置成将所述第一挤出产物流的所述混合塑料废物加热到足以使所述多种塑料聚合物的一部分初步解聚的温度。例如,所述足以使所述多种塑料聚合物的所述部分初步解聚的温度可以介于约400℃与约450℃之间。在一些实施方式中,所述系统包括第二挤出产物流,所述第二挤出产物流连接到所述第二反应性螺杆挤出机的所述出口并与其流体连通,以从所述出口接收第二挤出产物。所述系统还可以包括第一分离单元,所述第一分离单元具有连接到所述第二挤出产物流并与其流体连通的入口以及出口。所述第一分离单元可以被配置成将所述第二挤出产物流分离为固体材料和经分离的挤出产物。所述固体材料可以通过吹扫流从所述第一分离单元中吹扫。

10、在一个或多个实施方式中,经分离的挤出产物流连接到所述第一分离单元的所述出口和接合部的第一入口并且在所述出口与所述第一入口之间流体连通,并且使所述经分离的挤出产物能够从所述第一分离单元流到所述接合部。所述接合部处还具有接收穿过其的工艺溶剂和反应催化剂的第二入口。在一个实施方式中,所述接合部被配置成将所述经分离的挤出产物、所述工艺溶剂和所述反应催化剂混合以限定工艺进料流。根据本文所描述的系统使用的工艺溶剂的类型可以变化。例如,在一些实施方式中,所述工艺溶剂可以包括以下中的一种或多种:炭黑油或炭黑油的中沸点范围(300℃至565℃)馏分、重质催化循环油、减压瓦斯油或沸点范围为约300℃至约565℃的任何烃。在一些实施方式中,所述反应催化剂可以是以下中的一种或多种:微孔裂化催化剂、具有小于10纳米的活性催化剂层的二氧化硅-氧化铝二氧化硅负载催化剂、硫酸化氧化锆催化剂和硫酸钙负载三偏磷酸催化剂。

11、在某些实施方式中,系统可以包括多塔板反应性蒸馏塔,所述多塔板反应性蒸馏塔具有从所述接合部接收所述工艺进料流的进料流入口。在一些实施方式中,所述多塔板反应性蒸馏塔可以提供所述工艺进料流(即,包括挤出产物、工艺溶剂和反应催化剂)的逆流向下通过所述多塔板反应性蒸馏塔,和至少部分解聚的塑料聚合物蒸气向上通过所述多塔板反应性蒸馏塔。通常,所述多塔板反应性蒸馏塔包括多个侧流,所述多个侧流连接到所述多塔板反应性蒸馏塔并与其流体连通。在一些实施方式中,例如,所述多个侧流中的至少一个侧流被布置成从所述多塔板反应性蒸馏塔抽取石脑油。除了所述多个侧流之外,所述多塔板反应性蒸馏塔还可以包括塔底物流,所述塔底物流连接到接近其底部部分的所述多塔板反应性蒸馏塔并与其流体连通。在一些实施方式中,所述塔底物流可以被配置成接收包括所述工艺溶剂、未反应的塑料聚合物、反应催化剂和焦炭的流。

12、在某些实施方式中,所述系统可以包括定位在所述第一分离单元与所述多塔板反应性蒸馏塔之间的塞流反应器。在此类实施方式中,塞流反应器包括与所述接合部流体连通以从其中接收所述工艺进料流的反应器入口。所述塞流反应器还可以具有与所述多塔板反应性蒸馏塔的所述进料流入口流体连通的反应器出口。

13、在某些实施方式中,所述系统还可以包括第二分离单元。在一些实施方式中,所述第二分离单元连接到所述塔底物流并与其流体连通,使得所述第二分离单元从所述塔底物流中分离所述焦炭和所述反应催化剂的至少一部分。分离单元的类型可以基于期望的分离程度和/或基于某些工艺参数而变化。在一些实施方式中,例如,所述分离单元可以包括以下中的至少一种:陶瓷过滤器、金属过滤器、离心机或沉降罐。在一些实施方式中,所述系统还可以包括再循环流,所述再循环流连接到所述第二分离单元和所述接合部并在所述第二分离单元与所述接合部流体连通,以将所述塔底物流中的所述工艺溶剂和未反应的塑料聚合物的至少一部分返回到所述接合部。在某些实施方式中,所述系统还可以包括补充流,所述补充流连接到所述再循环流并与其流体连通以在其中引入补充工艺溶剂和补充反应催化剂。在此类实施方式中,所述补充流可以与所述经分离的挤出产物流流体连通。

14、在某些实施方式中,所述系统可以包括气-液接触器,所述气-液接触器连接到所述第一反应性螺杆挤出机并与其流体连通。例如,所述气-液接触器可以被设计为将从所述第一反应性螺杆挤出机接收的气态氯化氢转化为可回收的非挥发性产物,所述气态氯化氢在所述第一反应性螺杆挤出机中从所述混合塑料废物中的含氯聚合物的解聚中逸出。在某些实施方式中,本文所描述的系统可以包括再沸器,所述再沸器连接到所述塔底物流的至少一部分并与其流体连通。在此类实施方式中,所述再沸器可以被配置成使所述塔底物流中的至少一些塔底物流蒸发以产生再注入到所述多塔板反应性蒸馏塔的下塔板上的蒸气。

15、本公开的这些和其它特征、方面和优点将通过阅读以下详细描述连同下文简要描述的附图而变得显而易见。实施方式包括如本公开中所阐述的或在任一个或多个权利要求中所引用的两个、三个、四个或更多个特征或要素的任何组合,不管此类特征或要素是否在本文的特定实施方式描述或权利要求中明确组合或以其它方式引用。本公开旨在整体地阅读,使得除非本公开的上下文另有明确指示,否则本公开的在其方面和实施方式中的任何一个中的任何可分离特征或要素应被视为旨在是可组合的。

16、附图简要说明

17、至此已经总体上描述了本公开,现在将参考附图,附图不需要按比例绘制。

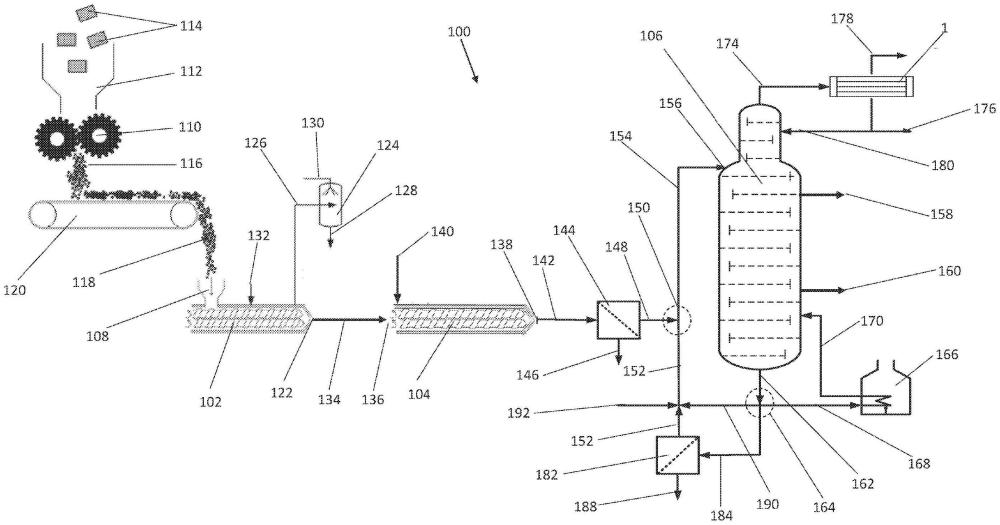

18、图1是根据本公开的实施方式的用于处理混合塑料废物的系统的示意图,所述系统包括两个反应性挤出容器和多塔板反应性蒸馏塔;并且

19、图2是根据本公开的实施方式的用于处理混合塑料废物的系统的示意图,所述系统包括两个反应性挤出容器、塞流反应器和多塔板反应性蒸馏塔。

- 还没有人留言评论。精彩留言会获得点赞!