一种蒸发热解一体化设备及其蒸发热解方法与流程

本发明涉及工业废水处理,特别是涉及一种蒸发热解一体化设备及其蒸发热解方法。

背景技术:

1、目前,废水尤其是含有盐和有机物的工业废水,包括但不限于制药废水、印染废水、石化废水、煤化工废水、垃圾渗滤液等等,其盐含量通常为5-15%,有机物含量通常为2-10%,上述高含盐高浓度有机废水无法采用常规水处理技术和设备进行无害化治理和资源化利用。比如常用的膜法无法解决膜污染、膜堵塞问题,生物法无法解决细菌耐盐性问题,催化氧化法也无法彻底解决有机物分解难题。几乎所有产生高含盐高浓度有机废水的企业只能采用焚烧法和外委处置法,焚烧法面临的主要问题是以天然气为燃料,能耗高、处理成本高,同时还面临设备腐蚀、结垢、堵塞等技术难题,往往不能长期稳定正常生产;外委处置的成本相对较高,企业承受的成本压力十分巨大。

2、申请公布号为cn114149044a的中国专利公开了一种高含盐高浓度有机废水集成治理系统及方法,包括废水泵一、废水泵二、洗脱器、蒸发器、热解碳化器、出渣冷却器、燃烧换热器、净化器、引风机、烟囱。该专利是在传统蒸发热解技术基础上,提出了“低温蒸发+中温热解+热解气能源化利用+尾渣无害化”集成技术路线,并在蒸发器和热解器中采用填料扰动机构强化传热和物料分散。该专利方案虽然能够对废水中有机物能源化利用,并将残渣变成一般固废,但是,在实际应用中,该专利方案中采用的填料扰动机构(参考申请公布号为cn111288770a的中国专利所公开的一种蒸汽体内换热冷凝干燥脱水的装置及其方法),会因为填料扰动阻力大扰动困难,在热态下容易出现机械故障,无法实现其在工业生产中长期稳定运行。另外,分开连接的蒸发器和热解器导致系统较为分散,增加设备投资和占地面积。

3、因此,如何能够形成连续的高含盐高浓度有机废水治理工艺,减少设备投资和占地面积是亟待解决的技术问题。

技术实现思路

1、本发明的目的是提供一种蒸发热解一体化设备及其蒸发热解方法,以解决上述现有技术存在的问题,根据水流和蒸发后剩余物的走向将布水区、蒸发区和热解区从上到下顺次布置,并利用预埋区预埋颗粒料,通过刮料板刮除预埋区上的热解残渣,能够避免导热板上物料板结、堵塞、腐蚀和阻碍传热的情况影响工作过程,从而能够形成蒸发热解一体化的连续工作设备,有利于减少设备投资和降低占地面积。

2、为实现上述目的,本发明提供了如下方案:

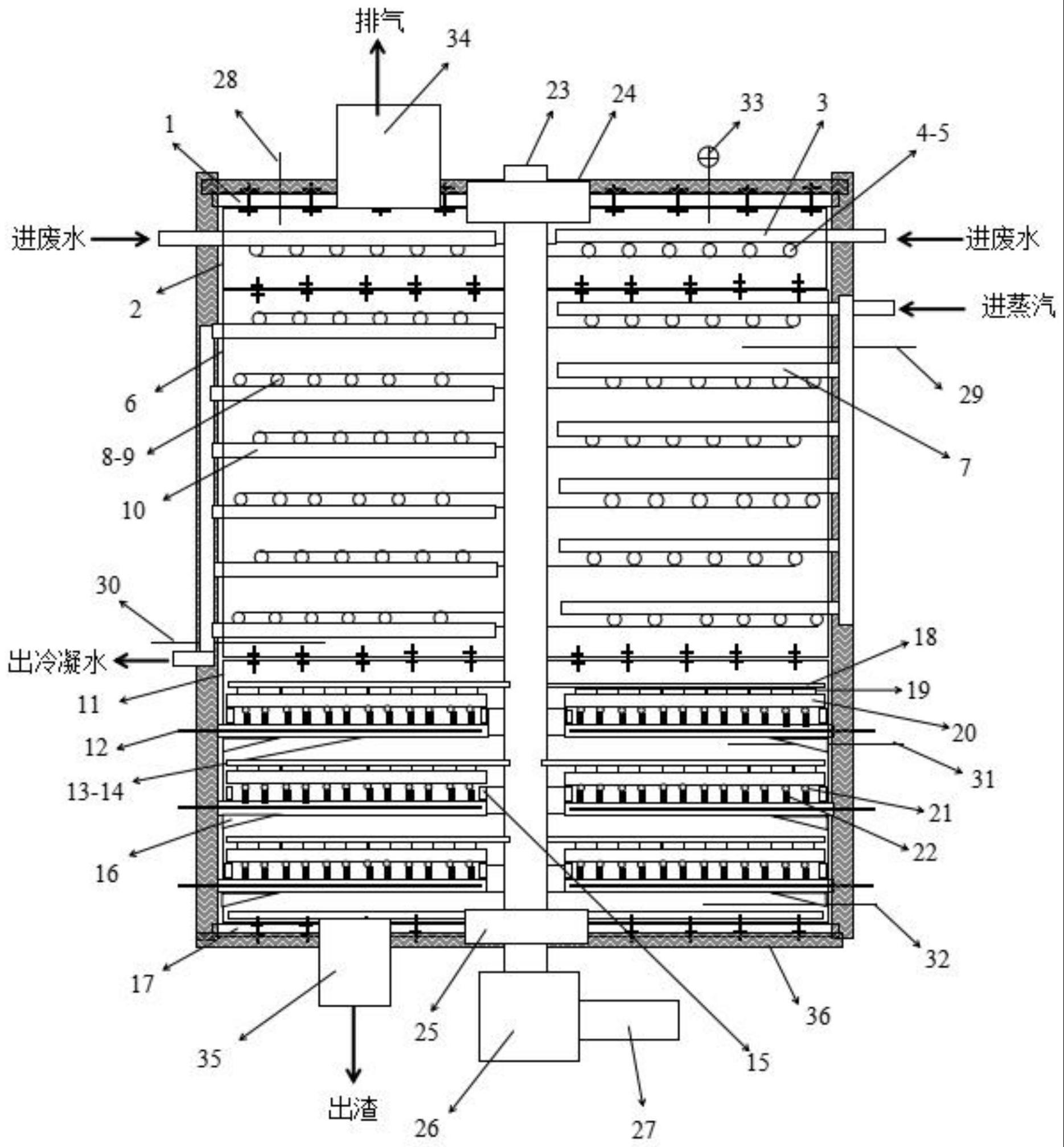

3、本发明提供一种蒸发热解一体化设备,包括从上到下顺次布置的布水区、蒸发区和热解区;所述布水区设置有布水组件,所述布水组件用于引入废水并分布到所述蒸发区;所述蒸发区设置有蒸发组件,所述蒸发组件用于蒸发废水中的水分并将水分蒸发后的剩余物下落进入所述热解区;所述热解区设置有热解组件,所述热解组件包括导热板以及与所述导热板连接的加热结构,所述导热板上开设有漏料口,所述漏料口周圈及所述导热板的边缘设置有围堰,所述围堰所围成的区域形成颗粒料的预埋区,所述预埋区上方设置有刮料板,所述刮料板的刮料轨迹经过所述漏料口上方。

4、优选地,所述热解区包括热解器支撑板圈,所述热解器支撑板圈内安装有若干层所述热解组件,所述导热板的中部贯穿设置有转动轴,所述转动轴上固定安装有垂直于所述转动轴的支撑杆,所述支撑杆上活动连接有平行于所述支撑杆的所述刮料板,不同层所述导热板上的漏料口错开布置。

5、优选地,所述刮料板上活动连接有多个用于翻动所述颗粒料的拖料杆,所述拖料杆垂直于所述刮料板,且在所述刮料板的长度方向间隔设置。

6、优选地,同一层所述导热板上的相邻所述刮料板所连接的拖料杆,其拖料轨迹互不重合。

7、优选地,所述加热结构包括若干均匀分布的电热棒,所述导热板的水平中心面上开设有安装孔,所述电热棒安装在所述安装孔内。

8、优选地,所述布水区包括布水器支撑板圈,所述布水器支撑板圈内安装有所述布水组件,所述布水组件包括若干水平设置的呈辐射状分布的布水直管,所述布水直管的底部连通有若干同心等距设置的布水环管,所述布水环管的底部等距离开设有多个布水孔。

9、优选地,所述蒸发区包括蒸发器支撑板圈,所述蒸发器支撑板圈内安装有若干层所述蒸发组件,所述蒸发组件包括若干水平设置的呈辐射状分布的进汽直管,所述进汽直管的底部连通有若干同心等距设置的换热环管,所述换热环管的底部连通有出冷凝水直管,所述出冷凝水直管呈辐射状分布,且与所述进汽直管错位设置。

10、优选地,相邻层的所述换热环管错位分布。

11、优选地,所述换热环管的管壁上设置有导热翅片,所述导热翅片采用单片环形结构且等距设置在所述换热环管上。

12、本发明还提供一种蒸发热解方法,包括以下内容:

13、s1、设备预热,刮料板按照设定速度进行刮料动作,预热蒸发区,蒸发区温度达到预先设定温度,预热热解区,热解区达到设定温度,温度值稳定后,开始进入给水环节;

14、s2、给水,将废水给入布水区,使废水从布水区下落至蒸发区,并利用蒸发区的蒸发组件进行换热,废水不断受热蒸发水分,水分蒸发后的剩余物不断下落进入热解区,落入导热板上表面的炙热颗粒物表面上,并在颗粒物表面被加热,使剩余物中的有机物分解成热解气体,该热解气体上行与蒸发的水蒸汽一道排出,热解后残渣则被刮料板水平刮走直接排出或进入下一层继续热解后再排出,稳定运行一段时间后,开始进入流量调节环节;

15、s3、给水流量调节,在保证工作温度不低于设定温度的前提下,每隔一段时间增加一次进水量,直到工作温度稳定在工艺要求温度为止,此时的给水量即为设备生产能力;

16、s4、转速调节,在稳定给水流量和热解温度的前提下,调节转动轴的转速,进而调节刮料板的刮料速度,最终控制物料在设备中的热解时间,热解时间的确定应满足不堵料和有机物分解完全的要求;

17、s5、残渣有机物分析测试,在不同温度和不同转动速度条件下,获取对应排渣样品,分析测试所取样品中的有机物含量,当残渣中的有机物含量满足要求时,最大排渣量所对应温度和转动速度即为生产控制参数。

18、本发明相对于现有技术取得了以下技术效果:

19、(1)本发明根据水流和蒸发后剩余物的走向将布水区、蒸发区和热解区从上到下顺次布置,并利用预埋区预埋颗粒料,通过刮料板刮除预埋区上的热解残渣,能够避免导热板上物料板结、堵塞、腐蚀和阻碍传热的情况影响工作过程,从而能够形成蒸发热解一体化的连续工作设备,有利于减少设备投资和降低占地面积;

20、(2)本发明在刮料板上活动连接有多个拖料杆,拖料杆能够随着刮料板的运动而运动,便于利用拖料杆翻动导热板上的颗粒料,能够将完成热交换的颗粒料下翻与导热板继续进行传热,而已经吸收导热板热量的颗粒料上翻对下落的剩余料进行加热裂解,从而能够强化传热效果;

21、(3)本发明拖料杆在刮料板的长度方向间隔设置,同一层导热板上的相邻刮料板所连接的拖料杆,其拖料轨迹互不重合,也就是说,前一排拖料杆与后一排拖料杆之间的空隙(或前一排拖料杆之间的间隙与后一排拖料杆)在同一圆周轨迹上,便于对预埋区内的颗粒料进行均匀翻动,促进传热;

22、(4)本发明蒸发器支撑板圈内设置有多层蒸发组件,每一层蒸发组件均包括换热环管,能够利用换热环管对布水区布放的废水进行加热,使得废水中的水分蒸发后形成剩余物下落到热解区,该方式改变了现有技术中利用填料蒸发水分的方式,解决了填料扰动阻力大扰动困难,在热态下容易出现机械故障的问题,能够实现在工业生产中长期稳定运行;

23、(5)本发明在换热环管的管壁上设置有导热翅片,能够利用导热翅片增加换热面积,提高换热能力,进而减小设备体积,增加蒸发能力,同时,导热翅片采用单片环形结构且等距设置在换热环管上,能够在提高换热能力的基础上,使得剩余物顺利下落,避免剩余物堆积而影响继续换热。

- 还没有人留言评论。精彩留言会获得点赞!