基于硫自养工艺脱氮滤料清洗滤池及滤料清洗处理方法与流程

本发明涉及脱氮,特别是涉及一种基于硫自养工艺脱氮滤料清洗滤池及滤料清洗处理方法。

背景技术:

1、脱氮滤池结构是广泛应用的污水处理基础设施。但是研究发现,基于目前的技术原因,现有的脱氮滤池仍然存在如下方面的技术缺陷:

2、例如:1、滤池占地面积较大、运行维护复杂:现状硫自养滤池普遍采用气水联合反冲洗正向流或逆向流滤池,如专利cn114702132a(一种硫自养型脱氮生物滤池工艺)所述方法,反冲洗设施需要水泵、风机等设备,同时涉及众多电气动阀门的协调参与,严重依赖plc自动化运行;

3、2、间歇式运行,水质稳定性稍差:如专利cn114702132a(一种硫自养型脱氮生物滤池工艺)所述方法,其运行分为气洗阶段、水洗阶段以及过滤阶段,因反冲洗导致的间歇性运行,导致其他格滤池瞬时硝酸盐氮容积升高,影响出水总氮指标的稳定性;

4、3、采用固定床形式,传质效率低:如专利cn114702132a(一种硫自养型脱氮生物滤池工艺)、cn113149204a(一种硫自养反硝化生物脱氮的渗滤床反应装置)等均采用固定床滤池形式,硫自养滤料在反应器内无法形成流化状态,其滤料表层与原水无法充分融合,自养反硝化速率相较流化床偏低;

5、4、无悬浮物拦截功能,仍需后段过滤工艺:硫自养滤料通常采用2~5mm粒径,此级配无法对原水中或反硝化过程产生的悬浮物进行有效拦截,后段仍需过滤单元才可保证出水ss小于10mg/l;cn109179647(一种硫自养反硝化脱氮流动床)虽在滤池顶部设计有吸附过滤层(采用2~4mm泡沫颗粒滤珠),但无法自动反冲洗其吸附过滤层,可能需停机人工清洗,影响滤池运行效率;

6、5、无自动化反应速率控制手段:硫自养滤池设计中一般按所需脱除硝酸盐氮最大值进行滤池设计,将还原性硫化物与碳酸钙等碱性补充物质按比例量投加至滤池中,而大多数城镇污水处理厂仅部分时段来水tn偏高,如按此峰值进行脱氮设计且反应速率控制设施,则硫自养滤池实际脱除δtn将远大于平均水质负荷下δtn,导致填料消耗速度变大,造成经济浪费。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种基于硫自养工艺脱氮滤料清洗滤池及滤料清洗处理方法,用以解决背景技术中指出的问题。

2、为解决上述技术问题,本发明提供如下技术方案:

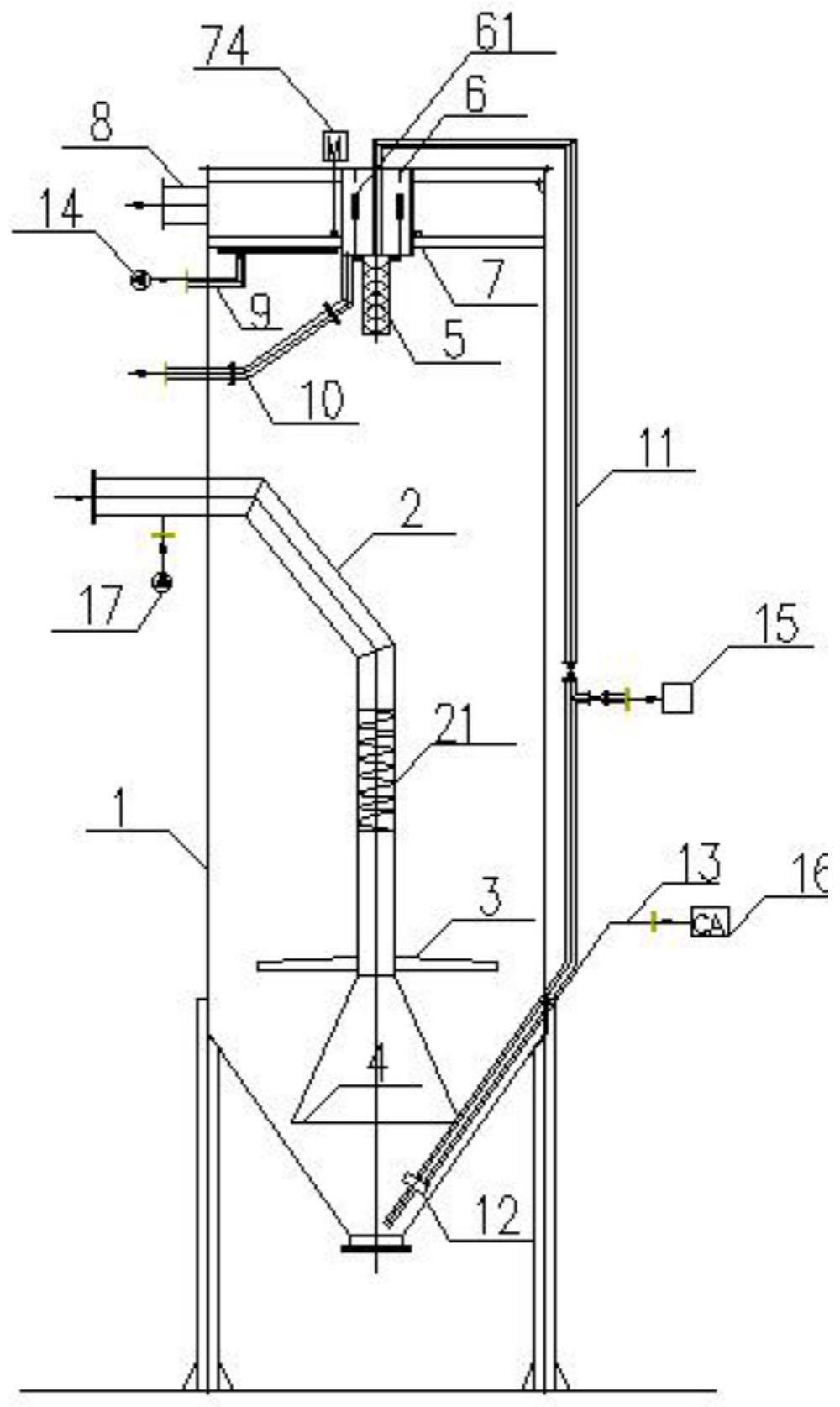

3、本发明提供了一种基于硫自养工艺脱氮滤料清洗滤池,包括滤池本体1;

4、其中,所述滤池本体1的内部自上而下包括设置有位于滤池本体1的顶部位置处的滤料清洗装置5、反冲洗水控制装置6、自清洗过滤装置7、产水管8、自清洗过滤器废水排水管9、滤池反洗排水管10,还包括位于滤池本体1的中部位置处的进水主管2、布水装置3、滤料收集罩4,还包括位于滤池本体1的底部位置处的空气扩散器12、压缩空气管13;

5、所述基于硫自养工艺脱氮滤料清洗滤池还包括自吸式水泵14、废料收集口15、空气压缩机16、碱度投加装置17;所述自吸式水泵14设置在所述自清洗过滤器废水排水管9管路上;

6、所述进水主管2的首端位于所述滤池本体1的外部,所述进水主管2的末端伸入滤池本体1的内部,且所述进水主管2的末端与所述布水装置3连通;所述布水装置3沿着所述进水主管2的末端圆周方向均匀设计为多个分支管路,每个分支管路上部密封,下部开孔,用以保障原水水流均匀分布在所述滤池本体1的底部;所述碱度投加装置17则设置在上述进水主管2的首端,所述布水装置3的底端设置有滤料收集罩4;所述无动力混合器21内嵌于所述进水主管2的管路上,所述无动力混合器21用于对所述碱度投加装置17向原水中注入的碱液进行物料混合;

7、在所述过滤池本体1的底部设置了锥斗底部和气动料液提升管;且所述气动料液提升管11的一端深入到锥斗底部处,所述气动料液提升管11的另一端则穿出所述滤池本体1向上延伸并延伸至过滤池本体1的顶端然后回到所述过滤池本体1的顶部进入反冲洗水控制装置6的内部;所述气动料液提升管11用于将所述滤池本体1的底部的原水泵送到反冲洗水控制装置6的内部;

8、且所述气动料液提升管11的末端与空气扩散器12相连接,所述空气扩散器12内壁与所述气动料液提升管11通过气孔相贯通;所述空气扩散器12同时外接压缩空气管13,所述压缩空气管13由空气压缩机16进行压缩空气供应;所述空气扩散器12用于对通入的压缩空气喷出涌入所述滤池本体1的锥斗底部实现对所述滤池本体1的底部的硫自养组合填料、原水、压缩空气实现充分混合;

9、所述滤料清洗装置5位于所述反冲洗水控制装置6的下方,所述气动料液提升管11泵送的物料(指硫自养组合填料、原水、压缩空气)输送至滤料清洗装置5;

10、所述反冲洗水控制装置6位于所述滤池本体1顶部,所述反冲洗水控制装置6的外筒壁内嵌于自清洗过滤装置7,所述反冲洗水控制装置6由两个套筒组成,内套筒壁设有开口及调节插板61,反冲洗水控制装置6的外筒壁下方连接滤池反洗排水管10;所述气动料液提升管11具体用于泵送的少量原水在反冲洗水控制装置6的内套筒被滤后水挤入反冲洗水控制装置6的外套筒,所述内调节插板61用于上下调节反冲洗水量;所述滤池反洗排水管10用于排至厂区污水管网;

11、所述废料收集口15与所述气动料液提升管11通过阀门连接,用于滤池内部的硫自养组合填料残渣的转移。

12、较佳地,所述无动力混合器21其内部包括与内壁固定的位于中间位置的旋转轴和与所述旋转轴转动配合的螺旋叶片。

13、较佳地,所述反冲洗水控制装置6的反冲洗水量可调节的反冲洗水控制装置。

14、较佳地,所述进水主管2包括水平管路段和与之连通的垂直管路段;所述无动力混合器21具体内嵌于所述进水主管2的垂直管路段上。

15、较佳地,所述自清洗过滤装置7包括纤维滤布71、滤布清洗器72、旋转齿轮73、驱动装置74;

16、在所述自清洗过滤装置7的过滤模式下,水流通过纤维滤布71拦截悬浮物,拦截后的悬浮物截留在纤维滤布的下表层,滤后水向上流通后最终由产水管8排出;当纤维滤布71拦截悬浮物量累积到预设重量时,通过预设自控程序进行反冲洗,将拦截的悬浮物排出系统内,此时位于纤维滤布71顶部的旋转齿轮73由驱动装置74机械带动,顺时针方向旋转,而位于纤维滤布71下方的滤布清洗器72保持原始固定,不随纤维滤布71进行旋转,滤布清洗器72为吸盘设计形式,滤布清洗器72的一端沿着纤维滤布71直径方向布置固定式吸水管,滤布清洗器72的另一端管路接口与所述自吸式水泵14相连接。

17、相应地,本发明提供了一种基于硫自养工艺的脱氮滤料清洗处理方法,采用如基于硫自养工艺脱氮滤料清洗滤池,包括如下操作步骤:

18、步骤1,开启进水主管2上的碱度投加装置17实现向所述进水主管2的原水中注入的碱液进行物料混合;当原水通过所述进水主管2后在内部经过无动力混合器21再进入布水装置3,所述布水装置3将原水水流即均匀分布在所述滤池本体1的底部;所述滤料收集罩4对原水水流进行过滤保留滤料;所述无动力混合器21内嵌于进水主管2的垂直管路上,所述无动力混合器21用于碱度投加装置17向原水中注入的碱液进行物料混合;

19、步骤2,在原水通过所述滤池本体1的底部均匀配水后,逆向流穿越硫自养滤料层,随后到达自清洗过滤装置7底部;所述自清洗过滤装置7由纤维滤布71、滤布清洗器72、旋转齿轮73、驱动装置74组成;在所述自清洗过滤装置7的过滤模式下,水流通过纤维滤布71拦截悬浮物,拦截后的悬浮物截留在纤维滤布的下表层,滤后水向上流通后最终由产水管8排出;

20、以上步骤1、步骤2过程完成了基于硫自养脱氮滤池的水通路过程,即由下而上的运转;

21、实施检测当前硫自养组合填料的内部累计的生物膜是否超过标准阈值,如果超过则判定当前硫自养组合填料的滤料层易发生污堵,启动后续的反冲洗操作,用以其老化的生物膜进行脱除,具体包括:

22、步骤3,所述气动料液提升管11末端连通的空气扩散器12进行启动,所述所述空气扩散器12同时外接压缩空气管13,所述压缩空气管13由空气压缩机16进行压缩空气供应,此时通入的压缩空气涌入滤池本体1的锥斗底部对所述滤池本体1的底部的硫自养组合填料、原水、压缩空气实现充分混合;同时,所述气动料液提升管11用于将所述滤池本体1的底部的混合物料(即硫自养组合填料、原水、压缩空气实现充分混合液体)泵送到反冲洗水控制装置6的内部将其提升至滤池本体顶部;

23、步骤4,所述滤料清洗装置5位于所述反冲洗水控制装置6的下方,所述气动料液提升管11泵送的混合物料(混合物料指硫自养组合填料、原水、压缩空气)输送至滤料清洗装置5;所述滤料清洗装置5内部采用错落挡板形式,其中硫自养组合填料因重力较水大,由上而下滑落通过所述滤料清洗装置5,最终回落至滤池本体1内部的滤料层,此过程完成了滤料由上至下的运转(与原水通路相反);

24、步骤5;所述反冲洗水控制装置6位于所述滤池本体1顶部,所述反冲洗水控制装置6的外筒壁内嵌于自清洗过滤装置7,所述反冲洗水控制装置6由两个套筒组成,内套筒壁设有开口及调节插板61,反冲洗水控制装置6的外筒壁下方连接滤池反洗排水管10;通过硫自养组合填料后的滤后水,由下而上穿越滤料清洗装置5,与回落的硫自养组合填料逆向运动(硫自养组合填料由上至下回落),达到清洗的目的,冲洗后的水以及通过气动料液提升管11泵送的少量原水在反冲洗水控制装置6的内套筒被滤后水挤入反冲洗水控制装置6的外套筒,此时可通过位于内套筒壁开口处的调节插板61上下调节反冲洗水量,最终反冲洗废水通过滤池反洗排水管10排至厂区污水管网;

25、步骤6,在所述硫自养组合滤料在清洗过程中,所述滤池本体1依旧进行工作无需停机;

26、步骤7,所述废料收集口15与所述气动料液提升管11通过阀门连接,用于滤池本体内部的硫自养组合填料残渣的转移;在所述硫自养组合填料残渣的转移过程中仅需启动所述空气压缩机16,关闭所述气动料液提升管11的管路阀门,开启所述废料收集口15的管路阀门实现对滤池本体内部的硫自养组合填料残渣的转移处理;

27、以上步骤3、步骤4、步骤5、步骤6、步骤7过程完成了对硫自养组合滤料的清洗过程。

28、较佳地,在步骤2执行过程中,当纤维滤布71拦截悬浮物量累积到预设重量时,通过预设自控程序进行反冲洗,将拦截的悬浮物排出系统内,此时位于纤维滤布71顶部的旋转齿轮73由驱动装置74机械带动,顺时针方向旋转,而位于纤维滤布71下方的滤布清洗器72保持原始固定,不随纤维滤布71进行旋转,滤布清洗器72为吸盘设计形式,滤布清洗器72的一端沿着纤维滤布71直径方向布置固定式吸水管,滤布清洗器72的另一端管路接口与所述自吸式水泵14相连接,即通过自吸式水泵将纤维滤布71表层的污染物进行清洗实现清洗操作与过滤操作同时进行。

29、与现有技术相比,本发明能达到的有益效果是:

30、本发明实施例一提供了一种基于硫自养工艺脱氮滤料清洗滤池,至少具有如下方面的技术优势:1、占地面积小,运行维护简单;2、连续运行,无需停机反冲洗,出水水质稳定;3、采用流化床形式,传质效率高;4、设有悬浮物拦截功能;5、建立自动化反应速率控制方法,减少硫自养滤料无节制消耗:硫自养组合滤料投加量按平均脱除硝酸盐氮量考虑,峰值脱氮时通过控制生物反应所需碱度的量来控制整体反应速率,避免组合滤料按峰值投加而造成的浪费。

- 还没有人留言评论。精彩留言会获得点赞!