有机硅生产废水零排放系统和工艺的制作方法

本发明涉及水、废水、污水或污泥的处理,具体为有机硅生产废水零排放系统和工艺。

背景技术:

1、有机硅广泛应用于各个领域,有“工业味精”之称,生产过程一般包括氯甲烷合成、单体合成,以及水解、裂解、盐酸脱吸、焚烧和浆渣转化等多道工序,其中会产生一定量的废水(可由单体合成废水、氯甲烷合成单元废水、二甲水解和裂解及环体蒸馆单元废水、罐区废水等工序中的一种或几种组成),种类繁多,成分复杂,具有高 cod、高盐分、油水分层不明显等特点,可生化性差,大部分呈酸性,毒性大,含有一定量的硅氧烷、铜离子、锌离子、氯离子、卤代烃等难处理成分,且废水中污染物浓度波动性很大,规律性极差。因此,在工业废水处理领域中,有机硅生产废水属于极难处理的工业废水种类,实际工程中面临很大的困扰,处理流程复杂,运行不稳定,达标困难,二次污染严重。

2、目前,对于有机硅的废水处理研究较多,工艺路线也有很多,处理手段包括:隔油、气浮、混凝沉淀、氧化、稀释、过滤、蒸发、厌氧生化、好氧生化等工艺以及更多的细分技术,由于工艺思路不同,多种处理手段组合形成了众多不同的技术路线,实际工程表现也大相径庭。主要问题有:

3、1、很多在其它工业废水上表现很好的处理手段,而在有机硅废水的处理上表现很差,即使处理流程很长,但最终处理效果不理想,勉强接近三级标准排入园区污水处理厂,且系统运行很不稳定,经常超标甚至瘫痪。

4、2、园区污水处理厂一般都是常规的生化处理和沉淀过滤工艺,根本无法处理有机硅废水中所含的特征污染物,几乎无效果。所以,有机硅生产废水排入园区污水处理厂的实际作用相当于稀释排放,潜在的环境污染非常严重。

5、3、产生的废盐和污泥为危废,处置费用巨大,企业在经济上很难承受。实际情况是大部分企业将含盐废水排入园区污水处理厂稀释,不回收盐;为此,本发明提供有机硅生产废水零排放系统和工艺。

技术实现思路

1、本发明的目的在于提供有机硅生产废水零排放系统和工艺,以解决上述背景技术中提出的现有的很多在其它工业废水上表现很好的处理手段,而在有机硅废水的处理上表现很差,即使处理流程很长,但最终处理效果不理想,勉强接近三级标准排入园区污水处理厂,且系统运行很不稳定,经常超标甚至瘫痪;园区污水处理厂一般都是常规的生化处理和沉淀过滤工艺,根本无法处理有机硅废水中所含的特征污染物,几乎无效果,所以,有机硅生产废水排入园区污水处理厂的实际作用相当于稀释排放,潜在的环境污染非常严重;产生的废盐和污泥为危废,处置费用巨大,企业在经济上很难承受,实际情况是大部分企业将含盐废水排入园区污水处理厂稀释,不回收盐的问题。

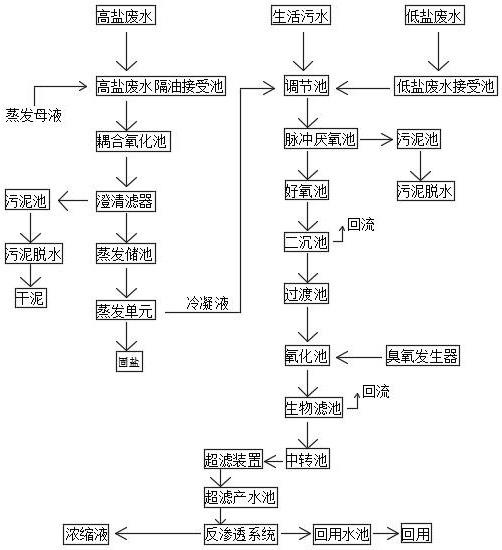

2、为实现上述目的,本发明提供如下技术方案:有机硅生产废水零排放系统,包括依次连接的预处理单元、蒸发单元、生化单元、深度处理单元、膜浓缩单元;所述预处理单元包括依次连接的隔油接收池、耦合氧化装置、澄清滤器和污泥脱水设备;所述生化单元包括依次连接的废水调节池、脉冲厌氧池、好氧池和二沉池;所述深度处理单元包括依次连接的臭氧发生器、氧化池和生物滤池;所述膜浓缩单元包括依次连接的超滤装置、超滤产水池和反渗透系统。

3、本发明还提供有机硅生产废水零排放工艺,基于上述的有机硅生产废水零排放系统实现,包括以下步骤:

4、s1:将废水输送至预处理单元;

5、s2:处理完成后,输送至蒸发单元;

6、s3:再输送生化单元进行处理;

7、s4:生化单元处理完成后,输送至深度处理单元;

8、s5:最后输送至膜浓缩单元,处理达标后,进行排出。

9、优选的,所述s1中预处理单元的处理过程具体包括以下步骤:

10、s101:首先对生产废水进行分类接收,按含盐量划分(一般tds大于3%为高盐废水),不同含盐废水分别进入高盐废水隔油接收池和低盐废水接收池;

11、s102:将废水打入电脉冲反应器,调整脉冲电压100~300v、脉冲电流50~200a和脉冲频率500~2000hz参数与之匹配,反应时间为15~30min,电脉冲技术借助外加电压作用在废水中产生电子迁移现象,电能转化为化学能,使废水中的各种有机物和无机物发生氧化还原反应,可有效分解有毒有害物质,改善水质;

12、s103:进一步废水流入耦合氧化池,按比例投加质量浓度为5%~10%的硫酸亚铁溶液和浓度为27.5%的双氧水形成催化氧化体系,工艺参数包括ph值3~7、药剂投加量(硫酸亚铁0.1~1kg/吨,双氧水0.5~5kg/吨)、搅拌转速(20~60rpm)、反应时间2~5h,通过催化氧化反应,可进一步降解有机物并改善水质;

13、s104:经过s2和s3的耦合氧化反应处理的废水,进一步通过澄清滤器将反应副产物进行分离,形成的污泥和滤渣送脱水车间进行泥水分离,干泥外送处置,澄清滤器出水进入蒸发储池,然后打入蒸发单元。

14、优选的,所述s2中蒸发单元的处理过程具体包括以下步骤:

15、s201:经过预处理的高盐废水选择蒸发工艺除盐;

16、s202:蒸发母液回流至预处理单元高盐接收池,蒸发冷凝液排入废水调节池,然后再打入生化单元。

17、优选的,所述s3中生化单元的处理过程具体包括以下步骤:

18、s301:废水调节池汇集蒸发冷凝液、低盐废水和生活等其它污水,控制ph在7-9,水温在15-35°c;

19、s302:调节池废水首先打入脉冲厌氧池进行厌氧生化处理,厌氧系统包括微生物菌群(污泥)、生物床体(填料)、池体、脉冲进水器、导流管、分配器、溢流堰构成,所述脉冲进水器安装在池体顶部并连接污水提升泵,当进水器内水位达到设定高度0.8~1.2m时,废水会在虹吸作用下瞬时进入导流管,并通过分配器进入厌氧池底部,可使厌氧污泥处于悬浮状态,废水与污泥充分接触,与此同时,池体中部的废水经过生物床体过滤后从池体上部的溢流堰流出,底部剩余污泥定期外排;

20、s303:经过s2厌氧生化处理,废水进一步自流进入好氧生化处理系统,好氧生化系统采用多级ao工艺。多级ao工艺采用缺氧与好氧交替运行方式,缺氧好氧共设置3~4段,溶解氧从0.5mg/l到4mg/l交替变化,其中活性污泥来自附近市政污水处理厂,池体中可选择设置生物填料或不设置,对于不设置生物填料的需要增加污泥回流泵以维持池体中的污泥浓度;

21、s304:好氧池出水进入二沉池,在重力的作用下实现泥水分离,上清液排出至深度处理单元(出水已达到排放标准),下部污泥用泵回流至s2厌氧池进行消解减量。

22、优选的,所述s4中深度处理单元的处理过程具体包括以下步骤:

23、s401:废水进入氧化池,通入臭氧进行氧化反应,臭氧由臭氧发生器产生,反应池内置臭氧释放头,臭氧投加量和废水cod含量成正比,质量比控制在1~3:1;

24、s402:1处理后的废水然后流入生物滤池,生物滤池内置陶粒填料、曝气头和反洗装置,定期反洗,出水进入中转水池。

25、优选的,所述s5中膜浓缩单元的处理过程具体包括以下步骤:

26、s501:中转池废水首先提升进入膜浓缩单元的超滤装置。超滤采用外压式中空纤维膜组件,材质pvdf,过滤精度0.03μm,设计通量30~50lmh,定期在线反洗和离线清洗,清洗废水返回生化单元ao池,出水sdi<3进入超滤产水池;

27、s502:超滤产水由泵提升至反渗透系统,在压力作用下,大部分水分子和微量其它离子透过反渗透系统,经收集后成为产品水,通过产水管道进入回用水池;水中的大部分盐分和胶体、有机物等不能透过反渗透膜,残留在少量浓水中,由浓水管排出返回至蒸发储池。

28、与现有技术相比,本发明的有益效果是:

29、1、本发明通过在预处理单元创新性地采用了耦合氧化工艺,充分发挥了电脉冲和药剂的协同作用,节省了运行费用,水质改善效果明显,保证了后续蒸发单元的稳定运行;

30、同时本发明对蒸发工艺进行了优化,将蒸发母液全部回流至预处理单元,提高了蒸发装置运行的稳定性以及结晶盐的技术指标;还通过生化处理大幅降解废水中的cod,节省费用,其中厌氧工艺采用了脉冲布水方式,池体无死区,池容利用率高,不存在堵塞现象,可长期免维护运行;

31、多级ao工艺采用缺氧-好氧交替运行方式,水质变化适应能力强,操作简单,运行稳定,能耗低;

32、以及生化出水采用了深度处理和反渗透膜浓缩组合工艺,保证了膜装置的稳定运行,将成熟的膜技术成功应用于高难度有机硅废水的处理上,浓水全部返回预处理单元,实现了废水处理系统的零排放。

33、本发明针对有机硅生产废水长期困扰企业生存发展的痛点,提供了一套完整的、可靠的解决方案,本方案不仅可以保证废水处理系统达标排放,还可以满足生产回用要求,无外排废水,实现了废水零排;更进一步,本方案产生的废盐可满足工业二级干盐指标,实现了废盐资源化,具有显著的经济效益、环境效益和社会效益。

- 还没有人留言评论。精彩留言会获得点赞!