一种磷酸铁锂电池正负极材料选择性絮凝浮选分离方法

本发明涉及废旧锂电池回收,尤其涉及一种磷酸铁锂电池正负极材料选择性絮凝浮选分离方法。

背景技术:

1、锂离子电池由于具有安全、高能量密度、寿命长等优异性能而被广泛应用于移动式电子设备、新能源汽车、储能等技术领域,随着国家经济水平的快速增长,锂电池的消费量持续增加,而一般锂电池的使用寿命都在3~5年内,超出使用年限或更换电子设备后所产生的废旧锂电池被报废,锂电池的报废量也随之增加。废旧锂电池的回收是一个重大的技术挑战,也是迫在眉睫需要解决的问题。废旧锂电池中含有大量的有毒化学物和重金属,一旦废旧锂电池中的有毒化学物质被土壤吸收或进入水中从而泄漏到周围环境区域,很可能对当地生态系统造成有害影响,严重者甚至会对人类的身体健康造成严重危害。不论从环境保护的角度,还是从资源回收的角度,合理回收废旧锂电池所产生的经济效益和环境效益都是不可忽略的。

2、目前,废旧锂电池的回收技术主要分为三类:湿法冶金,火法冶金和直接回收。相较于湿法冶金和火法冶金,直接回收是最持续、能源需求最低、产生的排放物和污染最小的方法。废旧锂电池中金属氧化物多呈现为亲水性,而负极材料(石墨)呈现天然疏水性,原理上可以利用两者之间润湿性差异达到浮选分离的效果;在进行浮选之前,需要对解离出来的电极材料进行一定的预处理将电极粉表面的聚偏氟乙烯(pvdf)包裹去掉,以此释放出具有润湿性差异的新鲜表面。

3、电极材料的释放可以通过机械处理、化学溶解和热处理来实现。迄今为止开发的大部分化学溶剂都不太环保;热处理过程虽然可以将正极材料和负极材料的回收率和品位控制在较高的水平,但是热处理过程容易生成有害气体污染环境,热处理过程中需不断通入惰性气体以隔绝氧气,后续仍需机械处理手段将电极粉从电极片打落,存在能耗高成本高的问题;机械处理相较于化学溶解和热处理具有廉价,清洁且环保的特点,同时该处理手段对电极材料性质影响最小,有利于后续的修复和再生。为尽可能的去除pvdf释放电极材料,经机械处理后的活性材料粒度均会很细,但是过细的正极材料颗粒在浮选过程中容易随水流夹带进入泡沫产品(主要是负极石墨)中;此外,负极石墨颗粒自发的疏水性絮凝会将正极材料包裹在其絮体当中,这两种原因综合导致正负极材料浮选分离精度低;需要经过多次选别,才能保证正极材料和负极材料的含量与回收率。目前仍缺少一种高效、操作简单方便、成本低廉、环境友好的废旧锂电池浮选回收方法。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种磷酸铁锂电池正负极材料选择性絮凝浮选分离方法,至少解决以下技术问题之一:1、现有机械加工方法将电极材料剥离出来的过程中,电极材料粒度很细,在浮选过程中,负极石墨材料自发的疏水性絮凝将正极材料包裹在其絮体当中,使正极材料随之进入泡沫产品中,导致正极材料中lifepo4的回收率降低,负极材料中石墨的含量降低;2、现有机械加工方法将电极材料剥离出来的过程中,电极材料粒度很细,浮选过程中,正极材料容易随水流夹带进入到泡沫产品中,导致正极材料中lifepo4的回收率降低,负极材料中石墨的含量降低;3、现有通过机械加工处理电极粉表面的聚偏氟乙烯(pvdf)包裹后进行浮选的方法,需经过多次选别,才能保证正极和负极材料含量和回收率。

2、本发明的目的是通过以下技术方案实现的:

3、本发明提供了一种磷酸铁锂电池正负极材料选择性絮凝浮选分离方法,包括以下步骤:

4、步骤1:将磷酸铁锂电池进行放电处理,将放电处理后的锂电池拆解后获取含负极材料的铜箔片和含正极材料的铝箔片;

5、步骤2:将正极铝箔片和负极铜箔片按一定的片数比混合,分别进行粗碎,第一次湿筛,细碎,第二次湿筛,抽滤烘干,得到锂电池正负极混合电极粉;

6、步骤3:将锂电池正负极混合电极粉加水混合,得到一定浓度的浮选矿浆,将浮选矿浆进行搅拌调浆,得到第一矿浆;

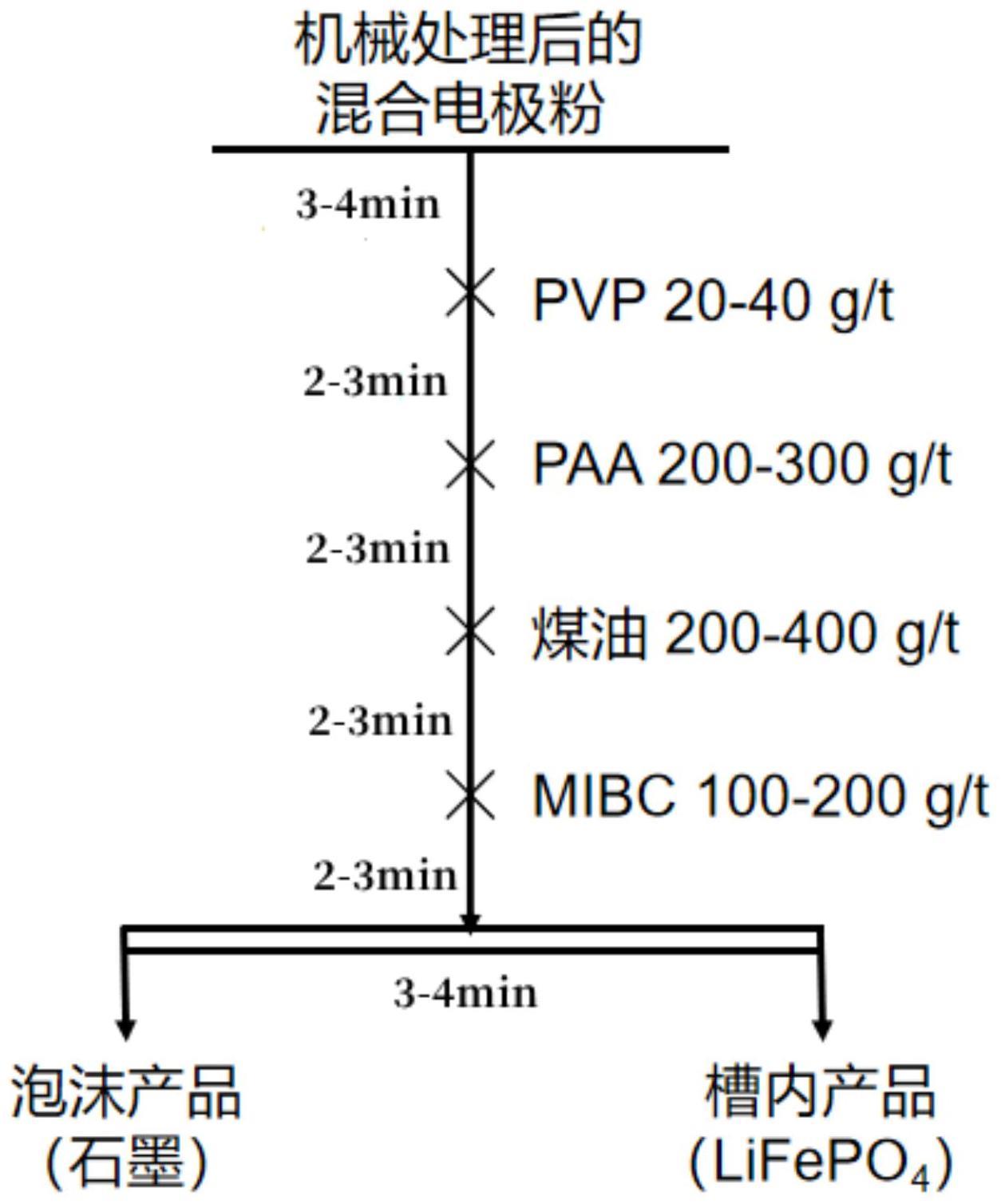

7、步骤4:向第一矿浆中加入聚乙烯吡络烷酮,继续搅拌调浆,得到第二矿浆;

8、步骤5:向第二矿浆中加入聚丙烯酸,搅拌调浆,得到第三矿浆;

9、步骤6:向第三矿浆中加入捕收剂,搅拌,加入起泡剂,再次搅拌,充气刮泡,回收得到泡沫产品(负极材料)和槽内产品(正极材料)。

10、进一步地,步骤2中,所述正极铝箔片和负极铜箔片的片数比为1:1,所述粗碎时间10-30s,所述细碎时间10-20min。

11、进一步地,步骤2中,所述第一次湿筛的筛网孔径为0.8-1.2mm,所述第二次湿筛的筛网孔径为0.074-0.078mm。

12、进一步地,步骤3中,所述第一矿浆的质量浓度为4-10%。

13、进一步地,步骤3中,所述搅拌转速为1400-1800rpm,搅拌时间为3-4min。

14、进一步地,步骤4中,所述聚乙烯吡络烷酮的用量为20-40g/t。

15、进一步地,步骤4中,所述搅拌转速为1400-1800rpm,搅拌时间为2-3min。

16、进一步地,步骤5中,所述聚丙烯酸的用量为200-300g/t。

17、进一步地,步骤5中,所述搅拌转速为1400-1800rpm,搅拌时间为2-3min。

18、进一步地,步骤6中,所述捕收剂的用量为200-400g/t,所述起泡剂的用量为100-200g/t。

19、与现有技术相比,本发明至少可实现如下有益效果之一:

20、1、本发明通过两段破碎湿筛的机械处理方法去除电极粉表面的聚偏氟乙烯(pvdf)的包裹,然后在加入聚丙烯酸(paa)絮凝正极材料前加入聚乙烯吡络烷酮(pvp)对负极石墨材料进行表面改性,pvp会吸附在石墨表面,使石墨更加分散,这不仅可以阻碍石墨自发的疏水性絮凝,同时也抑制了后续加入的聚丙烯酸(paa)对负极材料的絮凝作用;本发明在浮选过程中,先加入pvp,再加入paa,paa仅对磷酸铁锂电池正极材料进行絮凝,从而减少了过量细粒正极材料的夹带,因而仅经过一次粗选,便可保证正极材料(槽内产品)中lifepo4和负极材料(泡沫产品)的含量与回收率。

21、2、本发明方法仅通过两段破碎湿筛的手段就可以获得用于本发明浮选分离的混合电极材料,与经过热处理获得浮选分离的混合电极材料相比,污染小,成本低;本发明使用废旧锂电池直接制备用于浮选的混合电极粉,不需要调节矿浆ph,自然ph值下就可以进行浮选,试验流程简单;通过浮选不仅可以得到含量较高的正极材料还可以得到同样含量较高的负极石墨材料,有利于回收正负极材料,使废旧锂电池可以得到充分利用。

22、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种磷酸铁锂电池正负极材料选择性絮凝浮选分离方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的浮选分离方法,其特征在于,步骤2中,所述正极铝箔片和负极铜箔片的片数比为1:1,所述粗碎时间10-30s,所述细碎时间10-20min。

3.根据权利要求2所述的浮选分离方法,其特征在于,步骤2中,所述第一次湿筛的筛网孔径为0.8-1.2mm,所述第二次湿筛的筛网孔径为0.074-0.078mm。

4.根据权利要求1所述的浮选分离方法,其特征在于,步骤3中,所述第一矿浆的质量浓度为4-10%。

5.根据权利要求4所述的浮选分离方法,其特征在于,步骤3中,所述搅拌转速为1400-1800rpm,搅拌时间为3-4min。

6.根据权利要求1所述的浮选分离方法,其特征在于,步骤4中,所述聚乙烯吡络烷酮的用量为20-40g/t。

7.根据权利要求6所述的浮选分离方法,其特征在于,步骤4中,所述搅拌转速为1400-1800rpm,搅拌时间为2-3min。

8.根据权利要求1所述的浮选分离方法,其特征在于,步骤5中,所述聚丙烯酸的用量为200-300g/t。

9.根据权利要求8所述的浮选分离方法,其特征在于,步骤5中,所述搅拌转速为1400-1800rpm,搅拌时间为2-3min。

10.根据权利要求1所述的浮选分离方法,其特征在于,步骤6中,所述捕收剂的用量为200-400g/t,所述起泡剂的用量为100-200g/t。

技术总结

本发明涉及一种磷酸铁锂电池正负极材料选择性絮凝浮选分离方法,属于废旧锂电池回收技术领域。包括:将磷酸铁锂电池进行放电处理,拆解,获取含负极材料的铜箔片和含正极材料的铝箔片;将正极铝箔片和负极铜箔片按片数比混合,进行粗碎,第一次湿筛,细碎,第二次湿筛,抽滤烘干,得到锂电池正负极混合电极粉;将锂电池正负极混合电极粉加水混合,得到一定浓度的浮选矿浆,将浮选矿浆进行搅拌调浆,得到第一矿浆;向第一矿浆中加入聚乙烯吡络烷酮,搅拌调浆,得到第二矿浆;向第二矿浆中加入聚丙烯酸,搅拌调浆,得到第三矿浆;向第三矿浆中加入捕收剂,搅拌,加入起泡剂,搅拌,充气刮泡,回收得到泡沫产品(负极材料)和槽内产品(正极材料)。

技术研发人员:张明,赵梅,黄自力,李永皓,管莹,梁盼

受保护的技术使用者:武汉科技大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!