一种低温余热回收及含盐废水提浓结晶系统和方法与流程

本发明公开一种废水提浓方法,特别是一种低温余热回收及含盐废水提浓结晶系统和方法,属于节能领域。

背景技术:

1、石化、冶金、食品等行业中有许多的高温水(≥100℃)产生,这些高温水的温度虽然超过100℃,但是相对而言却不算太高,无法实现资源利用。一般在这些行业中这些高温水要么直接回用,要么直接外排至污水处理厂,虽然这些高温水的热值很低,但在这些行业中这样的高温水的量却非常的大,一般的处理方式导致热量无法再利用,并且为后续处理系统带来了不小的负担。

2、石化、冶金、食品等行业随着产能逐渐过剩和工艺技术不断创新改进,节能、减少公用工程用量在决定企业利润方面有着重要作用。随着国家节能减排的大力倡导和企业自身的效益,将以往这种不可回收的热源进行再利用是必要的途径。

技术实现思路

1、针对上述提到的现有技术中的高温水直接排放,造成不必要的浪费的缺点,本发明提供一种低温余热回收及含盐废水提浓结晶系统和方法,其利用降膜闪蒸蒸发器和特殊管件回收热量,用此热量将含盐废水提浓结晶,可减少能源的浪费。

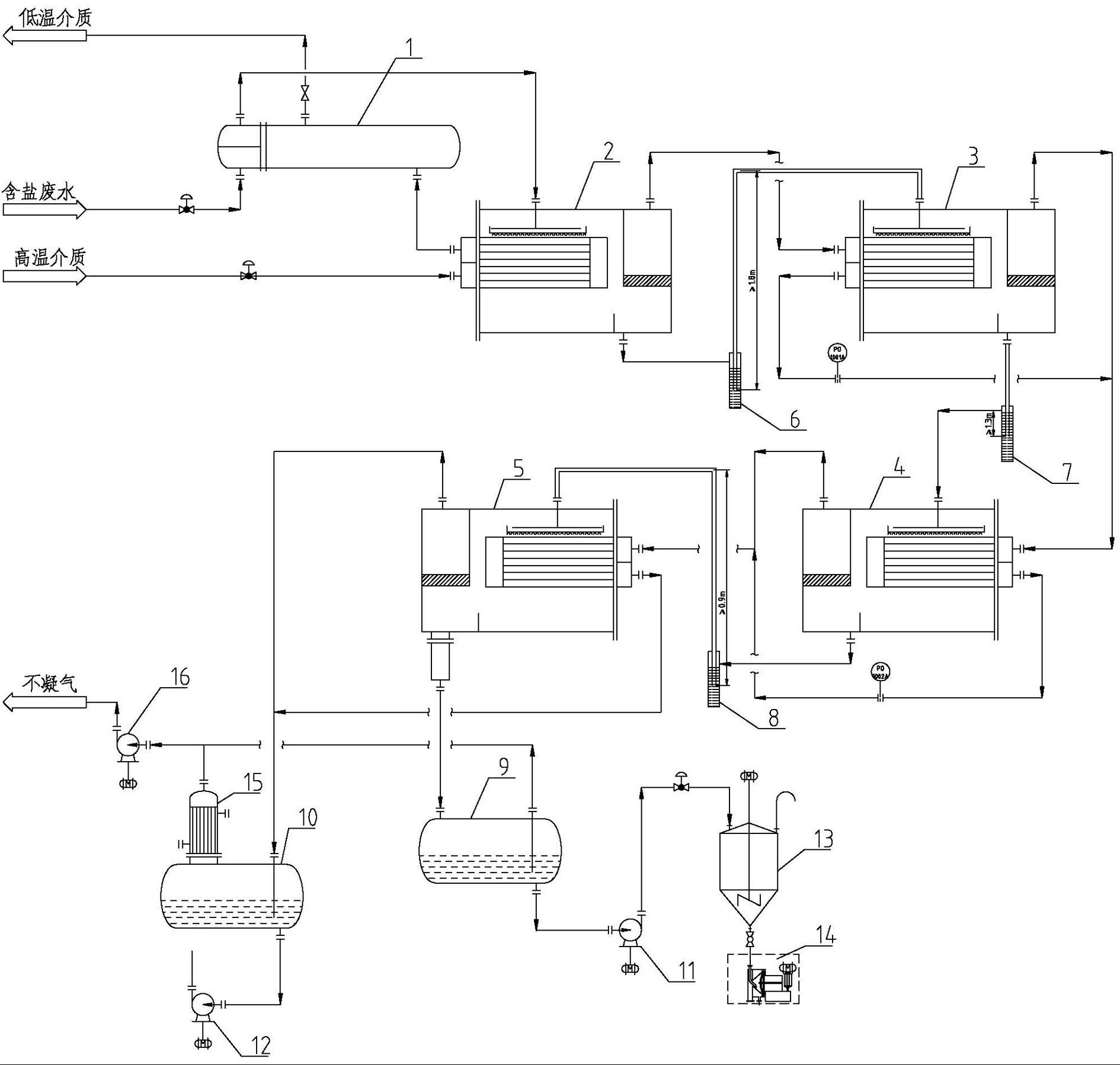

2、本发明解决其技术问题采用的技术方案是:一种低温余热回收及含盐废水提浓结晶系统,系统包括预热器、闪蒸器、浓缩罐、净水罐、浓缩泵、结晶罐和固液分离设备,预热器物料输出端与闪蒸器连接,闪蒸器的物料输出端与浓缩罐连接,闪蒸器的气体输出端与净水罐连接,浓缩罐的物料输出端通过浓缩泵与结晶罐连接,固液分离设备连接在结晶罐的物料输出端上。

3、一种低温余热回收及含盐废水提浓结晶方法,该方法包括下述步骤:

4、步骤s1、预热:含盐废水通过外界辅助设施或靠介质自身的压力进入预热器,对其进行预热,通过预热器与降温后的高温水间接换热,使含盐废水温度升高至80℃后进入闪蒸器;

5、步骤s2、换热:高温介质通过外界辅助设施或靠介质自身的压力进入闪蒸器,换热降温至90℃后进入预热器,再次降温至40℃变为低温介质,排除系统;

6、步骤s3、浓缩:含盐废水通过四级闪蒸器温度由80℃分别降至70℃、60℃、50℃后浓缩进入浓缩罐;

7、步骤s4、分离:通过浓缩泵将浓缩罐内的含盐废水抽吸进入结晶罐,随后将结晶罐内的浓缩含盐废水流入固液分离设备,通过固液分离设备将浓缩后的含盐废水利用离心结晶的方法结晶为含盐废水及盐结晶,并对其进行分离;

8、步骤s5、冷凝:闪蒸器出来的气相部分进入净水罐,再通过安装在净水罐上方的冷凝器后,凝结成干净的水溶液,干净水溶液通过净水输送泵排除系统;

9、步骤s6、排放:浓缩罐与净水罐内的气相部分通过真空泵抽吸后排出。

10、本发明解决其技术问题采用的技术方案进一步还包括:

11、所述的净水罐上方安装有冷凝器,冷凝器的气体输出端上连接有真空泵,冷凝器采用板式换热器、套管换热器、管壳换热器或石墨换热器中的一种。

12、所述的浓缩罐的气体输出端与真空泵连接。

13、所述的闪蒸器包括一级闪蒸器、二级闪蒸器、三级闪蒸器和四级闪蒸器,预热器物料输出端与一级闪蒸器第一输入端连接,一级闪蒸器的第二输入端用于输入高温介质,一级闪蒸器的气体输出端与二级闪蒸器第一输入端连接,一级闪蒸器的液体输出端与第一特殊管件连接,通过第一特殊管件与二级闪蒸器第二输入端连接,液相部分通过第一特殊管件进入二级闪蒸器内,一级闪蒸器的热质输出端与预热器连接,二级闪蒸器的气体输出端与三级闪蒸器第一输入端连接,二级闪蒸器的液体输出端与第二特殊管件连接,通过第二特殊管件与三级闪蒸器第二输入端连接,二级闪蒸器的热质输出端与三级闪蒸器第一输入端连接,三级闪蒸器的气体输出端与四级闪蒸器第一输入端连接,三级闪蒸器的液体输出端与第三特殊管件连接,通过第三特殊管件与四级闪蒸器第二输入端连接,三级闪蒸器的热质输出端与四级闪蒸器第一输入端连接,四级闪蒸器的气体输出端与净水罐连接,四级闪蒸器的液体输出端与浓缩罐连接,四级闪蒸器的热质输出端与净水罐连接。

14、所述的预热器采用板式换热器、套管换热器、管壳换热器或石墨换热器中的一种。

15、所述的第一特殊管件、第二特殊管件和第三特殊管件采用液封设备,液封设备包括容腔和连接管段,连接管段端头插入至容腔内部,进液口连接在容腔上。

16、所述的含盐废水温度≥30℃。

17、所述的高温介质为温度≥100℃的液体介质。

18、所述的高温介质通过外界辅助设施或靠介质自身的压力进入一级闪蒸器,在一级闪蒸器内与预热后的含盐废水进行热交换,热交换后的高温介质在一级闪蒸器内被降温至90℃进入预热器,在负压状态下利用高温热水提供的热量进行蒸发,形成80℃饱和蒸汽和一级浓缩含盐废水, 80℃饱和蒸汽通过一级闪蒸器尾部的气体通道除杂后进入二级闪蒸器的换热管中,一级浓缩含盐废水从一级闪蒸器底部的液体通道进入二级闪蒸器的壳体内,一级浓缩含盐废水进入二级闪蒸器内,在负压状态下利用80℃饱和蒸汽在二级闪蒸器换热管内提供的热量进行蒸发,形成70℃饱和蒸汽和二级浓缩含盐废水,而换热管内的饱和蒸汽凝结成饱和水离开二级闪蒸器,预热后的含盐废水在一级闪蒸器内通过负压低温换热降膜闪蒸,其中的气相部分进入二级闪蒸器,作为二级闪蒸器的降膜闪蒸的热源,液相部分通过第一特殊管件进入二级闪蒸器内,并在二级闪蒸器中通过负压低温换热降膜闪蒸,二级浓缩含盐废水从二级闪蒸器底部的液体通道进入三级闪蒸器的壳体内,二级浓缩含盐废水进入三级闪蒸器内,在负压状态下利用70℃饱和蒸汽在三级闪蒸器换热管内提供的热量进行蒸发,形成60℃饱和蒸汽和三级浓缩含盐废水,换热管内的饱和蒸汽凝结成饱和水离开三级闪蒸器,二级闪蒸器通过负压低温换热降膜闪蒸后,其中的气相部分进入三级闪蒸器,作为三级闪蒸器的降膜闪蒸的热源,液相部分通过第二特殊管件进入三级闪蒸器内,并在三级闪蒸器中通过负压低温换热降膜闪蒸,三级浓缩含盐废水从三级闪蒸器底部的液体通道进入四级闪蒸器的壳体内,三级浓缩含盐废水进入四级闪蒸器内,在负压状态下利用60℃饱和蒸汽在四级闪蒸器换热管内提供的热量进行蒸发,形成50℃饱和蒸汽和四级浓缩含盐废水,而换热管内的饱和蒸汽凝结成饱和水离开四级闪蒸器,三级闪蒸器通过负压低温换热降膜闪蒸后,其中的气相部分进入四级闪蒸器,作为四级闪蒸器的降膜闪蒸的热源,液相部分通过第三特殊管件进入四级闪蒸器内,并在四级闪蒸器中通过负压低温换热降膜闪蒸,50℃饱和蒸汽通过四级闪蒸器尾部的气体通道除杂后,与四级闪蒸器换热管离开的饱和水一起进入净水罐中,净水罐底部的净水通过净水输送泵离开系统,在净水罐的气相管口后设置不凝气冷却器及真空泵,净水罐中的气相系统通过不凝气冷却器后将冷凝水返回净水罐,而不能冷凝的气相通过真空泵排至安全地点排放。

19、本发明的有益效果是:本发明运用现阶段不能热量回收的高温水为热源介质,回收其热量,用此热量将含盐废水提浓结晶;再此过程中采用降膜闪蒸蒸发器和特殊管件及相关设备布置要求,减少了机械运行设备,从而完成热量回收、节能减排、减少运行成本等一系列节能过程。不仅大大地减少了运行过程中的电耗,而且也帮助工厂回收能量低、质量少的散热,并且帮助工厂完成节能减排,而传统工艺完全不能实现此过程。本发明投资小、易于实施,可广泛应用于石化、冶金、食品等行业中。

20、下面将结合附图和具体实施方式对本发明做进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!