一种强化溶解油及分散油多级萃取分离的装置和方法

本发明属于油类污水处理的化工环保领域,具体涉及一种强化溶解油及分散油多级萃取分离的装置和方法。

背景技术:

1、在石油化工生产制造过程中,产物或者污水中常含溶解油及分散油杂质,如何有效去除这些污染物是制造提纯和污水净化中的关键性难题。萃取法作为目前广泛应用的方法,能够利用溶解油及分散油在不同溶剂中的溶解度差异,将其从水中转移到溶解度更大的溶剂中,再通过分离该溶剂与水,达到去除溶解油及分散油的目的。传统萃取设备由于萃取相和被萃相之间的混合不充分,传质面积小,效率低,且其占地面积大、停留时间长。

2、cn112827216a公开了一种强化液-液萃取的装置和方法,通过喷射混合的方式提高了液-液萃取效率,但是其混合萃取部分需要较高流速才能发挥螺旋段的旋转湍流场作用,并且变径段会提高前后压降,导致液体流经混合萃取部分时,会产生较大的压降损失。

3、cn115040897a公开了一种超声雾化液液萃取装置,该装置通过将萃取液与样品液雾化后充分混合,达到萃取目的,避免了液体发生乳化现象,但是该装置需要将两相雾化、冷却,耗电量大,只适用于小规模的萃取。

4、cn 113082765 a公开了一种高压萃取装置及其使用方法,利用加压及旋转流场提高萃取效率,但是该装置需要轴承驱动旋转,能耗高,且加压过程对装置的耐压安全性的要求高,不适用于萃取处理量较大的场合;

技术实现思路

1、针对解决现有技术中的上述问题,在不提高占地面积及能耗的基础上有效强化传质速率,提高处理能力,本发明提供了一种强化溶解油及分散油多级萃取分离的装置和方法。

2、本发明所采用的技术方案如下:

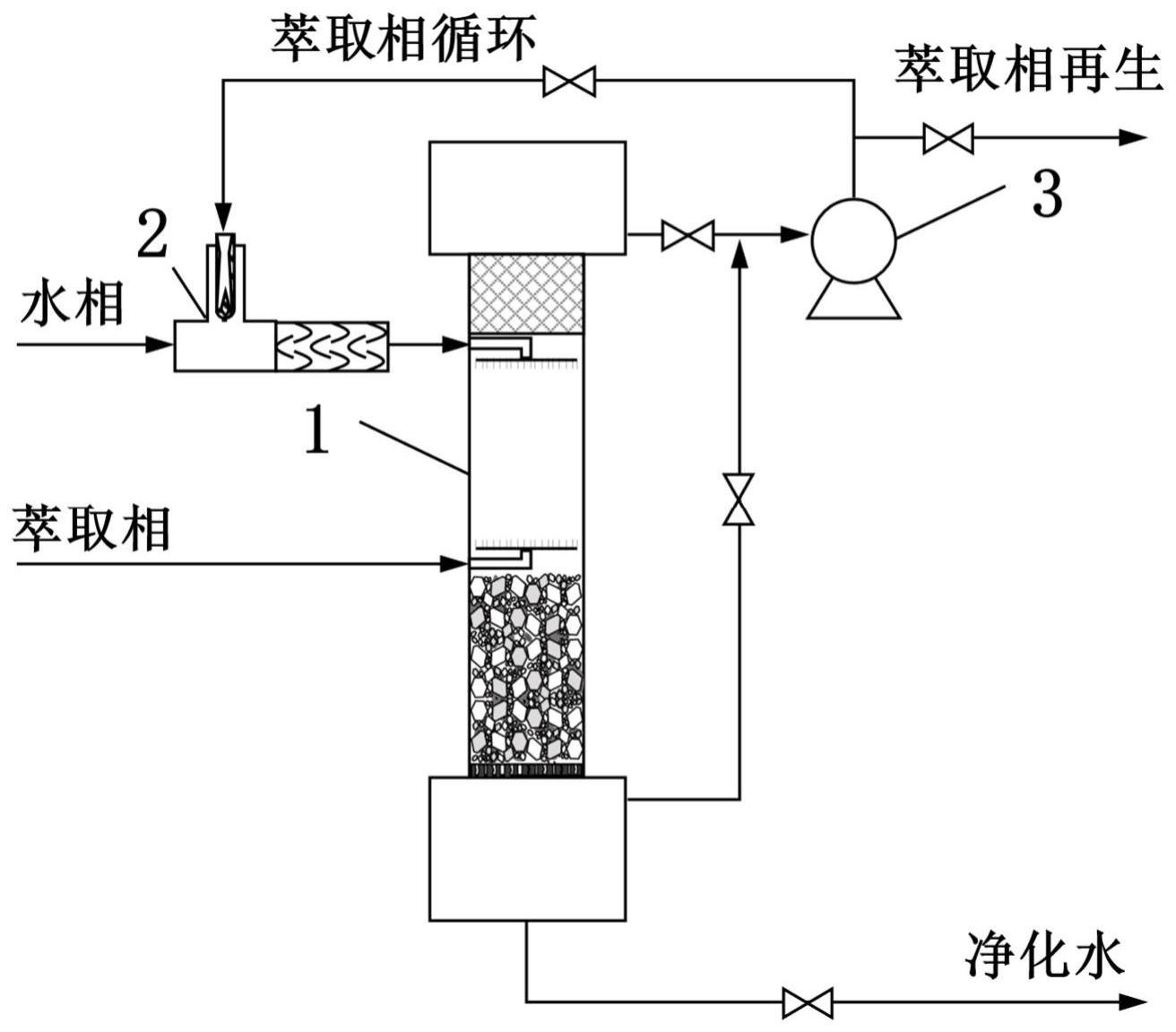

3、一种强化溶解油及分散油多级萃取分离的装置,所述强化溶解油及分散油多级萃取分离的装置包括依次连接的瓣式强化混合单元和萃取分离器、以及连设在萃取分离器和瓣式强化混合单元之间的循环泵;

4、所述萃取分离器包括逆流萃取腔、设置于逆流萃取腔上方的萃取相沉降室、以及设置于逆流萃取腔下方的水相沉降室;所述逆流萃取腔的内部自上而下依次设置有纤维除沫床层、水相均布器、液滴发生器、颗粒萃取床层、以及支撑层。

5、根据本发明的优选实施例,所述纤维除沫床层位于逆流萃取腔的顶部,用于对逆流萃取腔中上浮的萃取相进行除沫,同时让萃取相中残余的少量水相聚并,从而实现萃取相的脱水分离;

6、所述水相均布器设置于纤维除沫床层的下方,用于对进入萃取分离器的污水进行均布后进入逆流萃取腔;

7、所述颗粒萃取床层位于逆流萃取腔的底部,由亲水和亲油颗粒堆叠而成,利用亲水和亲油颗粒的聚结捕获作用捕获水相中的下行的微细萃取剂液滴,同时在床层内强化溶解油和分散油的萃取;

8、所述液滴发生器设置于颗粒萃取床层的上方,与所述水相均布器相对,用于将萃取相分散成液滴后进入逆流萃取腔;

9、所述支撑层设置于颗粒萃取床层的底部,用于支撑所述颗粒萃取床层。

10、进一步的,所述水相均布器包括相互连通的水相导流管和水相分布盘,所述水相导流管的前端连通所述逆流萃取腔侧壁上的污水进口,经弯折后的后端连通至所述水相分布盘;

11、所述水相分布盘包括沿径向分布的圆环段和用于支撑圆环段的径向支撑段;所述圆环段和径向支撑段的下表面均匀分布有若干柱状喷头。

12、优选的,所述柱状喷头的高度为1~10cm,喷头内口径为0.2~10mm。

13、根据本发明的优选实施例,所述液滴发生器包括相互连通的萃取相导流管和萃取相分布盘,所述萃取相导流管的前端连通所述逆流萃取腔侧壁上的萃取相入口,经弯折后的后端连通至所述萃取相分布盘;

14、所述萃取相分布盘包括沿径向分布的圆环段和用于支撑圆环段的径向支撑段;所述圆环段和径向支撑段的下表面均匀分布有若干液滴发生柱。

15、根据本发明的优选实施例,所述液滴发生柱包括由入口至出口段依次设置的渐缩段、混合段、渐扩段和等径段,其中:

16、所述渐缩段的渐缩角β为15°~45°;所述混合段的外壁上均匀分布有若干柱锥口,所述柱锥口前端的锥段的锥角θ为10°~60°;所述渐扩段的渐扩角γ为5°~20°。

17、优选的,所述液滴发生柱的高度为1~10cm;所述液滴发生柱的等径段的内口径为0.3~5mm。

18、根据本发明的优选实施例,所述颗粒萃取床层由亲水和亲油颗粒随机堆叠。

19、优选的,所述亲水和亲油颗粒的堆叠比例为1:4~4:1,且所述颗粒萃取床层的孔隙率为20%~90%。

20、根据本发明的优选实施例,所述水相沉降室的主体为柱形段,其底部设有水相出口,顶部向上形成渐缩段,以使其上端开口与所述逆流萃取腔的底部开口相匹配,且渐缩段部位开设有萃取相出口;

21、所述萃取相沉降室的主体同样为柱形段,其底部向下形成渐缩段,以使其底部开口与所述逆流萃取腔的上端开口相匹配,且渐缩段部位开设有萃取相出口。

22、优选的,所述水相沉降室和萃取相沉降室的渐缩段渐缩角α为15°~60°。

23、根据本发明的优选实施例,所述瓣式强化混合单元包括t字形的喷射混合腔、射流顶锥喷射器和瓣式扰流混合腔,其中:

24、所述t字形的喷射混合腔的水平段的一端为水相入口,另一端为混合液出口,其竖直段为萃取相入口,所述水相入口与所述生产分离器的水相出口连接,所述混合液出口与所述瓣式扰流混合腔连接,所述射流顶锥喷射器的前端位于所述萃取相入口内,所述瓣式扰流混合腔的出口连接所述逆流萃取腔的污水入口。

25、进一步的,所述射流顶锥喷射器由前端的半球段和后端的柱段一体连接组成,所述柱段的后端为萃取相入口,所述半球段的中心开设有柱状喷射口;所述射流顶锥喷射器的内部由循环萃取相入口至柱状喷射口依次设有渐缩口、渐扩口、以及借助喷射器内壁的支撑结构设置的顶锥结构,其中:

26、所述渐缩口的渐缩角β1为15°~45°;所述渐扩口的渐扩角γ1为5°~20°;

27、所述顶锥结构朝向萃取相出口的锥顶角θ1为45°~120°,朝向萃取相入口的锥尾角θ2为15°~30°。

28、一种强化溶解油及分散油多级萃取分离方法,采用上述的强化溶解油及分散油多级萃取分离的装置,包括以下步骤:

29、s1:待处理水相依次流入瓣式强化混合单元进入萃取分离器,随后由水相均布器均匀分布进入逆流萃取腔,并于逆流萃取腔中自上往下流动;

30、s2:萃取相经由逆流萃取腔的入口进入液滴发生器,经过液滴发生器的液滴发生柱时,利用液滴发生柱中产生的负压将外部水相由柱锥口吸入并与萃取相混合,同时,萃取相由液滴发生柱流入逆流萃取腔时,产生大量均匀的萃取相液滴,与逆流萃取腔中的水相进一步混合萃取;

31、s3:位于逆流萃取腔的水和水中携带的萃取相进一步向下通过颗粒萃取床层,利用亲水和亲油颗粒的聚并捕获作用使得萃取相液滴长大,同时粘附在颗粒床层的萃取相液滴由于与水具有相对速度,在水相剪切力下引起萃取相液滴内循环流动并强化捕获水相中的溶解油和分散油;

32、s5:位于逆流萃取腔的萃取相上浮通过纤维除沫床层进行除沫,同时纤维除沫床层让萃取相中残余的少量水相聚并,实现萃取相的脱水分离;除沫脱水后的萃取相进入萃取相沉降室;

33、s4:通过颗粒萃取床层的水相进入水相沉降室后由水相出口流出,得到去除溶解油和分散油的净化水;通过颗粒萃取床层的萃取相进入水相沉降室后漂浮聚集在水相沉降室顶部的渐缩段;

34、s6:漂浮聚集在水相沉降室底部的渐缩段以及位于萃取相沉降室的萃取相经过循环泵泵送后,一部分萃取相再生,另一部分作为循环萃取相输入射流顶锥喷射器;

35、s7:循环萃取相进入射流顶锥喷射器后产生细微萃取相液滴在喷射混合腔内与水相混合均匀,同时萃取水中的部分溶解油和分散油,之后进入瓣式扰流混合腔中强化混合萃取作用。

36、优选的,所述萃取相经过萃取相液滴发生器后产生的液滴分散粒径为0.05~2mm。

37、优选的,所述循环萃取相经过所述射流顶锥喷射器后分散为粒径为10~200μm的液滴,萃取相经过所述瓣式扰流混合腔后萃取相分散为粒径为10~50μm。

38、本发明具有以下有益效果:

39、1、本发明提供了一种通过强化混合传质以强化溶解油及分散油多级萃取分离的装置及方法,所述溶解油及分散油多级萃取的装置包括萃取分离器和瓣式强化混合单元,所述萃取分离器通过内部液滴发生器使萃取相与水相预混合,随后利用逆流混合作用进一步提高萃取效果;再结合颗粒萃取床层对萃取相液滴的聚并长大作用,在水相剪切力下引起萃取相液滴内循环流动并捕获水相中的溶解油和分散油对其深入萃取去除;漂浮聚集在水相沉降室渐缩段以及位于萃取相沉降室的萃取相经过泵送后,一部分萃取相再生,另一部分作为循环萃取相输入射流顶锥喷射器,进入顶锥喷射器的循环萃取相在喷射混合腔内与水相均混合同时萃取水中部分溶解油和分散油,之后进入瓣式扰流混合腔中强化混合萃取作用。

40、2、与传统萃取塔相比,本发明装置结构紧凑,占地小,萃取传质快,萃取效率高,过程阻力小耗能低,适用于化工、环保等领域萃取溶解油和分散油的过程。

- 还没有人留言评论。精彩留言会获得点赞!