一种剩余污泥的处理装置与处理方法与流程

本发明属于污泥生物处理领域,涉及剩余污泥的处理,尤其涉及一种剩余污泥的处理装置与处理方法。

背景技术:

1、近年来,随着污水处理厂的大量兴建,剩余污泥年产量也急速增加,剩余污泥处理技术已成为制约污水处理效果的关键因素之一。剩余污泥中有机质含量很高且具有丰富的氮(n)、磷(p)等营养元素,其中,磷是与能源、水并列的重要资源,被广泛应用于现代工农业生产中,对人类的生存和发展起到至关重要的作用。

2、磷肥作为农作物正常生长的制约因素之一,是农业生产中必不可少的消耗品。目前,磷的主要来源是开采地下磷矿石,其中,应用于农业生产的磷矿石占比高达82%。磷作为一种不可再生资源,其需求量已远超供给量,预计到2050年磷酸盐的消耗量将达到1.0×109t,全球磷短缺将成为二十一世纪最艰巨的挑战之一。

3、显然,污泥农用是一种消纳污泥并实现氮磷回收的有效途径,然而,未达到稳定化和无害化的污泥直接农用存在隐患和风险,主要涉及污泥土地施用对植物的影响、重金属在土壤中的迁移以及从土壤到植物的迁移。研究表明,在试验土地上连续施用污泥达10年后,土壤中的汞、镉、锡、锌、铜含量均很高,种植的水稻、小麦、玉米、蔬菜等受到了严重污染。目前,常用的剩余污泥处理处置方法包括污泥浓缩脱水、卫生填埋以及污泥焚烧等,污泥处理设施的投资占污水处理厂总投资的30%~40%,现有污泥处理技术仍存在诸多问题,如减量化效果较差、操作复杂、步骤繁多、资源回收率低等,并未达到污泥稳定化、无害化和资源化的处理要求。因此,开发一种生态环保且经济有效的的剩余污泥处理处置技术是亟待解决的问题。

技术实现思路

1、面对长期不断增加的磷需求量和剩余污泥处理量,本发明提供了一种剩余污泥的处理装置与处理方法,本发明的处理装置与处理方法具有生态环保、经济高效的鲜明特点,可实现污泥减量化、稳定化、无害化和资源化,极具现实意义和工程价值。

2、为了实现上述目的,本发明采用以下技术方案:

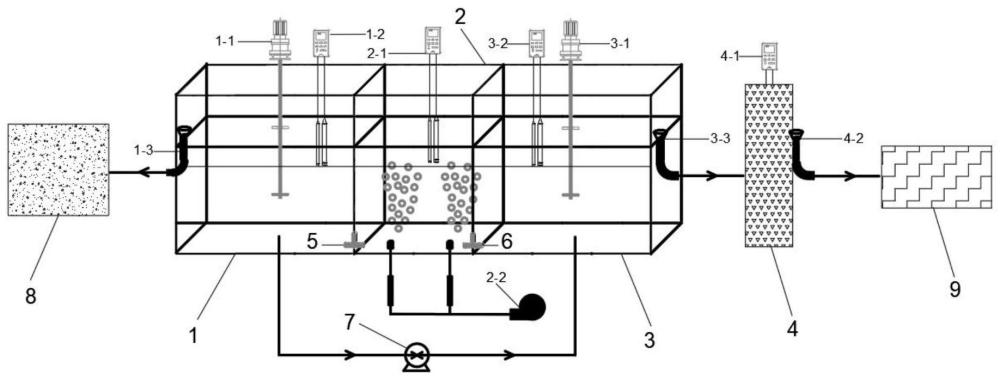

3、本发明首先提供了一种剩余污泥的处理装置,所述处理装置包括依次连接的剩余污泥氮磷分离单元、硝化单元、厌氧氨氧化单元以及深度处理单元;其中,所述剩余污泥氮磷分离单元中设有第一搅拌器和第一出水管道,所述硝化单元的底部设有曝气装置,所述厌氧氨氧化单元中设有第二搅拌器与第二出水管道,所述深度处理单元中设有第三出水管道;所述剩余污泥氮磷分离单元还与所述厌氧氨氧化单元连接,剩余污泥氮磷分离单元和硝化单元之间安装第一电动阀,硝化单元和厌氧氨氧化单元之间安装第二电动阀。

4、作为本发明的一种优选方案,所述剩余污泥氮磷分离单元中还设有第一水质测定仪,用于检测温度、ph、cod、orp和总磷。

5、作为本发明的一种优选方案,所述硝化单元中设有第二水质测定仪,用于检测温度、do、ph和氨氮。

6、作为本发明的一种优选方案,所述厌氧氨氧化单元中设有第三水质测定仪,用于检测温度、ph、cod、氨氮、亚硝态氮和硝态氮。

7、作为本发明的一种优选方案,所述深度处理单元中设有第四水质测定仪,用于检测cod、总氮和总磷。

8、作为本发明的一种优选方案,所述第一出水管道与外界的农田连接,所述第二出水管道与所述深度处理单元连接,所述第三出水管道与外界的河道连接。

9、作为本发明的一种优选方案,剩余污泥取自通过生物处理工艺进行脱氮除磷的城市污水处理厂二沉池的经离心脱水的污泥。

10、本发明还提供了采用上述处理装置的剩余污泥的处理方法,所述处理方法包括以下步骤:

11、a)厌氧释磷:剩余污泥在剩余污泥氮磷分离单元进行厌氧释磷,温度控制在10-30℃,ph控制在7.00-8.00,cod/tp控制在10-15,cod/tp通过添加腐殖酸进行调控,orp控制在-100~-200mv;当释磷速率第一次出现拐点时,根据当地农田土壤的酸碱性进行酸/碱调节,若当地农田为酸性土壤则进行酸调节,ph控制在3.50-4.00;若当地农田为碱性土壤则进行碱调节,ph控制在10.00-10.50;当释磷速率第二次出现拐点时,根据当地农田土壤的酸碱性进行修正调节,将ph调节至接近当地农田土壤的ph;当释磷速率第三次出现拐点时,厌氧释磷过程结束;沉淀20-30min后将上清液通过第一出水管道输送至农田,经磷浓度调节后可用作磷肥;

12、上述厌氧释磷过程共经历三次拐点:(1)剩余污泥中的磷包括有机磷与无机磷形式,其中,无机磷比较适宜植物的吸收利用。第一次拐点时,污泥生物厌氧过程可以将污泥中的有机形态磷有效地转化为可溶解的磷酸盐等无机磷形式。(2)剩余污泥经厌氧处理后有明显磷的释放,但污泥中仍然存在部分磷未被完全释放,且有大量磷储存在eps组分中,因此为达到最佳释磷效果,还需进一步通过酸/碱调节强化厌氧释磷效果,其中,第二次拐点时酸预调节下对于磷的增加主要归因于污泥组分中无机磷的溶解释放,而第二次拐点时碱预调节溶液中磷的增加则归因于无机磷的释放、有机磷转化为无机磷及污泥的瓦解;酸/碱调节还促进了污泥结构的松解,有助于缩短后续的污泥发酵时间。(3)酸/碱调节后的修正调节不仅有助于维持健康的农田土壤环境,而且有利于剩余污泥的化学性释磷。第三次拐点时,剩余污泥氮磷分离单元中溶液的磷浓度达到最高值且其ph值适宜于农田施用。

13、b)污泥发酵:去磷剩余污泥在剩余污泥氮磷分离单元进行发酵,温度控制在25-30℃,ph控制在10.00-11.00,并将污泥停留时间控制在5-8d;污泥发酵结束后,按照1:1-1.32:1将污泥发酵物分别通过第一电动阀和输液泵送至硝化单元和厌氧氨氧化单元;

14、污泥发酵可实现污泥减量化和稳定化,特别是剩余污泥碱性厌氧发酵,通过控制污泥龄使污泥发酵维持在水解酸化阶段,可大量积累有利于厌氧氨氧化菌生物利用的优势碳源短链脂肪酸(scfas),同时通过在污泥发酵前进行氮磷分离和磷素农用,不仅有助于同步解决当前不断增加的磷需求量和剩余污泥处理量,而且可降低后续处理单元的磷负荷,有利于本装置的长期稳定运行。

15、c)好氧硝化:硝化单元通过曝气装置实现泥水混合,do控制在2.0-3.0mg/l,ph控制在7.50-8.00,温度控制在25-30℃;当氨氮浓度为0mg/l时好氧硝化过程结束,将尾水通过第二电动阀送至厌氧氨氧化单元;

16、硝化菌包括氨氧化细菌(ammonium oxidizing bacteria,aob)和亚硝酸盐氧化细菌(nitrite oxidizing bacteria,nob)两个菌群,前者可将氨氮(nh4+-n)氧化为亚硝态氮(no2--n),后者可进一步将亚硝态氮(no2--n)氧化为硝态氮(no3--n)。aob将nh4+-n氧化no2--n的过程称为短程硝化(partial nitrification,pn)反应,而aob和nob联合将nh4+-n氧化为no3--n的过程称为硝化(nitrification)反应。由于aob和nob通常在硝化污泥中一起出现,因此硝化反应远比pn反应容易实现和控制。

17、d)厌氧脱氮:厌氧氨氧化单元通过第二搅拌器实现泥水混合,温度控制在30-37℃,ph控制7.27-7.29,碳氮比控制在0.43-1.67;当氨氮、亚硝态氮和硝态氮浓度之和为2.0mg/l时厌氧氨氧化过程结束;将尾水通过第二出水管道送至深度处理单元;

18、厌氧氨氧化(anaerobic ammonium oxidation,anammox)细菌实现nh4+-n和no3--n同步去除的生物反应为短程硝酸盐异化还原为铵(partial dissimilatory nitratereduction to ammonium,pdnra)耦合厌氧氨氧化(pdnra-anammox)反应,该过程包括两步:厌氧氨氧化细菌首先利用有机碳源作为还原剂,通过pdnra反应将原水中的no3--n转化为中间产物no2--n,随后通过anammox反应将原水中的nh4+-n和生成的no2--n转化为氮气(n2)。因此,厌氧氨氧化细菌可耦合硝化细菌通过更加高效、便捷、稳定的nitrification-pdnra-anammox工艺实现氮素的去除,进而避免了pn-anammox工艺所需的淘洗nob并富集aob的复杂工作。

19、e)深度处理:深度处理单元中填充sds与dtab复配改性活性炭,水力停留时间hrt控制在2-4h,滤料粒度控制在20目×50目,出水通过第三出水管道排至周边河道重新进行自然循环。

20、作为本发明的一种优选方案,步骤e)中,sds与dtab复配改性活性炭的制备方法为:按照20ml sds与dtab复配溶液/g活性炭配置sds与dtab复配溶液,sds初始浓度为0.05-0.10mol/l,dtab初始浓度为0.01-0.02mol/l,ph控制在4.50-5.50,改性温度控制在20-30℃,改性时间控制在4-5h。

21、相较于未改性活性炭,sds与dtab复配改性活性炭的表面变得更加粗糙且凹凸不平,其bet比表面积、外表面积和总孔容积均显著增加,氮磷吸附效果显著增强;同时,其酸性含氧官能团含量也更加丰富,重金属吸附效果显著增强。

22、与现有技术相比,本发明具有以下有益效果:本发明的装置与方法具有鲜明的生态环保和经济有效特征,可实现污泥减量化、稳定化、无害化和资源化,通过在污泥发酵前进行氮磷分离和磷素农用,不仅有助于同步解决当前不断增加的磷需求量和剩余污泥处理量,而且可降低后续处理单元的磷负荷,有利于本装置的长期稳定运行,具有现实意义和工程价值。

- 还没有人留言评论。精彩留言会获得点赞!