一种基于电絮凝的润滑油再生废水处理方法与装置与流程

本发明涉及废水处理,特别涉及一种基于电絮凝的润滑油再生废水处理方法与装置。

背景技术:

1、废润滑油的再生处理技术主要有溶剂萃取法、蒸馏-加氢法、膜分离等。在废润滑油进行再生产时,原料需要通过加氢精制、汽提、碱洗等过程来提升润滑油品质,上述过程会产生大量废润滑油再生废水。有数据表明,通常每再生1吨的废润滑油,大约会产生2.3吨的废润滑油再生废水。这些废水中含有大量有害物质,如酮类、醚类、酚类等。若不经过适当处理,将会危害环境。因此迫切需要一种合适的处理方法对废润滑油再生废水进行处理。

2、废润滑油再生废水有机物浓度高,可生化性差,一般其它相似的含油废水的预处理方法,主要有混凝、氧化、电絮凝、膜过滤及吸附等技术。专利cn 116495912 a公开了一种采用“隔油+破乳沉淀+氧化沉淀+蒸发+生化”的工艺处理润滑油再生废水,在该工艺中破乳沉淀和氧化沉淀处理均需要投加大量的化学药剂,污水处理成本高,而且会产生二次污染;专利cn 116253479 a公开了一种含润滑油再生废水的处理方法,包括除油工艺、过滤工艺、混合工艺、超滤工艺、高温破解工艺、气浮工艺等多种工艺,操作复杂,成本高。此外,对于废润滑油再生废水的毒性,也并未得到有效降低。

技术实现思路

1、鉴于上述状况,本发明的主要目的是为了提出一种基于电絮凝的润滑油再生废水处理方法与装置,以解决上述技术问题。

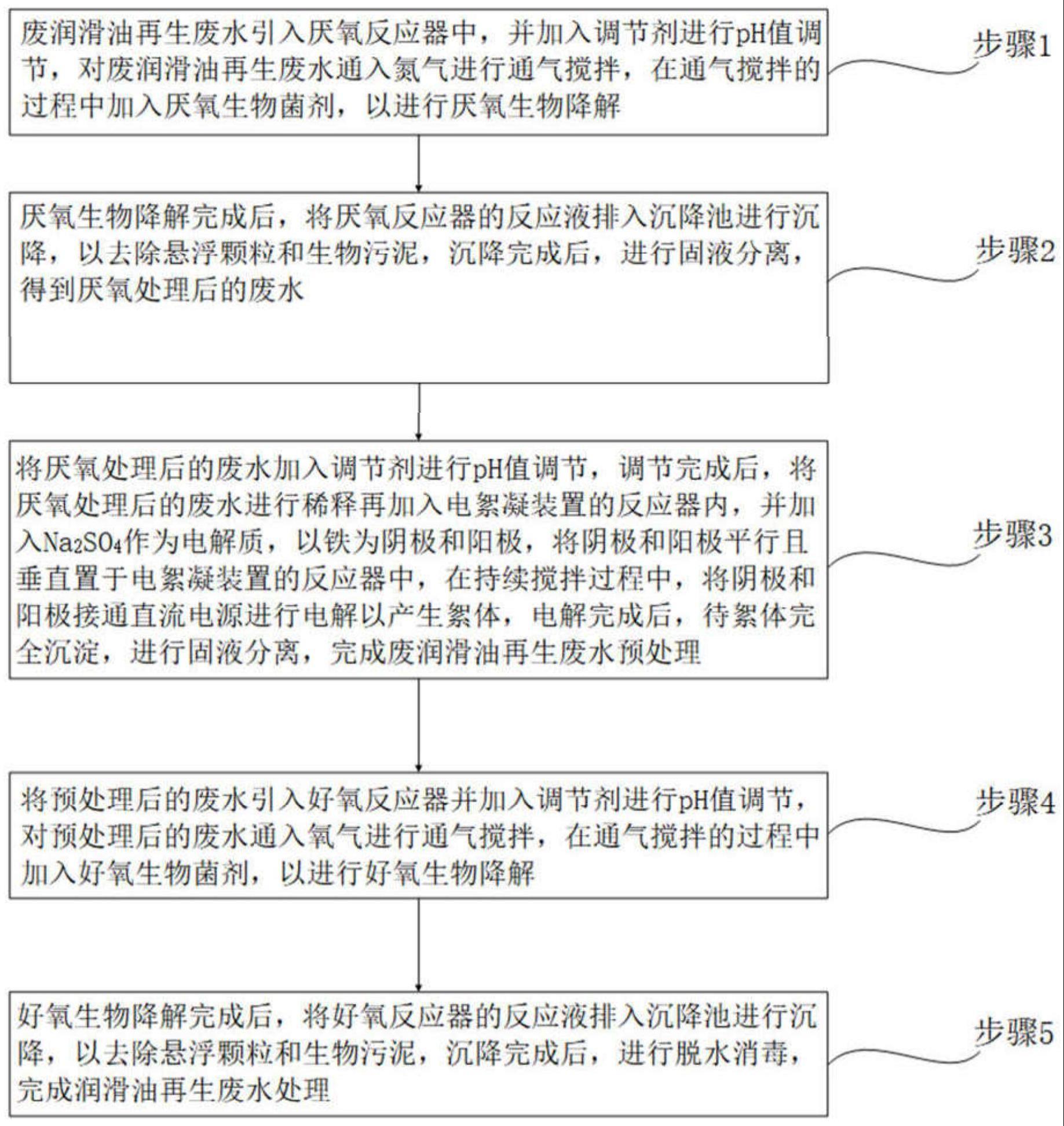

2、本发明提供了一种基于电絮凝的润滑油再生废水处理方法,所述方法包括如下步骤:

3、步骤1、废润滑油再生废水引入厌氧反应器中,并加入调节剂进行ph值调节,对废润滑油再生废水通入氮气进行通气搅拌,在通气搅拌的过程中加入厌氧生物菌剂,以进行厌氧生物降解;

4、步骤2、厌氧生物降解完成后,将厌氧反应器的反应液排入沉降池进行沉降,以去除悬浮颗粒和生物污泥,沉降完成后,进行固液分离,得到厌氧处理后的废水;

5、步骤3、将厌氧处理后的废水加入调节剂进行ph值调节,调节完成后,将厌氧处理后的废水进行稀释再加入电絮凝装置的反应器内,并加入na2so4作为电解质,以铁为阴极和阳极,将阴极和阳极平行且垂直置于电絮凝装置的反应器中,在持续搅拌过程中,将阴极和阳极接通直流电源进行电解以产生絮体,电解完成后,待絮体完全沉淀,进行固液分离,完成废润滑油再生废水预处理;

6、步骤4、将预处理后的废水引入好氧反应器并加入调节剂进行ph值调节,对预处理后的废水通入氧气进行通气搅拌,在通气搅拌的过程中加入好氧生物菌剂,以进行好氧生物降解;

7、步骤5、好氧生物降解完成后,将好氧反应器的反应液排入沉降池进行沉降,以去除悬浮颗粒和生物污泥,沉降完成后,进行脱水消毒,完成润滑油再生废水处理。

8、进一步的,在所述步骤1中,ph值为7~8,搅拌速率为6~30m/min。

9、进一步的,在所述步骤3中,电解时间为15~40min,电流密度为5~25ma/cm2,ph值为5~9,阴极和阳极间距离为1~3cm,na2so4浓度为3g/l。

10、进一步的,在所述步骤3中,电絮凝装置包括有若干反应器,反应器为立方体容器,反应器上部为供溶液进入的开口,反应器工作体积为500ml。

11、进一步的,在所述步骤3中,在每个反应器的侧壁上设有不同间距的平行槽,阴极和阳极分别穿插在不同的平行槽内。

12、进一步的,在所述步骤3中,在持续搅拌过程中,采用磁力搅拌器。

13、进一步的,在所述步骤3中,在进行电解时,对应的电流密度为15ma/cm2,初始ph值为7,阴极和阳极间距为2cm,电解时间为30min。

14、进一步的,在所述步骤4中,通入氧气进行通气搅拌过程中,预处理后的废水氧浓度为2~5mg/l,ph值为6.5~8,搅拌速率为15~60m/min。

15、一种用于润滑油再生废水的预处理装置,所述装置应用上述的一种基于电絮凝的润滑油再生废水处理方法,所述装置包括有电絮凝装置和直流电源,电絮凝装置包括有若干反应器,反应器内盛有na2so4电解质溶液,反应器为立方体容器,反应器上部为供溶液进入的开口,在每个反应器的侧壁上设有不同间距的平行槽,并在每个反应器的不同的平行槽内分别穿插有阴极和阳极,阴极和阳极采用铁制成,阴极和阳极与直流电源电连接。

16、与现有技术相比,本发明具有如下有益效果:

17、1、本发明使用电絮凝预处理润滑油再生废水,能有效去除有机污染物,经电絮凝预处理后,废水中大量有毒污染物都得到有效去除。其中,酚类和醇类基本被完全去除,醚类去除率在39.31%~100%,废水毒性得到了显著降低,极大改善废水的可生化能力,后续再进行好氧生物降解后,极大的降低废水处理后的毒性,以达到出水排放标准,保证水质的安全性。

18、2、本发明利用厌氧生物降解,在这个过程中,还可以收集产生的甲烷等有用气体,并电絮凝预处理润滑油再生废水,可从电絮凝过程中回收利用产生的氢气,可降低废润滑油再生废水处理过程中的能耗。

19、3、本发明利用厌氧生物降解,将废水中的难生化有机物转化为易生化有机物,再利用电絮凝预处理润滑油再生废水,去除有机污染物,降低废水毒性,极大改善废水的可生化能力,使后续进行好氧生物降解时更容易被分解、代谢或降解,极大的降低废水处理后的毒性,以达到出水排放标准,保证水质的安全性。

20、4、本发明采用硫酸钠作为电解质,硫酸钠是一种相对稳定的化合物,具有较高的溶解度和离子导电能力。在电解过程中,它可以提供稳定的离子导电,并且不易被分解。并且硫酸钠是一种广泛存在且成本较低的化合物。它可以在相对较低的成本下大量生产,更适用于于工业生产和大规模应用。

21、5、本发明采用铁作为电极,铁是一种良好的电极材料,具有较高的电导率和电化学活性。与铝盐铁盐相比,铁电极在电解质中的电解过程中能够更有效地促进反应,并产生更高的电流密度。并且铁是可再生的材料,可以在电解过程中被电化学反应转化为相应的离子形式,然后通过适当的控制和回收方法得以再利用。这种可回收性使得电解过程更加环保和经济可行。

22、本发明的附加方面与优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实施例了解到。

技术特征:

1.一种基于电絮凝的润滑油再生废水处理方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的一种基于电絮凝的润滑油再生废水处理方法,其特征是,在所述步骤1中,ph值为7~8,进行通气搅拌时对应的搅拌速率为6~30m/min。

3.根据权利要求2所述的一种基于电絮凝的润滑油再生废水处理方法,其特征是,在所述步骤3中,在进行电解时,对应的电解时间为15~40min,电流密度为5~25ma/cm2,ph值为5~9,阴极和阳极间距离为1~3cm,na2so4浓度为3g/l。

4.根据权利要求3所述的一种基于电絮凝的润滑油再生废水处理方法,其特征是,在所述步骤3中,电絮凝装置包括有若干反应器,反应器为立方体容器,反应器上部为供溶液进入的开口,反应器工作体积为500ml。

5.根据权利要求4所述的一种基于电絮凝的润滑油再生废水处理方法,其特征是,在所述步骤3中,在每个反应器的侧壁上设有不同间距的平行槽,阴极和阳极分别穿插在不同的平行槽内。

6.根据权利要求5所述的一种基于电絮凝的润滑油再生废水处理方法,其特征是,在所述步骤3中,在持续搅拌过程中,采用磁力搅拌器。

7.根据权利要求6所述的一种基于电絮凝的润滑油再生废水处理方法,其特征是,在所述步骤3中,在进行电解时,对应的电流密度为15ma/cm2,初始ph值为7,阴极和阳极间距为2cm,电解时间为30min。

8.根据权利要求8所述的一种基于电絮凝的润滑油再生废水处理方法,其特征是,在所述步骤4中,通入氧气进行通气搅拌过程中,预处理后的废水氧浓度为2~5mg/l,ph值为6.5~8,搅拌速率为15~60m/min。

9.一种用于润滑油再生废水的预处理装置,其特征在于,所述装置应用如权利要求1至8任意一项所述的一种基于电絮凝的润滑油再生废水处理方法,所述装置包括有电絮凝装置和直流电源,电絮凝装置包括有若干反应器,反应器内盛有na2so4电解质溶液,反应器为立方体容器,反应器上部为供溶液进入的开口,在每个反应器的侧壁上设有不同间距的平行槽,并在每个反应器的不同的平行槽内分别穿插有阴极和阳极,阴极和阳极采用铁制成,阴极和阳极与直流电源电连接。

技术总结

本发明提出一种基于电絮凝的润滑油再生废水处理方法与装置,该方法包括:将废润滑油再生废水引入厌氧反应器中,以进行厌氧生物降解,厌氧生物降解完成后,进行沉降,并进行固液分离,将厌氧处理后的废水加入电絮凝装置的反应器内,并加入Na<subgt;2</subgt;SO<subgt;4</subgt;作为电解质,以铁为阴极和阳极,并接入直流电源进行电解操作,以实现废润滑油再生废水预处理,将预处理后的废水引入好氧反应器以进行好氧生物降解,好氧生物降解完成后,进行沉降、脱水和消毒,完成润滑油再生废水处理。本发明利用厌氧生物降解,使难生化有机物转化为易生化有机物,再利用电絮凝预处理润滑油再生废水,使后续进行好氧生物降解时更容易被分解、代谢或降解,以保证水质的安全性。

技术研发人员:单莉莉,吴宗美,祝泽兵,廖志民,谢锦文,王佳琪

受保护的技术使用者:江西金达莱环保股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!