一种丙烯酸酯蒸馏残液的处理方法与流程

本发明涉及工业污水处理,特别涉及一种丙烯酸酯蒸馏残液的处理方法。

背景技术:

1、涂料生产过程中,丙烯酸烯酯涂料生产需要经历多步精馏操作,该过程将伴随大量高浓度蒸馏残液产生。每生产1吨丙烯酸及其酯产品,约产生废液1.2吨,这类废液cod高、热值低,且难以物化分解。目前,针对涂料生产过程中含有丙烯酸酯等组分的高浓度蒸馏残液的处理越来越受到重视。

2、对于涂料生产过程中丙烯酸酯蒸馏残液的处理方法,直接焚烧法可将废水中的有机物在高温下分解成水和二氧化碳,所需的温度高达950℃以上,需要消耗大量额外的燃料,且在焚烧炉排放出来的烟气中含有大量的挥发性有机物,需要对烟气进行二次净化处理,其运行成本高、能耗大,处置时还需考虑防腐成本。生物法是通过微生物自身的新陈代谢处理有机废水的一种方法,包括好氧生物处理及厌氧生物处理。好氧处理必须对原水进行较大比例的稀释,处理设备的占地面积比较大,增加投资费用以及后期运行费用,经济可行性较差。厌氧处理后出水cod及其他指标通常难以达标且不稳定,处理时间长,有臭味。催化氧化法因其高温、高压的处理条件,对设备材质、操作安全有严格的要求,限制了其在工业上的应用。因此,亟需开发一种流程简单、环境友好、适用于工业化生产,且处理效果好的丙烯酸酯蒸馏残液的处理方法。

技术实现思路

1、本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明的目的在于提供一种丙烯酸酯蒸馏残液的处理方法。

2、本发明提供了一种丙烯酸酯蒸馏残液的处理方法,包括以下步骤:

3、1)将丙烯酸酯蒸馏残液经过蒸馏,得到浓缩产物与馏出液;

4、2)将步骤1)所得的浓缩产物进行焚烧处置;将步骤1)所得的馏出液进行物化处置。

5、优选地,所述的丙烯酸酯蒸馏残液为涂料生产过程中产生的丙烯酸酯蒸馏残液。

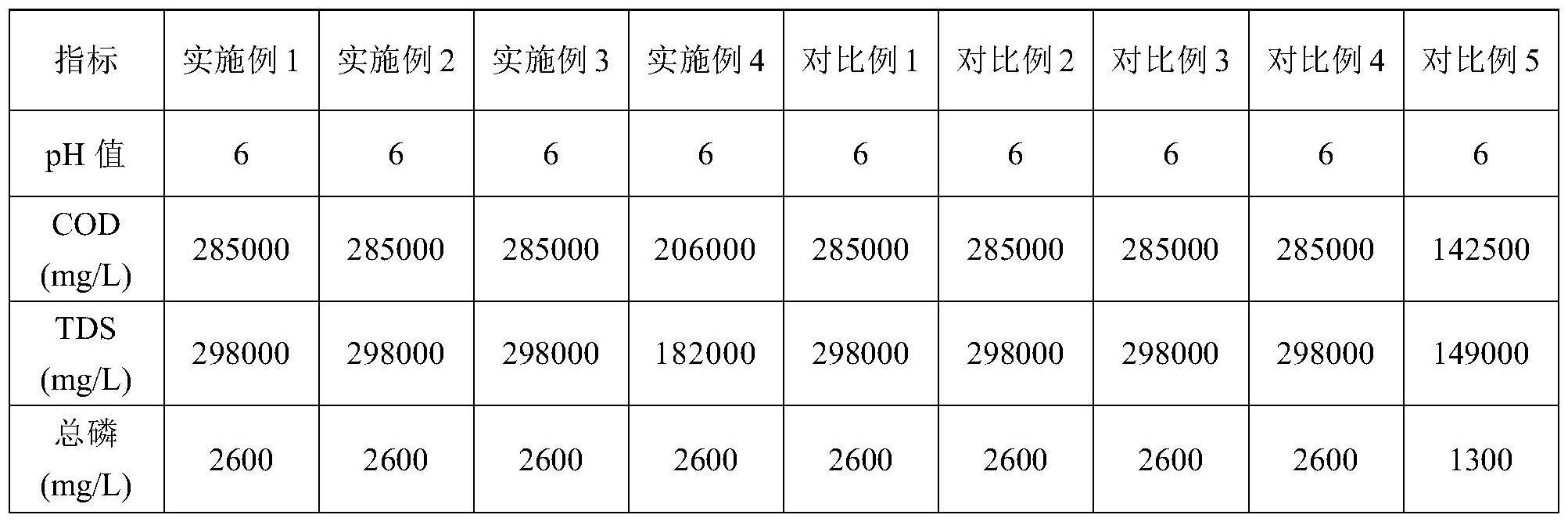

6、优选地,所述的丙烯酸酯蒸馏残液的水质参数为如下至少一项:cod含量206000~499000mg/l;tds含量171000~482000mg/l;总磷含量1050~4400mg/l;热值900~1300cal/g;钠离子含量46500~75000mg/l;氯含量0.94%~1.93%;硫含量1.38%~2.88%;氟含量0~1.91%;ph值5~12;氨氮浓度0~5.4mg/l;总氮含量296~550mg/l;硝酸根浓度4.34~2300mg/l;总铬含量3.5~6.5mg/l;六价铬含量0.2~1.75mg/l;铜含量435~800mg/l;镍离子含量14.5~34.5mg/l;铁离子含量36~100mg/l;硫酸盐浓度531~800mg/l;碱度20000~47000mg/l。

7、优选地,所述步骤1)中,所述丙烯酸酯蒸馏残液在蒸馏之前,还包括调节ph值的步骤;进一步优选地,所述调节ph值的操作中ph值调节至2~11。

8、优选地,所述步骤1)中,所述调节ph值的操作中所用试剂包括盐酸、硫酸、废酸和氢氧化钠中的一种;进一步优选地,所述步骤1)中,所述调节ph值的操作中废酸包括废盐酸、废硫酸、废磷酸中的至少一种。

9、优选地,所述步骤1)中,所述调节ph值的操作中还包括在丙烯酸酯蒸馏残液中加入试剂后搅拌混匀的操作。

10、优选地,所述步骤1)中,所述调节ph值的操作中还包括出现油脂和结晶时进行过滤分离的操作。

11、优选地,所述步骤1)中,所述蒸馏包括常压蒸馏和减压蒸馏中的至少一种。

12、选地,所述步骤1)中,所述常压蒸馏的温度为105~115℃;进一步优选地,所述步骤1)中,所述常压蒸馏的温度为108~112℃。

13、优选地,所述步骤1)中,所述常压蒸馏的升温速率为0.2~15℃/min;进一步优选地,所述步骤1)中,所述常压蒸馏的升温速率为0.2~12℃/min。

14、优选地,所述步骤1)中,所述常压蒸馏的时间为5~120min;进一步优选地,所述步骤1)中,所述常压蒸馏的时间为10~80min。

15、优选地,所述步骤1)中,所述减压蒸馏的温度为60~100℃;进一步优选地,所述步骤1)中,所述减压蒸馏的温度为70~95℃。

16、优选地,所述步骤1)中,所述减压蒸馏的真空度为-800至-600mbar;进一步优选地,所述步骤1)中,所述减压蒸馏的真空度为-750至-650mbar。

17、优选地,所述步骤1)中,所述减压蒸馏的时间为360~720min;进一步优选地,所述步骤1)中,所述减压蒸馏的时间为480~600min。

18、优选地,所述步骤1)中,所述减压蒸馏辅以蒸汽加热。

19、优选地,所述步骤1)中,所述浓缩产物包括浓缩母液和结晶盐中的至少一种。

20、优选地,所述步骤1)中,所述浓缩产物为结晶盐时还包括排出收集和冷却的操作。

21、优选地,所述步骤1)中,所述浓缩产物作为辅助燃料使用。

22、优选地,所述步骤1)中,所述馏出液作为污水处理的调酸试剂使用;进一步优选地,所述馏出液为强酸性,cod和tds浓度低,作为高cod和tds浓度废液的调酸试剂使用。

23、优选地,所述步骤1)中,所述馏出液作为污水处理的有机碳源使用;进一步优选地,所述馏出液中的小分子有机酸作为污水生化处理中的有机碳源使用。

24、优选地,所述步骤2)中,所述焚烧处置包括直接焚烧和先混合拌料再焚烧中的一种。

25、优选地,所述步骤2)中,所述浓缩产物为浓缩母液时采用直接焚烧。

26、优选地,所述步骤2)中,所述浓缩产物为结晶盐时先混合拌料再焚烧;进一步优选地,所述浓缩产物为结晶盐时先与半固态或高粘的易燃或强酸性物料混合拌料,再进行焚烧处置。

27、优选地,所述步骤2)中,所述焚烧处置具体操作如下:将浓缩产物在回转窑内焚烧转化为烟气、炉渣和飞灰。

28、优选地,所述步骤2)中,所述焚烧处置回转窑温度为700~1000℃;进一步优选地,所述步骤2)中,所述焚烧处置回转窑温度为800~900℃。

29、优选地,所述步骤2)中,所述焚烧处置时间为40~80min;进一步优选地,所述步骤2)中,所述焚烧处置时间为50~70min。

30、优选地,所述步骤2)中,所述焚烧处置回转窑倾斜度设计值为1~2%;进一步优选地,所述步骤2)中,所述焚烧处置回转窑倾斜度设计值为1.3~1.7%。

31、优选地,所述步骤2)中,所述焚烧处置回转窑转速为0.2~1.2转/min;进一步优选地,所述步骤2)中,所述焚烧处置回转窑转速为0.4~1转/min。

32、优选地,所述步骤2)中,所述焚烧处置所得产物烟气依次经二燃室、余热锅炉、急冷塔、布袋除尘与二级湿法脱硫进行处置后排放,排烟温度为140℃,烟囱高度80米。

33、优选地,所述步骤2)中,所述烟气经二燃室处置时,温度为1100~1200℃,停留时间大于2s,并辅以二次风处理。

34、优选地,所述步骤2)中,所述烟气经余热锅炉处置时,温度为1000~1200℃,出口烟气温度不低于600℃,余热锅炉产生的蒸汽压强为1.6mpa,温度为210℃。

35、优选地,所述步骤2)中,所述烟气经余热锅炉处置时,在余热锅炉第一炉膛使用非催化还原脱氮系统(sncr),所用还原剂为尿素,所述还原剂在余热锅炉第一炉膛下部喷入。

36、优选地,所述步骤2)中,所述烟气经急冷塔处置时,烟气温度由600℃降至195℃,降温时间为0.6~0.8s。

37、优选地,所述步骤2)中,所述烟气处置中,在急冷塔和袋式除尘器之间设置石灰和活性炭喷入装置。

38、优选地,所述步骤2)中,所述烟气经二级湿法脱硫处置时,喷淋碱液;进一步优选地,所述步骤2)中,所述烟气经二级湿法脱硫处置时,喷淋30wt%naoh溶液。

39、优选地,所述步骤2)中,所述烟气经二级湿法脱硫处置时,喷淋液定期排出进行污水处理。

40、优选地,所述步骤2)中,所述焚烧处置所得产物炉渣通过磁选技术回收铁。

41、优选地,所述步骤2)中,所述焚烧处置所得产物飞灰进行螯合填埋。

42、优选地,所述步骤2)中,所述物化处置的具体操作为:馏出液依次经过蒸发系统、生化系统和膜处理系统进行处置。

43、优选地,所述步骤2)中,所述物化处置还包括将馏出液与其他废液混合得到混合液的操作。

44、优选地,所述步骤2)中,所述蒸发系统为三效蒸发系统;进一步优选地,所述三效蒸发系统处置的具体操作为:将馏出液与其他废液的混合液泵进三效蒸发系统,依次进入三、二效降膜循环、一效强制循环蒸发器进行浓缩,提高到一定浓度后,进行离心分离结晶盐与三效蒸发废液。

45、优选地,所述步骤2)中,所述生化系统处置包括水解酸化和两级a/o厌氧好氧生化。

46、优选地,所述步骤2)中,所述生化系统处置水解酸化的停留时间为12~24h。

47、优选地,所述步骤2)中,所述生化系统处置两级a/o厌氧好氧生化的停留时间分别在12~20h、24~30h、5~20h、20~30h。

48、优选地,所述步骤2)中,所述生化系统处置生化池水温为20~35℃。

49、优选地,所述步骤2)中,所述生化系统处置生化池ph值为7~8.5。

50、优选地,所述步骤2)中,所述膜处置系统包括两级纳滤膜(nf)、反渗透膜(ro)与碟管式反渗透膜(dtro);进一步优选地,所述步骤2)中,所述nf、ro、dtro膜系统的运行压力分别在0.2~0.65mpa、0.4~1.5mpa、1.5~3mpa。

51、优选地,所述步骤2)中,所述馏出液经物化处置后用作回用水。

52、与现有技术相比,本发明的有益效果是:

53、(1)本发明提供的丙烯酸酯蒸馏残液的处理方法,流程简单,操作灵活,成本低,适用于工业化生产。可根据进场危废废酸情况、进场焚烧物料固液比等决定蒸馏方式,进场废酸较多加酸调节ph后进行蒸馏,进场焚烧固体物料较少可不调ph或加碱调节ph后进行蒸馏。

54、(2)本发明提供的丙烯酸酯蒸馏残液的处理方法,无三废排放,环境影响小。浓缩产物经过焚烧处置转化为烟气、炉渣和飞灰。烟气经二燃室处置可去除二噁英等99.99%的有害成分,经余热锅炉中sncr去除nox,石灰和活性炭喷入装置可去除酸性物质,吸附重金属、二噁英等有害物质,袋式除尘器可去除细小飞灰,碱液循环喷淋可去除剩余的酸性和有害物质,喷淋液排出进行污水处理,经处理的烟气达到排放标准;炉渣通过磁选技术回收铁;飞灰进行螯合填埋;馏出液收集后经物化处置处理达标。

55、(3)本发明提供的丙烯酸酯蒸馏残液的处理方法,中间产物及末端产物均可再利用,有效节约成本。蒸馏得到的浓缩产物热值高,可以作为辅助燃料;馏出液为强酸性、cod和tds浓度低,可用作高cod和tds浓度废液的稀释调酸除油或稀释调酸芬顿或蒸发调酸的过程,或作为污水生化处置中的有机碳源;馏出液经物化处置后,可用作回用水。

56、(4)本发明提供的丙烯酸酯蒸馏残液的处理方法,可对cod含量高、热值低,且难以物化分解的丙烯酸酯蒸馏残液进行有效处理,高效去除cod、tds和总磷,实现无害化处置。其中,cod的去除率最高可达99%,tds去除率高于97%,总磷去除率可达99.9%以上。

- 还没有人留言评论。精彩留言会获得点赞!