一种适用于拼装式净化槽的腔室隔板及净化槽的制作方法

本发明涉及净化槽领域,具体涉及一种适用于拼装式净化槽的腔室隔板及净化槽。

背景技术:

1、净化槽用于分散式生活污水或者类似生活污水在腔体内分阶段的处理,通过沉淀分离和生物处理去除固体颗粒物和可溶性有机物。净化槽内部通过隔板划分为多个腔室,污水在腔室内进行分阶段处理。拼装式净化槽能够降低运输体积从而提高移动运输效率,并且,通过调整净化槽内部隔板的位置能够改变腔室尺寸。

2、污水进入拼装式净化槽后,预缺氧室进行预处理,去除比重比较大的颗粒及悬浮物,提高污水的可生化性;之后,穿过隔板依次进入缺氧室、好氧室及沉淀消毒室,缺氧室和好氧室分别装有不同载体,在载体的生物膜作用下,去除可溶性有机物;最后,沉淀消毒室过水三角堰设置消毒装置,对出水进行消毒处理。由于净化槽内不同腔室污水净化功能不同,所对应腔室的隔板上需要安装不同的功能零部件,以满足净化槽内过水、过滤或阻隔等需求,对应拼装式净化槽,腔室通过安装不同结构的隔板,来达到不同阶段污水净化的功能需求。

3、目前的拼装式净化槽隔板多为专用结构,隔板基体的结构相差较大,所采用的隔板基体并不适用于多种功能零部件的安装,一方面隔板基体无法通用导致生产成本增加,另一方面净化槽所对应的隔板插槽需要进行分别设计,一类腔室隔板无法安装至另一类腔室隔板插槽区域,难以满足拼装式净化槽自由调整隔板位置以调整腔室状态的需求。致使拼装式净化槽设备整体成本过高,降低了其在污水处理领域的使用率。

技术实现思路

1、本发明的目的是针对现有技术存在的缺陷,提供一种适用于拼装式净化槽的腔室隔板及净化槽,采用结构一致、功能部件安装便捷、抗压能力强及使用率高的隔板基体,依据布置在拼装式净化槽内的位置调整隔板基体上功能孔位置、选择相应的功能部件,使隔板在拼装式净化槽内能够自由调整位置,降低使用成本,满足污水净化功能需求。

2、本发明的第一目的是提供一种适用于拼装式净化槽的腔室隔板,采用以下方案:

3、包括隔板基体,隔板基体的迎水面和背水面均分布有主凸部和副凸部,主凸部和副凸部依次间隔布置,主凸部与副凸部之间的凹部内、副凸部与副凸部之间的凹部内均设有加强筋,凹部内壁结合加强筋形成沿凹部长度方向依次分布的凹槽;隔板基体的周向边沿形成插接部,隔板基体上开设有功能孔并安装有功能部件。

4、进一步的,所述迎水面分布有间隔布置的两个主凸部,背水面分布有间隔布置的三个主凸部,相邻主凸部之间设有若干副凸部,隔板基体一侧的主凸部和副凸部均对应隔板基体另一侧的凹部。

5、进一步的,所述背水面位于中间位置的主凸部沿隔板基体的中线布置,主凸部的长度方向与加强筋所在平面垂直。

6、进一步的,其中一个隔板基体中部开设功能孔为两个矩形孔,背水面对应矩形孔位置一一对应扣罩有平流挡板,平流挡板侧面连接主凸部并在内部形成平流通道,平流通道顶部开口延伸至主凸部顶端,平流通道底部开口延伸至主凸部底部与矩形孔之间。

7、进一步的,其中一个隔板基体上部开设功能孔为一个矩形孔,迎水面对应矩形孔扣罩有挡渣板,挡渣板侧面连接副凸部并形成顶部和顶部开口的挡渣通道,矩形孔对应背水面的一端布置有过水网板。

8、进一步的,其中一个隔板基体下部开设功能孔为一个矩形孔,矩形孔对应背水面的一端布置有过水网板。

9、进一步的,其中一个隔板基体上部开设功能孔为一个矩形孔,背水面对应矩形孔扣罩有集水槽,集水槽侧面和底部连接隔板基体并形成顶部开口的集水通道,迎水面对应矩形孔扣罩有过水挡板,过水挡板为网状板。

10、进一步的,所述过水挡板包括弧形面和弓形面,弧形面两侧分别设有弓形面,以使过水挡板内部形成弓形截面的腔体。

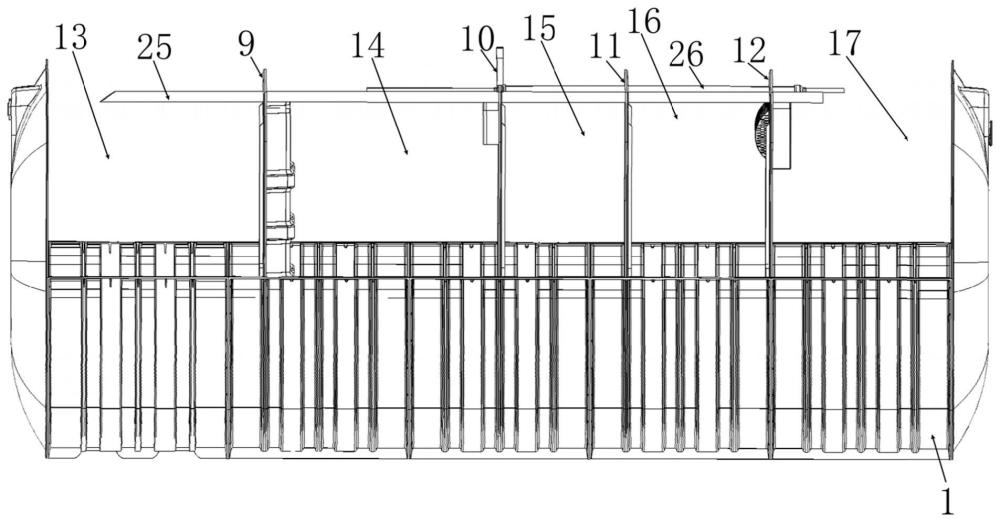

11、本发明的第二目的是提供一种净化槽,利用如第一目的所述的适用于拼装式净化槽的腔室隔板。

12、进一步的,所述净化槽内设有插接槽,隔板基体的插接部与净化槽内的插接槽插接配合。

13、与现有技术相比,本发明具有的优点和积极效果是:

14、(1)针对目前拼装式净化槽内隔板结构不合理导致隔板难以批量生产以及不便调整位置的问题,采用结构一致、功能部件安装便捷、抗压能力强及使用率高的隔板基体,依据布置在拼装式净化槽内的位置调整隔板基体上功能孔位置、选择相应的功能部件,使隔板在拼装式净化槽内能够自由调整位置,降低使用成本,满足污水净化功能需求。

15、(2)安装于拼装式净化槽不同位置的隔板能够采用相同的隔板基体制作,减少生产隔板基体时模具的更换,开设功能孔、安装功能部件后形成符合位置、功能需求的隔板,隔板基体边沿的插接部能够与拼装式净化槽上的插接槽配合,保证隔板的自由插接调整位置。

16、(3)采用凸部和凹部形成的凹凸板件结构,并在凹部上安装加强筋,提高隔板基体的强度,同时凹部、凸部和加强筋也作为辅助定位元件,便于功能部件在隔板基体上定位安装位置,降低功能孔和功能部件的定位安装难度,提高加工效率。

17、(4)隔板基体上采用差异布置的主凸部、副凸部,并在形成的凹部上安装加强筋,有利于提高隔板的抗压能力,避免隔板变形断裂,同时,功能部件的安装位置与隔板基体上相匹配,不会破坏隔板基体整体结构强度,减少对隔板基体的影响,从而保证隔板的使用寿命。

技术特征:

1.一种适用于拼装式净化槽的腔室隔板,其特征在于,包括隔板基体,隔板基体的迎水面和背水面均分布有主凸部和副凸部,主凸部和副凸部依次间隔布置,主凸部与副凸部之间的凹部内、副凸部与副凸部之间的凹部内均设有加强筋,凹部内壁结合加强筋形成沿凹部长度方向依次分布的凹槽;隔板基体的周向边沿形成插接部,隔板基体上开设有功能孔并安装有功能部件。

2.如权利要求1所述的适用于拼装式净化槽的腔室隔板,其特征在于,所述迎水面分布有间隔布置的两个主凸部,背水面分布有间隔布置的三个主凸部,相邻主凸部之间设有若干副凸部,隔板基体一侧的主凸部和副凸部均对应隔板基体另一侧的凹部。

3.如权利要求2所述的适用于拼装式净化槽的腔室隔板,其特征在于,所述背水面位于中间位置的主凸部沿隔板基体的中线布置,主凸部的长度方向与加强筋所在平面垂直。

4.如权利要求1所述的适用于拼装式净化槽的腔室隔板,其特征在于,其中一个隔板基体中部开设功能孔为两个矩形孔,背水面对应矩形孔位置一一对应扣罩有平流挡板,平流挡板侧面连接主凸部并在内部形成平流通道,平流通道顶部开口延伸至主凸部顶端,平流通道底部开口延伸至主凸部底部与矩形孔之间。

5.如权利要求1所述的适用于拼装式净化槽的腔室隔板,其特征在于,其中一个隔板基体上部开设功能孔为一个矩形孔,迎水面对应矩形孔扣罩有挡渣板,挡渣板侧面连接副凸部并形成顶部和顶部开口的挡渣通道,矩形孔对应背水面的一端布置有过水网板。

6.如权利要求1所述的适用于拼装式净化槽的腔室隔板,其特征在于,其中一个隔板基体下部开设功能孔为一个矩形孔,矩形孔对应背水面的一端布置有过水网板。

7.如权利要求1所述的适用于拼装式净化槽的腔室隔板,其特征在于,其中一个隔板基体上部开设功能孔为一个矩形孔,背水面对应矩形孔扣罩有集水槽,集水槽侧面和底部连接隔板基体并形成顶部开口的集水通道,迎水面对应矩形孔扣罩有过水挡板,过水挡板为网状板。

8.如权利要求7所述的适用于拼装式净化槽的腔室隔板,其特征在于,所述过水挡板包括弧形面和弓形面,弧形面两侧分别设有弓形面,以使过水挡板内部形成弓形截面的腔体。

9.一种净化槽,其特征在于,包括如权利要求1-8中任一项所述适用于拼装式净化槽的腔室隔板。

10.如权利要求9所述的适用于拼装式净化槽的腔室隔板的净化槽,其特征在于,所述净化槽内设有插接槽,隔板基体的插接部与净化槽内的插接槽插接配合。

技术总结

本发明提供一种适用于拼装式净化槽的腔室隔板及净化槽,涉及净化槽领域,针对目前拼装式净化槽内隔板结构不合理导致隔板难以批量生产以及不便调整位置的问题,采用结构一致、功能部件安装便捷、抗压能力强及使用率高的隔板基体,依据布置在拼装式净化槽内的位置调整隔板基体上功能孔位置、选择相应的功能部件,使隔板在拼装式净化槽内能够自由调整位置,降低使用成本,满足污水净化功能需求。

技术研发人员:厉汝意,宋秉翰,孙超,刘瑞宏,蔺明宇

受保护的技术使用者:江苏中车华腾环保科技有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!