砂水分离系统及氧化铁皮去除系统的制作方法

本发明涉及金属材料热态轧制或热处理的,尤其涉及一种砂水分离系统及氧化铁皮去除系统。

背景技术:

1、金属材料在热态轧制或热处理过程中会在其表面形成一层金属氧化物组成的致密覆盖物,俗称“鳞皮”,该鳞皮的存在对进一步加工处理会造成影响:一方面使得材料的表面裂纹不易被发现,从而使加工出的成品存在质量问题;另一方面,轧制过程中易发生将鳞皮压入金属表层,如后续氧化层脱落,在金属板表面形成凹陷,造成表面质量问题;同时,氧化物的存在,加速轧辊或拉拔机的磨损。因此必须对进入冷轧前的钢板进行除鳞处理。

2、目前,钢板除鳞方式主要有:

3、工具除鳞:主要使用钢丝刷等工具对钢材表面进行打磨,可以去除松动或翘曲的氧化皮、铁锈、焊渣等。手动工具除鳞能达到sa2级;工具除鳞效率低,无法实现产品自动化,且对人体危害比较大;

4、酸洗除鳞:常采用硫酸、盐酸及氢氟酸等强酸溶液对钢板表面除鳞处理,化学酸洗可以去除氧化皮、铁锈、旧涂层。化学清洗虽然能使表面达到一定的清洁度和粗糙度,但酸洗容易出现过腐蚀和氢脆问题,酸雾对人体和环境有危害。化学湿法酸洗工艺的生产环境非常恶劣,且因产生大量的残酸而需进行循环再生处理,排放的废气中含有大量的酸性、腐蚀性成分,如hcl、so2等,直接对大气造成污染;

5、喷丸除鳞:喷丸是以金属弹丸,利用压缩空气或机械离心力为动力和摩擦力来去除金属锈蚀的方法。喷丸进行表面处理,打击力大,清理效果明显,但喷丸对钢板的处理,容易造成工件变形,对环境污染大,且仅能在密闭空间操作,工作效率低;

6、浆料除鳞:国内外多家企业和研发机构申请了利用颗粒和水的混合浆料对钢板从表面除鳞的专利技术,主要技术方案有两种,一种是利用高压水射流携带金属等砂粒对钢板表面进行高速冲击,实现氧化皮的脱除;另一种是利用离心式抛丸机旋转加速砂水混合浆料,将砂水混合浆料抛射至钢板表面,去除氧化皮。采用高压水射流的方式需要较高的供水压力,同时射流喷头磨损较为严重,使用寿命短;采用湿式抛丸的方式需要进行砂水分离和水的净化过滤,砂水分离系统较为复杂,同时砂水分离效果较差。

7、美国专利申请us10/454357公开了一种用于钣金修整器中的调理液的清洗和回收系统;中国发明专利cn103447969b公开了一种钢板除鳞、清洗及风干装置;中国实用新型专利cn209383520u公开了一种湿式抛丸机的工作液循环净化设备及湿式抛丸机;中国发明专利cn111376175b公开了一种湿式抛丸的砂液循环系统。主要存在以下缺点:1、砂水循环系统中无法实现砂和氧化铁皮的有效分离,容易造成部分氧化铁皮颗粒在砂水循环系统中一直循环,对钢板氧化铁皮的去除并无有效作用;2、部分砂和氧化铁皮同时由系统过滤排出,造成砂的浪费,需要向系统内补充新砂。

8、美国发明专利us5637029a公开了一种用于对工件进行喷丸清理的方法和设备;中国实用新型专利cn202922415u公开了一种浆体射流湿法抛砂装置;中国发明专利cn105585163u公开了一种水、砂及氧化物分离装置;中国发明专利申请cn 114031160a公开了一种磁性固液分离装置。主要存在以下缺点:1、砂粒和氧化铁皮的分离效果较差,无法实现有效去除钢板表面脱落的氧化铁皮颗粒和细小粉末,砂水循环系统中造成存在细小氧化铁粉颗粒,造成设备磨损和堵塞,增加设备运行的耗电量;2、多次循环使用破碎磨损的砂粒无法有效去除,造成砂水循环量增大,氧化铁皮去除效果较差,造成能源浪费。

9、中国实用新型专利cn2936580y公开了一种具有烘干装置的砂尘分离器;中国实用新型专利cn200951525y公开了一种用于喷丸机的喷丸分离除尘装置;中国发明专利cn104723225b公开了一种用于抛丸机的磁选分离器;中国实用新型专利cn204974175u公开了一种磁选分离器;中国发明专利cn110587495b公开了一种用于抛丸机杂质的分离机构。主要存在以下缺点:1、该种方案只适用于干砂的分离,针对存在砂水混合物的分离效果较差;2、设备运行过程中噪声较大,存在部分砂粒逃逸的问题。

10、综上,浆料除磷中,循环的砂水浆料存在有效作用逐渐降低的问题,难以保障砂水稳定长期的循环。

技术实现思路

1、本发明的目的是提供一种砂水分离系统及氧化铁皮去除系统,以解决浆料除磷中循环的砂水浆料的有效作用逐渐降低,难以保障砂水稳定长期的循环的技术问题。

2、本发明的上述目的可采用下列技术方案来实现:

3、本发明提供一种砂水分离系统,包括:

4、分离器、浆料回流管,所述分离器能够经所述浆料回流管与除磷机的污水出口连通;所述分离器具有溢流管和砂输送装置;

5、旋流分离器、污水处理系统、回水管路,所述旋流分离器连接于所述溢流管的下游,所述污水处理系统通过所述回水管路与所述旋流分离器的污水出口连通;

6、筛分装置,其连接于所述砂输送装置的下游,用于筛分出砂中的粗砂;

7、砂水混合装置,其出口连接砂水浆料管,所述污水处理系统的净水出口管与所述砂水混合装置连通,所述筛分装置筛分出的粗砂能够向所述砂水混合装置输送;

8、所述分离器用于对浆料回流管输入的浆料进行分离,并将分离出的砂通过所述砂输送装置向所述筛分装置输送,将分离出的污水通过所述溢流管向所述旋流分离器输送;

9、所述砂水混合装置能够将粗砂与所述净水出口管输送的净水混合,并使混合后的砂水浆料通过砂水浆料管向砂水抛射器输送。

10、在优选的实施方式中,所述砂水分离系统包括一级沉淀池和二级沉淀池,所述溢流管、所述一级沉淀池、所述二级沉淀池和所述旋流分离器依次布置,所述二级沉淀池分离出的污水能够流向所述旋流分离器。

11、在优选的实施方式中,所述一级沉淀池与所述二级沉淀池之间设置有挡板,所述挡板上设置有溢流孔,所述一级沉淀池中的污水能够经所述溢流孔流入所述二级沉淀池。

12、在优选的实施方式中,所述溢流孔呈圆形或多边形。

13、在优选的实施方式中,所述溢流孔的长度不小于200mm,或者,所述溢流孔的直径不小于30mm。

14、在优选的实施方式中,所述二级沉淀池设置有铁磁性板。

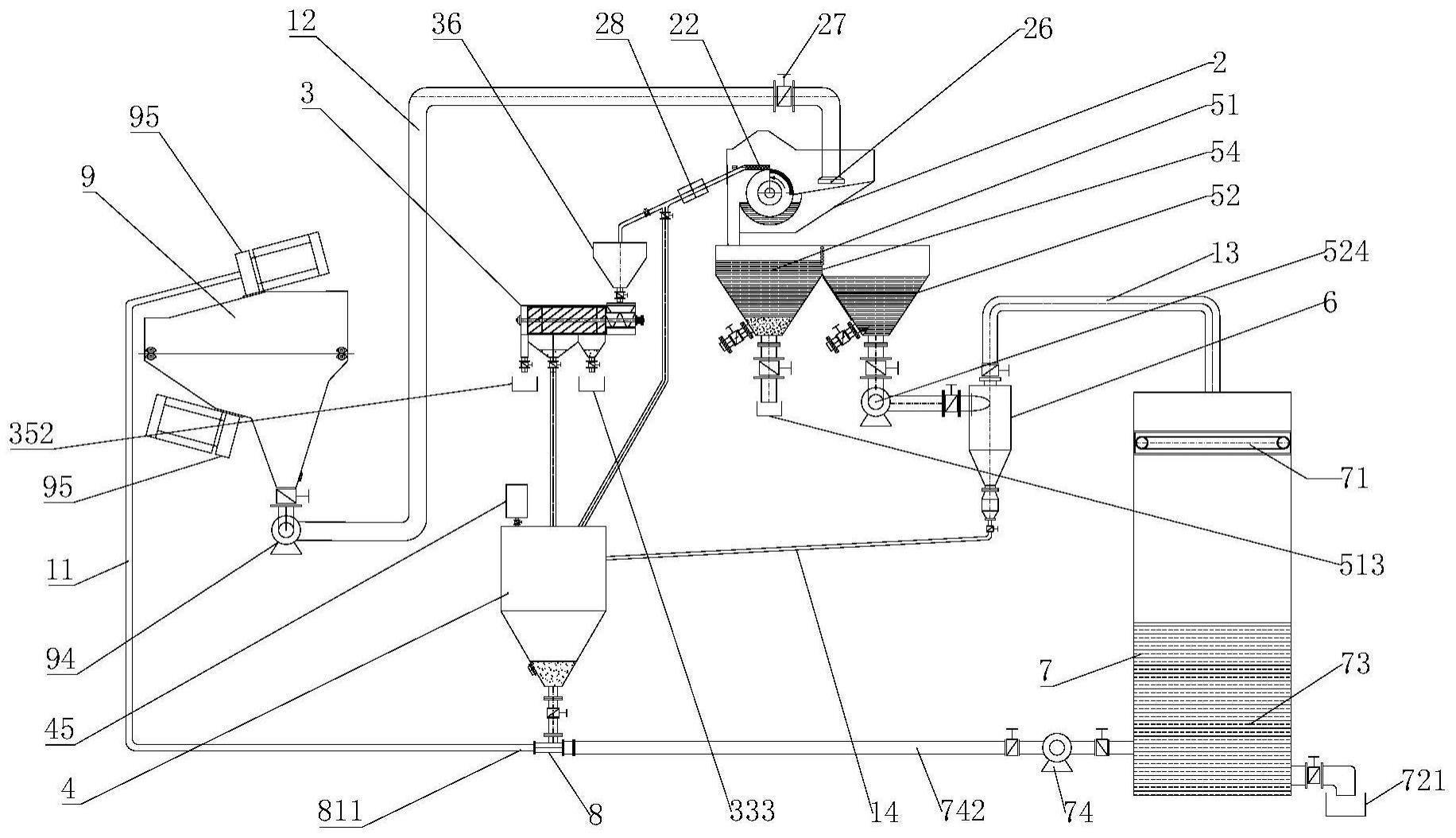

15、在优选的实施方式中,所述铁磁性板设置于所述二级沉淀池的倾斜侧壁;所述二级沉淀池的底部设置有沉砂挡板,所述沉砂挡板与所述倾斜侧壁之间设置有沉砂区,沉砂能够沿所述倾斜侧壁运动至所述沉砂区。

16、在优选的实施方式中,所述砂水分离系统包括集砂箱,所述筛分装置筛分出的粗砂能够输送至所述集砂箱,所述集砂箱与所述砂水混合装置连接。

17、在优选的实施方式中,所述旋流分离器的颗粒回流管与所述集砂箱连通,以将分离出的砂输送至所述集砂箱。

18、在优选的实施方式中,所述集砂箱通过添砂量调节阀与磨料仓连接。

19、在优选的实施方式中,所述砂输送装置的下游连接有烘干装置,所述烘干装置通过湿砂调节阀与所述集砂箱连通,所述烘干装置通过干砂调节阀与筛分装置连通。

20、在优选的实施方式中,所述砂输送装置与所述筛分装置之间设置有烘干装置。

21、在优选的实施方式中,所述分离器包括分离腔和滚筒,所述滚筒中设置有磁铁装置,所述滚筒至少部分设置于所述分离腔中;所述溢流管设置于所述分离腔的出口,所述砂输送装置的上料口设置于所述滚筒的顶部。

22、在优选的实施方式中,所述磁铁装置呈圆弧形,所述磁铁装置固定于所述滚筒的内壁。

23、在优选的实施方式中,所述分离腔包括弧形腔部,所述弧形腔部与所述滚筒同轴。

24、在优选的实施方式中,所述分离腔的入口设置有孔板。

25、在优选的实施方式中,所述筛分装置包括从上游向下游依次分布的细筛区和粗筛区,所述细筛区下方设置有细砂仓,所述粗筛区下方设置有粗砂仓,所述粗砂仓中的粗砂能够向所述砂水混合装置输送。

26、在优选的实施方式中,所述筛分装置包括螺旋输送机构机构和内螺旋导板。

27、在优选的实施方式中,所述筛分装置包括砂收集斗,所述砂收集斗的出口与所述螺旋输送机构机构的入料口连接。

28、本发明提供一种氧化铁皮去除系统,包括:除磷机、砂水抛射器和上述的砂水分离系统,所述除磷机的污水出口与所述浆料回流管连通,所述砂水混合装置能够使混合后的砂水浆料通过砂水浆料管向所述砂水抛射器输送。

29、本发明的特点及优点是:

30、通过该砂水分离系统,砂水抛射器将砂水浆料抛射至钢板表面以去除氧化铁皮;抛射完成的砂水混合浆料通过浆料回流管输送至分离器;分离器实现砂粒和水的高效分离,分离的砂粒经过砂输送装置进入筛分装置,筛分装置进行筛分,筛分出的粗砂向砂水混合装置输送,并与经旋流分离器和污水处理系统处理后的净水混合,形成砂水浆料,再次进入砂水抛射器进行氧化铁皮去除,实现砂粒的循环利用。该砂水分离系统采用分离器实现循环液和磨料颗粒的有效分离,实现循环液和磨料颗粒的循环净化利用;并且,采用筛分装置对干砂进行筛分,有效去除细砂颗粒,实现砂水浆料的有效作用效果,有利于保障粗砂含量,降低细砂颗粒含量造成的无效能源消耗。

- 还没有人留言评论。精彩留言会获得点赞!