一种液相中脱除硫氢根工艺及其应用的制作方法

本发明属于脱硫,具体涉及一种液相中脱除硫氢根工艺及其应用。

背景技术:

1、煤炭的深加工综合利用、石油及天然气开采、石油炼制、石油化工、再生燃料能源等生产加工过程中都涉及到硫的脱除,通常情况下,利用化学吸收剂吸收燃料气或合成气中h2s气体,例如一乙醇胺(mea)法、n-甲基二乙醇胺(mdea)法、砜胺法,然后再加热蒸馏释放h2s气体,再通过克劳斯工艺制取硫磺。或者,在石油开采、石油炼制工厂中用大量的水将有机相脱硫生成的h2s气体从溶液中分离出来,再采用蒸馏的方式,得到浓度较高的h2s气体,然后,利用固体吸附剂脱除气体中的硫化氢,或采用克劳斯工艺制备硫磺。

2、综上所述,现有的各种脱硫工艺,对于硫化氢的脱除,主要是经过蒸馏得到气相硫化氢,对气相硫化氢脱除,脱除工艺复杂,成本高,易造成气体污染,脱除效率有待提高。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中对硫化氢的脱除,主要是经过蒸馏得到气相硫化氢,对气相硫化氢脱除,脱除工艺复杂,成本高,易造成气体污染,脱除效率有待提高的缺陷,从而提供一种液相中脱除硫氢根工艺及其应用。

2、本发明提供一种液相中脱除硫氢根的工艺,包括以下步骤:

3、1)将γ-羟基氧化铁与水混合均匀配制成脱硫浆液;

4、在所述γ-羟基氧化铁由氢氧化钙和硫酸亚铁合成,并经过焙烧改性;

5、2)将步骤1)得到的所述脱硫浆液与含硫氢根离子的溶液充分混合,以发生反应;

6、3)对步骤2)得到的反应混合物依次进行氧化和固液分离,收集液相,即为清洁溶液。

7、优选的,所述γ-羟基氧化铁的焙烧改性温度为150-350℃,焙烧改性时间为1.5-5小时。

8、优选的,所述γ-羟基氧化铁的粒径为1纳米-20微米;

9、和/或,所述脱硫浆液中γ-羟基氧化铁的质量百分含量为1-10wt%,优选的,所述脱硫浆液中γ-羟基氧化铁的质量百分含量为3-4wt%。

10、优选的,所述γ-羟基氧化铁是由氢氧化钙和硫酸亚铁在ph=7-9的水溶液中反应0.5-2小时,之后经水洗脱除硫酸钙后经过100-110℃干燥1.5-4小时,再经150-350℃焙烧改性1.5-5小时得到;

11、所述氢氧化钙和硫酸亚铁的摩尔比为(1.2-3):1。

12、优选的,所述脱硫浆液中的γ-羟基氧化铁与所述含硫氢根离子的溶液中的硫氢根离子的摩尔比为1:(0.5-2);

13、可选的,所述含硫氢根离子的溶液中硫的质量含量为20-20000ppm。

14、可选的,本发明所述含硫氢根离子的溶液包括含硫氢根离子的水溶液或含硫氢根离子的碱性溶液;

15、可选的,碱性溶液包括氢氧化钠水溶液、碳酸钠水溶液、碳酸氢钠水溶液中的至少一种。

16、优选的,步骤2)中反应时间为5-60min;

17、优选的,步骤2)中反应时间为30-40min;

18、和/或,步骤2)采用的反应器的高径比为(3-10):1;

19、优选的,步骤2)采用的反应器的高径比为(5-8):1。

20、可选的,所述反应器为1个反应器或多个反应器串联或多个反应器并联。

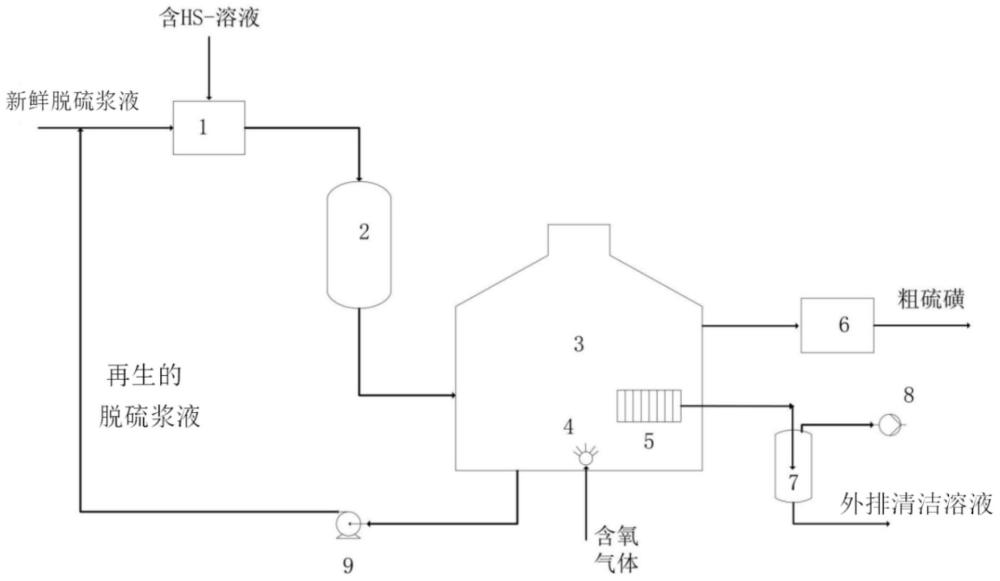

21、优选的,步骤3)中采用氧化再生装置进行氧化和固液分离,包括:

22、将步骤2)得到的反应混合物送入所述氧化再生装置中,并从所述氧化再生装置底部通入含氧气体,以使所述含氧气体与所述反应混合物充分接触,发生氧化反应;

23、所述氧化再生装置内部设置有过滤器,所述过滤器连接真空抽滤装置,以将完成所述氧化反应后的溶液抽出,得到所述清洁溶液。

24、优选的,所述含氧气体的实际用量为其理论消耗量的5-15倍;

25、和/或,所述氧化反应的时间为30-60min;

26、和/或,所述过滤器为陶瓷片过滤器,其孔道为5纳米-50微米;

27、和/或,所述过滤器距离所述氧化再生装置底部的高度与距离所述氧化再生装置顶部的高度比为(6-8):3。

28、优选的,完成所述氧化反应后得到再生的脱硫浆液由所述氧化再生装置底部返回至步骤2)中循环使用;

29、和/或,所述氧化反应生成的固相硫磺在气体的作用下漂浮在氧化再生罐的顶部,通过过滤设备固液分离,形成硫磺滤饼;所述硫磺滤饼中硫磺纯度为75%以上。

30、可选的,通过板框过滤机固液分离,形成硫磺滤饼。

31、本发明所述再生的脱硫浆液既是再生后留在氧化再生装置底部的γ-羟基氧化铁悬浮液。

32、本发明提供一种上述所述的液相中脱除硫氢根工艺在含硫污水净化中的应用。

33、本发明技术方案,具有如下优点:

34、1、本发明提供的液相中脱除硫氢根的工艺,包括以下步骤:1)将γ-羟基氧化铁与水混合均匀配制成脱硫浆液;所述γ-羟基氧化铁由氢氧化钙和硫酸亚铁合成,并经过焙烧改性;2)将步骤1)得到的所述脱硫浆液与含硫氢根离子的溶液充分混合,以发生反应;3)对步骤2)得到的反应混合物依次进行氧化和固液分离,收集液相,即为清洁溶液。本发明旨在发明一种直接将溶液中的硫氢根离子,通过经高温焙烧改性后富含羟基的γ-羟基氧化铁(γ-feooh)固体做脱硫剂配制成的脱硫浆液,将硫氢根转化为固体铁硫化物脱除,并通过氧化再生后,可实现快速分离净化的清洁溶液和再生循环使用的γ-羟基氧化铁悬浮液或固体γ-羟基氧化铁,从而实现对含硫氢根离子溶液的净化,脱硫效率高。焙烧改性后的γ-羟基氧化铁在浆液中含有丰富的羟基(oh)并吸附大量的h2o分子,呈片状层叠,在水中遇到硫氢根,更容易发生硫和氧占位的替换,实现高效脱硫;当再次通入过量的氧时,又发生氧和硫占位的替换,释放脱除出来的硫,从而恢复成γ-羟基氧化铁(γ-feooh),实现再生,可重复循环利用,同时,脱除出来的硫形成单质硫(硫磺)。相较于其他脱硫技术,在液相中完成脱硫过程中,γ-羟基氧化铁脱硫剂反应前后一直保持固体状态,固体的脱硫剂与液体易于分离;直接在液相中脱硫,可以避免汽提脱硫法中升温加热提纯硫化氢导致的能耗增加以及气体污染,从而可以较为简便的实现硫化氢的脱除,硫脱除效率高,并兼具占地小、投资少、无污染的优点。

35、2、本发明提供的在液相中脱硫氢根的工艺,所述过滤器为陶瓷片过滤器,其孔道为5纳米-50微米;和/或,所述过滤器距离所述氧化再生装置底部的高度与距离所述氧化再生装置顶部的高度比为(6-8):3。本发明采用陶瓷片过滤器可以良好的实现净化后的清洁溶液与氧化再生的固体γ-羟基氧化铁以及硫磺的有效分离,得到的净化后的清洁溶液含硫量低。所述过滤器距离所述氧化再生装置底部的高度与距离所述氧化再生装置顶部的高度比为(6-8):3,能够良好的控制抽出的清洁溶液远离再生的脱硫浆液层和硫磺产物层,同时还避免再生的脱硫浆液层中的再生过程以及抽出循环使用过程中的影响,最大程度的避免了杂质进入净化的清洁溶液中,进一步保证了脱硫效果。过滤器的孔道为5纳米-50微米可以有效的阻止过滤口周边存在的少量杂质进入净化后的清洁溶液中,保证脱硫效果。

36、3、本发明提供的在液相中脱硫氢根的工艺,使用特定的γ-羟基氧化铁配置脱硫浆液,相较于其他固体脱硫剂(例如氢氧化铁等),能够高效脱除硫化氢,再生效果好,循环利用率高。

37、4、本发明提供的在液相中脱硫氢根的工艺,即使含硫氢根离子的溶液中的硫含量很低,仅有20ppm,依然具有良好的脱除效果,也可以脱除硫含量高达20000ppm的含硫氢根离子的溶液,脱除效果甚至可以达到10ppm以下,脱硫效率高,脱硫剂固体γ-羟基氧化铁可氧化再生,最终形成固相硫磺,不会产生二次污染,非常适于工厂酸性水处理、油田含硫污水净化、地下温泉水净化等行业推广应用。

- 还没有人留言评论。精彩留言会获得点赞!