一种废旧锂电池的回收工艺及装备的制作方法

本发明涉及回收,具体的,涉及一种废旧锂电池的回收工艺及装备。

背景技术:

1、废旧锂电池内含有有害化学品,如锂、镍、钴等,如果处理不当,可能会泄漏到环境中,对土壤和地下水造成污染,所以对废旧锂电池回收很有必要。

2、专利公众号为cn218903041u的专利公开了一种废旧锂电池的破拆回收装置,包括有破碎机构、固液分离机构和输送机构,固液分离机构包括有分离箱、固定于分离箱内的过滤板,以及设置于分离箱内的压料组件和推料组件,破碎机构和输送机构分别与分离箱上的进料口和出料口连接,压料组件位于过滤板的正上方,推料组件位于过滤板的上方且向出料口水平延伸。该专利实现了电解液和重金属的高效分离,且实现电解液和重金属分离后的快速外排回收。

3、上述专利中,实现了电解液和重金属的高效分离,且实现电解液和重金属分离后的快速外排回收,但在粉碎锂电池的过程中,锂电池可能会卡在破碎机构当中,不能之间进入破碎机构进行粉碎,同时可能一次性进入大量锂电池,可能会导致破碎机构负荷增大,导致破碎机构卡住,使用寿命降低。

技术实现思路

1、本发明提出一种废旧锂电池的回收工艺及装备,解决了相关技术中的一种废旧锂电池的回收工艺及装备问题。

2、本发明的技术方案如下:

3、一种废旧锂电池的回收工艺,包括以下步骤:

4、步骤一:通过输送装置带动锂电池进入破碎箱内,粉碎机转动对锂电池进行破碎;

5、步骤二:粉碎机转动的同时带动短杆转动,短杆转动接触到梯形块的斜面,短杆推动梯形块向靠近输送装置的方向移动,对弹性伸缩块进行蓄力;

6、步骤三:梯形块向靠近输送装置的方向移动带动推板向靠近输送装置的方向移动,推板向靠近输送装置的方向移动挤压弹性伸缩块,当短杆脱离与梯形块的接触时,弹性伸缩块自身的弹力推动推板向粉碎机的中部移动,将靠在边缘的锂电池推进粉碎机中部进行粉碎;

7、步骤四:同时推板向靠近输送装置的方向移动带动连接杆向靠近输送装置的方向移动,连接杆向靠近输送装置的方向移动推动挡料板转动,使锂电池间接性进入粉碎机进行粉碎。

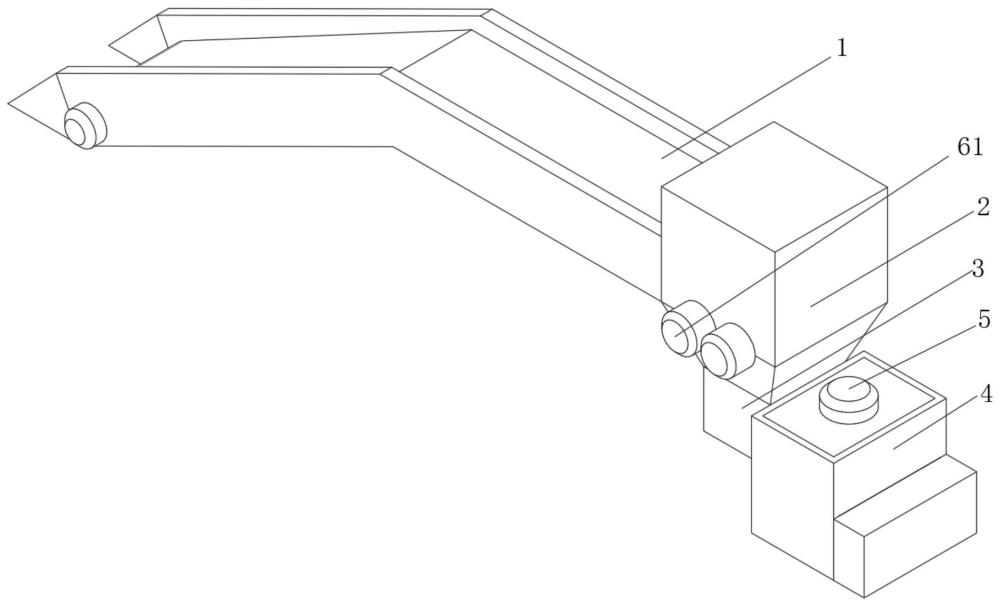

8、一种废旧锂电池的回收装备,包括输送装置、还包括粉碎装置和防卡门装置,所述输送装置表面固定安装有破碎箱,所述破碎箱底部固定安装有下料箱,所述下料箱表面固定安装有分离箱,所述分离箱顶部固定安装有挤压机;其中,粉碎装置包括粉碎机、短杆、弹性伸缩块、推板、梯形块、连接杆和挡料板,通过输送装置带动锂电池进入破碎箱内,粉碎机转动对锂电池进行破碎,粉碎机转动的同时会带动短杆转动,短杆转动会接触到梯形块的斜面,短杆会推动梯形块向靠近输送装置的方向移动,梯形块向靠近输送装置的方向移动会带动推板向靠近输送装置的方向移动,防止锂电池卡在粉碎机的两侧不能即时进行粉碎,降低了粉碎机的工作效率,所述粉碎机固定安装在破碎箱表面,所述短杆固定安装在粉碎机的输出端,所述弹性伸缩块固定安装在破碎箱内壁,所述推板固定安装在弹性伸缩块自由端,所述梯形块固定安装在推板底部,所述连接杆固定安装在推板顶部,所述挡料板转动安装在输送装置内壁,推板向靠近输送装置的方向移动会带动连接杆向靠近输送装置的方向移动,连接杆向靠近输送装置的方向移动会推动挡料板转动,防止一次性进入过多的锂电池,可能导致粉碎机负荷增大,可能导致机器发生故障,减少机器的使用寿命。

9、根据上述技术方案,所述推板不与粉碎机接触,所述梯形块表面设置有斜面,所述挡料板和输送装置之间设置有弹片,所述推板不与粉碎机接触防止粉碎机将推板撞坏,影响导致机器损坏,通过弹片带动挡料板进行复位,防止将锂电池全都卡住导致不能进入粉碎机进行粉碎。

10、根据上述技术方案,所述防卡门装置包括倾斜板、弹性伸缩板、固定块、固定板、转轮、连接绳和转板固定块向下移动会接触到固定板,固定块会推动固定板向下移动,固定板向下移动会带动弹性伸缩板自由端向下移动,防止挤压的同时持续进料,锂电池碎屑可能会掉落到挤压机上方,需要人工清理,同时导致锂电池碎片可能会将挤压机卡住,可能导致挤压机发生故障,影响工作效率,所述下料箱表面开设有出料口,所述倾斜板固定安装在下料箱内壁,所述弹性伸缩板固定安装在出料口顶部,所述固定块安装在挤压机的输出端,所述固定板固定安装在弹性伸缩板的自由端,所述转轮转动安装在下料箱内壁,所述转板转动安装在倾斜板表面,所述连接绳的一端固定安装在弹性伸缩板的自由端,所述连接绳的另一端固定安装在转板表面,同时弹性伸缩板自由端向下移动会带动连接绳一端向下移动,连接绳一端向下移动会带动连接绳的另一端向上移动,连接绳的另一端向上移动会带动转板向上转动,防止有锂电池碎屑卡在出口处将出料口卡住,导致出料口不能正常关闭,影响后续挤压效果。

11、根据上述技术方案,所述连接绳套在转轮表面,所述转轮和下料箱之间设置有一号扭簧,所述转板和倾斜板之间设置有二号扭簧,所述通过一号扭簧带着转轮进行复位,通过二号扭簧带着转板进行复位,转板持续阻挡锂电池进入分离箱。

12、根据上述技术方案,推料装置和分离装置,所述推料装置包括半齿轮、齿条、l形推杆、三角条、补油箱、滑块和l形杆,通过转板向上转动带动半齿轮向上转动,半齿轮向上转动会带动齿条向靠近分离箱的方向移动,齿条向靠近分离箱的方向移动会带动l形推杆向靠近分离箱的方向移动,l形推杆向靠近分离箱的方向移动会与三角条表面接触,将卡在出料口的锂电池碎屑推进分离箱内,防止锂电池碎屑影响出料口关闭,可能会导致弹性伸缩板损坏,影响正常关闭,所述倾斜板底部开设有凹槽,所述半齿轮固定安装在转板底部,所述齿条滑动安装在凹槽内壁,所述半齿轮和齿条表面啮合,所述l形推杆固定安装在齿条底部,所述三角条滑动安装在出料口表面,所述补油箱固定安装在凹槽内壁,所述补油箱表面设置有出油口,所述滑块滑动安装在出油口表面,所述l形杆固定安装在齿条顶部,齿条向靠近分离箱的方向移动会带动l形杆向靠近分离箱的方向移动,l形杆向靠近分离箱的方向移动会接触到滑块的斜面,l形杆会推动滑块向上滑动,防止长时间不要导致零部件老化,降低工作效率,影响机器正常使用。

13、根据上述技术方案,所述齿条和凹槽之间设置有一号弹簧,所述出油口和滑块之间设置有二号弹簧,所述l形推杆和三角条表面接触,所述三角条和出料口之间设置有复位弹簧,通过一号弹簧带动齿条进行复位,通过二号弹簧带动滑块进行复位,防止出油口一直打开造成浪费,通过复位弹簧带动三角条复位,防止锂电池碎块卡在出料口表面。

14、根据上述技术方案,分离装置包括弹性伸缩杆、过滤板、l形长杆、斜面块、三角块、三角滑块、圆杆和方形板,l形长杆向下移动会接触到斜面块的斜面,l形长杆会推动斜面块向靠近分离箱内壁的方向移动,斜面块向靠近分离箱内壁的方向移动会带动弹性伸缩杆自由端向靠近分离箱内壁的方向移动进行蓄力,复位过程中会将过滤板表面的锂电池碎屑铺平,防止锂电池碎屑堆积的过高导致挤压机挤压时,可能有部分电解液而然存留在锂电池当中,可能会造成危害,所述弹性伸缩杆固定安装在分离箱内壁,所述过滤板固定安装在弹性伸缩杆自由端,所述l形长杆固定安装在挤压机的输出端,所述斜面块安装在弹性伸缩杆自由端,所述三角块固定安装在l形长杆表面,所述三角滑块滑动安装在过滤板表面,所述圆杆固定安装在三角滑块表面,所述方形板固定安装在过滤板表面,同时l形长杆向下移动会带动三角块向下移动,三角块向下移动会接触到三角滑块的斜面,三角块会推动三角滑块向远离l形长杆的方向移动,圆杆向远离l形长杆的方向移动的过程中会接触到凸块产生振动,将电解液更好地抖动下来,防止电解液沾附在过滤孔内,提高了分离效果。

15、根据上述技术方案,所述l形长杆和斜面块表面接触,所述三角滑块和过滤板之间设置有三号弹簧,所述方形板表面固定安装有凸块,通过三号弹簧带动三角滑块进行复位,可以使过滤板振动多次,提高了分离效果。

16、本发明的工作原理及有益效果为:

17、1、本发明中,通过粉碎机转动对锂电池进行粉碎,粉碎的同时粉碎机转动会带动短杆推动梯形块,使弹性伸缩块进行蓄力,将边缘的锂电池向粉碎机中部推动,防止锂电池卡在粉碎机边缘,不能快速进行粉碎,降低了粉碎的工作效率,同时推动梯形块的同时会带动连接杆推动挡料板进行挡料,防止一次性进入过多的锂电池,可能导致粉碎机负荷增大,可能导致机器发生故障,减少机器的使用寿命。

18、2、本发明中,通过挤压机向下移动带动弹性伸缩板自由端闭合,防止挤压的同时持续进料,锂电池碎屑可能会掉落到挤压机上方,需要人工清理,同时导致锂电池碎片可能会将挤压机卡住,可能导致挤压机发生故障,影响工作效率,同时弹性伸缩板自由端向下的同时会将转板拉上来,防止有锂电池碎屑卡在出口处将出料口卡住,导致出料口不能正常关闭,影响后续挤压效果。

19、3、本发明中,通过转板向上转动带动半齿轮转动,从而推动三角条滑动,将卡在出料口的锂电池碎屑推进分离箱内,防止锂电池碎屑影响出料口关闭,可能会导致弹性伸缩板损坏,影响正常关闭,同时半齿轮转动的过程中会带动l形杆移动,会将滑块向上推动,使补油箱的出油口打开,对齿条进行润滑,防止长时间不要导致零部件老化,降低工作效率,影响机器正常使用。

20、4、本发明中,通过挤压机向下移动对锂电池和电解液进行分离,移动的过程中挤压机会推动过滤板左右移动,将过滤板表面的锂电池碎屑铺平,防止锂电池碎屑堆积的过高导致挤压机挤压时,可能有部分电解液而然存留在锂电池当中,可能会造成危害,同时挤压机向下移动的过程中会带动过滤板抖动,将电解液更好地抖动下来,防止电解液沾附在过滤孔内,提高了分离效果。

- 还没有人留言评论。精彩留言会获得点赞!