一种废水中氯酚类化合物无害化处理装置及控制方法与流程

本发明涉及工业废水处理和环境治理以及相应的自动化控制领域,特别涉及一种废水中氯酚类化合物无害化处理装置及控制方法。

背景技术:

1、煤化工工艺主要由煤炭焦化、煤气化、煤液化、焦油化工等组成,在煤化工装置运行过程中,根据工艺的不同会产生焦化废水、气化废水和液化废水等,其中的高毒性、难降解的氯代酚类化合物会随着洗涤、冷凝等工艺流程最终进入废水中,后续处理不当极易造成二次污染。

2、在煤化工废水处理过程中,活性炭吸附一种常用有效的废水处理手段,活性炭因具备比表面积高、表面官能团丰富,可再生性优异等特点,是废水处理过程中良好的吸附剂,可将废水中的氯酚类化合物进行吸附并完成富集。研究表明,活性炭一般作为含氯酚废水的吸附剂,但在废活性炭的处理或再生过程中,由于氯酚类物质的存在,会在氧气存在的条件下生成二噁英类毒性极强的有害物质。

3、饱和活性炭再生一般采用热再生法进行,即用天然气燃烧后的高温烟气对饱和活性炭进行加热,使其吸附的挥发性物质脱附,重新恢复活性炭的孔道结构。对于含氯酚类物质较高的饱和活性炭再生过程,其产生的烟气在二燃室中不充分燃烧,或催化燃烧过程未使用二噁英专属催化剂,都是导致二噁英排放超标的问题,因此使用二噁英专属催化剂进行二次催化燃烧很有必要。

4、二噁英本身是一组多氯代含氧三环芳烃类化合物的总称,其产生机理复杂,和氯源、氧源、温度等诸多因素有关,现有废活性炭二次处理过程中二噁英浓度的检测方法是:检测方法一般为高分辨色谱-高分辨双聚焦磁式质谱法,但检测周期长、成本高,因此进行二噁英浓度的软测量很有必要。

5、为了更好的进行软测量,需将上述因素进行综合考虑,但由于目前二噁英的产生机理尚未清晰,且是多变量控制过程,因此采用神经网络模型为主体的智能控制系统可以很好的解决软测量的问题。

技术实现思路

1、本发明的目的在于,提供一种安全环保、自动化程度高的废水中氯酚类化合物无害化处理装置及智能控制方法。

2、为了实现上述任务,本发明采取如下的技术解决方案:

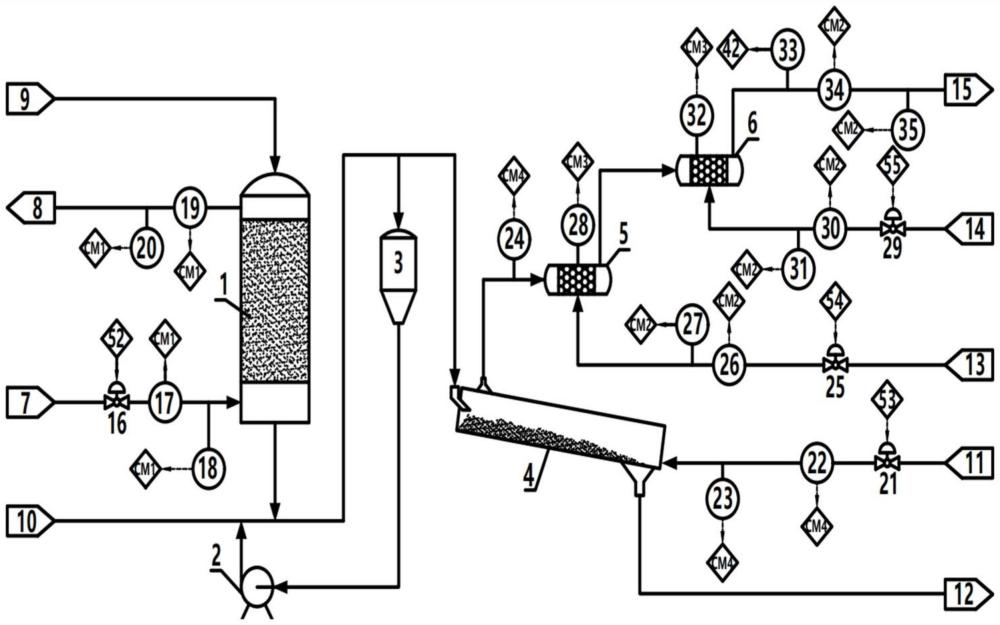

3、一种废水中氯酚类化合物无害化处理装置,其特征在于,包括废水吸附系统、热力脱附系统、催化燃烧系统及智能控制系统,其中:

4、所述的废水吸附系统包括来自上游的含氯酚废水,活性炭吸附塔、去往下游的净化水、来自上游的新鲜活性炭、来自公用工程管网的输送水、循环水泵和输送水分水罐;

5、其来自上游的含氯酚废水通过管道由底部进入活性炭吸附塔,活性炭吸附塔出口设置有管道去往下游净化水管网,新鲜活性炭由活性炭吸附塔顶部进入,废活性炭从底部排出并通过输送水输送至下游热力脱附系统,期间通过输送水分水罐将多余的输送水分离并由循环水泵再次输送至输送水管网。

6、所述的热力脱附系统包括来自上游的惰性脱附气、脱附回转炉和再生活性炭;

7、来自上游的惰性脱附气通过管道进入脱附回转炉,惰性脱附气的种类为氮气、二氧化碳等惰性气体,惰性脱附气的工作温度为135~600℃,工作压力为常压~1.0mpag。

8、所述的催化燃烧系统包括来自公用工程管网的第一氧化剂、来自公用工程管网的第二氧化剂、第一催化燃烧器和第二催化燃烧器和去往下游的净化气;

9、来自热力脱附系统的有害气体通过脱附回转炉出口管道进入第一催化燃烧器,来自公用工程管网的第一氧化剂通过管道进入第一催化燃烧器,反应后的气体通过管道进入第二催化燃烧器,来自公用工程管网的第二氧化剂通过管道进入第二催化燃烧器,反应后的气体作为净化气去往下游。

10、催化燃烧系统工作压力为常压~1.0mpag,第一催化燃烧器的工作温度为150~450℃,第二催化燃烧器的工作温度100~500℃,使用的催化剂为二噁英催化燃烧专属催化剂。

11、所述的智能控制系统包括废水流量控制阀、废水流量计、废水取样计、净化水流量计,净化水取样计、惰性脱附气流量控制阀、惰性脱附气流量计、惰性脱附气温度计、脱附回转炉出口温度计、第一催化燃烧器温度计、第二催化燃烧器温度计、第一氧化剂流量控制阀、第一氧化剂流量计、第一氧化剂氧分析仪、第二氧化剂流量控制阀、第二氧化剂流量计、第二氧化剂氧分析仪、净化气气体分析仪、净化气流量计和净化气氧分析仪;其中:

12、废水流量计、废水取样计、净化水流量计,净化水取样计的测量值均远程输入中央控制器中的氯源计算模块;

13、惰性脱附气流量计、惰性脱附气温度计、脱附回转炉出口温度计的测量值均远程输入中央控制器中的脱附计算模块;

14、第一氧化剂流量计、第一氧化剂氧分析仪、第二氧化剂流量计、第二氧化剂氧分析仪、净化气流量计和净化气氧分析仪的测量值均远程输入中央控制器中的氧源计算模块;

15、第一催化燃烧器温度计、第二催化燃烧器温度计的测量值均远程输入中央控制器中的催化计算模块。

16、氯源计算模块、脱附计算模块、氧源计算模块和催化计算模块的计算值均进入数据降维模块,其输出值进入归一化模块,其输出值进入神经网络模块,其输出值进入逻辑控制模块,其输出值进入阀门控制模块。

17、具体地,所述的数据降维模块所使用的降维方法包括但不限于主成分分析法(pca)、线性判别分析法(lda)等机器学习过程中常用数据降维方法。

18、所述的神经网络模块,其中的输入层单元数量为1~3个,隐藏层单元数量为2~4个,隐藏层数量为1~4个,输出层单元数量为1~2个。

19、进一步地,净化气气体分析仪的测量值输入神经网络模块,作为神经网络模型训练样本数据。

20、上述废水中氯酚类化合物无害化处理装置的控制方法,其特征在于,包括以下步骤:

21、第一步:来自上游的含氯酚废水进入活性炭吸附塔,氯酚类化合物在活性炭中富集,废水流量计用于测量废水流量,废水取样计用于测定废水中氯元素含量;经过吸附后的净化水进入下游系统,净化水流量计用于测定净化水流量,净化水取样计用于测定净化水中氯元素含量。上述测量值远程输入中央控制器中的氯源计算模块用于计算氯元素量;

22、第二步:废活性炭通过流量恒定的输送水进入脱附回转炉,惰性脱附气进入脱附回转炉对废活性炭进行加热脱附,产生的高浓度有害气体进入催化燃烧系统。惰性脱附气流量计测定的流量值和惰性脱附气温度计测定的温度值远程输入中央控制器中的脱附计算模块用于计算脱附热负荷;

23、第三步:热力脱附系统产生的有害气体依次进入第一催化燃烧器、第二催化燃烧器和氧化剂进行催化燃烧反应并产生不同的催化剂床层温度,第一催化燃烧器温度计和第二催化燃烧器温度计由分别对催化剂床层温度进行测定,温度测量值远程输入中央控制器中的催化计算模块用于计算催化反应深度;

24、第四步:催化反应的深度由氧化剂量控制,第一氧化剂流量计、第一氧化剂氧分析仪、第二氧化剂流量计、第二氧化剂氧分析仪、净化气流量计和净化气氧分析仪的测量值远程输入中央控制器中的氧源计算模块,用于计算输入催化燃烧系统的氧化剂量;

25、第五步:氯元素量、脱附热负荷、催化反应深度和氧化剂量进入数据降维模块对数据进行降维,将原4维数据降维至1~3维,用于降低神经网络模块的训练复杂度,降低训练误差;

26、第六步:降维后的数据进入归一化模块完成数据的归一化,将其转化为0~1范围内无量纲数值;

27、第七步:归一化后的数值进入神经网络模块进行预测模型训练,净化气气体分析仪的实际测量值不断修正神经网络模型最终完成神经网络模型的训练和搭建;

28、第八步:网络模型搭建完毕,新测量的氯元素量、脱附热负荷、催化反应深度和氧化剂量按照步第五步和第六步后进入神经网络模型,其输出值进入逻辑控制模块;

29、第九步:逻辑控制模块完成预测值和设定值的比较,将比较后的数据输入阀门控制模块,阀门控制模块输出废水流量设定值、惰性脱附气流量设定值、第一氧化剂流量设定值和第二氧化剂流量计设定值分别控制废水流量控制阀、惰性脱附气流量控制阀、第一氧化剂流量控制阀和第二氧化剂流量控制阀,最终完成一种废水中氯酚类化合物无害化处理装置的自动化调节。

30、本发明的废水中氯酚类化合物无害化处理装置及控制方法,将产生的二噁英类物质通过专属催化燃烧技术进行分解,并通过智能控制系统完成自控控制和精准调节,解决了二噁英浓度难测量,二噁英产生机理复杂等工程化问题,和现有技术相比,带来的技术创新和优势在于:

31、1、采用了活性炭再生的工艺思路,通过惰性脱附气产生的再生活性炭进入下游进行活化处理,活化后的再生活性炭可和新鲜活性炭混合继续进行含氯酚废水的吸附。由于活性炭的再生成本远远低于新鲜活性炭的制造成本,因此本装置作为活性炭活化的上游技术,可以降低废水处理工艺的运行成本。

32、2、采用了氯酚类化合物富集无害化的工艺思路,首先活性炭将废水中的低浓度氯酚类物质进行富集,再将饱和后的废活性炭进行脱附处理,由于氯酚类物质可在300℃以下脱附挥发,而此时的脱附气中的氯酚类物质浓度将远远高于废水中的浓度,完成了氯酚类物质的富集。鉴于氯酚类物质的催化燃烧需要一定的浓度,因此通过活性炭的吸附再脱附,产生的高浓度含氯酚脱附气体可满足催化燃烧对于浓度的工艺要求。

33、3、解决了废活性炭作为燃煤锅炉掺烧料过程中,由于机械不完全燃烧产生的二噁英类物质,常规的燃烧锅炉系统并未配置专门的二噁英去除装置,仅设置了脱硫脱硝等基础设施。或者有些燃烧锅炉配备了急冷装置意图在短时间内将二噁英的前驱体降温抑制其进一步反应生成二噁英,但实际效果不佳。通过二噁英催化燃烧专属催化剂的使用,可以最终完成二噁英的分解,生产无害化的产物。

34、4、完成了装置的自动化监测和智能控制,由于二噁英的生成机理复杂,浓度检测周期长,且废水中的氯化物含量,惰性脱附气的输入热量、氧化剂的浓度和催化剂床层温度都会影响二噁英的生成,是一个多变量的控制体系。由于二噁英生成机理模型不成熟,本发明使用了神经网络这一类黑箱模型,并通过数据降维,减少模型训练所需的样本数量,最终完成神经网络模型的搭建,最终实现了二噁英浓度的快速软测量和装置的快速调控。

- 还没有人留言评论。精彩留言会获得点赞!