一种热压式蒸馏水机的制作方法

本发明涉及制水设备,具体涉及一种热压式蒸馏水机。

背景技术:

1、蒸馏水机是一种基于水和其他杂质的沸点差异来制取高纯度水的设备。其工作原理简单明了,通过加热水使其蒸发,再通过冷却使蒸汽变成液态水,最终收集纯净水。蒸馏水机广泛应用于实验室、医疗、制药等领域。在制药行业中,蒸馏水机主要用于生产注射用水,同时还可利用制取的蒸汽进行进行消毒、汽提等作业。

2、现有技术中,常规蒸馏水机的能效水平不高,每生产单位质量的蒸馏水所消耗的工业蒸汽量较大,不仅不利于企业控制生产成本,而且也不符合节能环保的技术发展趋势。此外,常规蒸馏水机的产水水质有待提升,对杂质尤其是内毒素的分离效率较低。另外,常规蒸馏水机内部往往因设计缺陷或工艺缺陷而存在残留死点,作为体系内的薄弱位点容易由此影响产水水质。同时,目前常规蒸馏水机的换热管选型不够合理,容易因换热管热延伸应力过大而产生焊缝裂纹和过早出现材料的疲劳极限等问题,从而影响机器的使用寿命。

技术实现思路

1、本发明旨在针对现有技术的技术缺陷,提供一种热压式蒸馏水机,以解决常规蒸馏水机每生产单位质量的蒸馏水所消耗的工业蒸汽量较大的技术问题。

2、本发明要解决的另一技术问题是,常规蒸馏水机的产水水质有待提升。

3、本发明要解决的再一技术问题是,常规蒸馏水机内部普遍存在残留死点。

4、本发明要解决的又一技术问题是,如何缓解换热管对机器使用寿命的影响。

5、为实现以上技术目的,本发明采用以下技术方案:

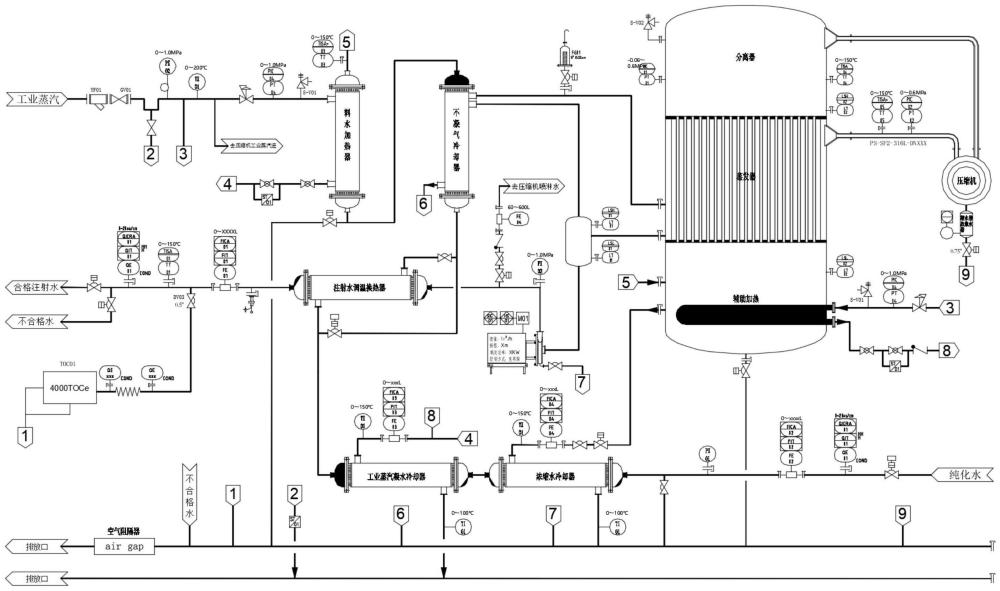

6、一种热压式蒸馏水机,包括浓缩水冷却器,工业蒸汽凝水冷却器,蒸馏水调温换热器,不凝气降温换热器,料水加热器,蒸发器,所述浓缩水冷却器、工业蒸汽凝水冷却器、蒸馏水调温换热器、不凝气降温换热器、料水加热器、蒸发器在纯化水的流动路径上依次连接。

7、作为优选,在蒸发器中设置有中央导流管式螺旋扰流丝网除雾器。使蒸发器的纯蒸汽出口与热压机的轴向进汽口之间的接管最短。

8、作为优选,该热压式蒸馏水机选用下或上水平出汽口的热压机。使热压机的出汽口与蒸发器进汽口之间的接管最短。

9、通过以上优选技术方案,大大的减小了热压机进、出口纯蒸汽的流体阻力损失,也就是,提高了纯蒸汽进入蒸发器加热室后的有效蒸发操作功,即节省了能源。

10、作为优选,对所述热压式蒸馏水机排放的工作蒸汽凝水,设置有多级热量回收装置。将凝水中的热量高效的回收到进料水中,再送入机器中重新加以利用。

11、作为优选,对蒸汽中的不凝气,设置有分离排放及其热量回收装置。不仅能够将不凝气连续收集排出机外,而且还能够在收集不凝气的同时,将不凝气和不凝气中夹带少量蒸汽的热量有效的回收到进料水中,再送入机器中重新加以利用。

12、通过以上技术方案,还解决了在回收蒸汽凝水热量时不凝气被凝水阻路而无法排出的问题。

13、作为优选,所述蒸发器为垂直列管式升膜蒸发器,纯化水被接入所述垂直列管式升膜蒸发器的管程。

14、作为优选,在所述蒸发器的上部设置有气液分离器,在所述蒸发器的下部设置有辅助加热装置。

15、作为优选,该热压式蒸馏水机所采用的蒸汽压缩机为高速离心压缩机;所述高速离心压缩机包括叶轮、扩压器和蜗室,蒸汽经单级叶轮压缩提高蒸汽的压力和焓值;所述高速离心压缩机的叶轮转速为9000-30000rpm。

16、作为优选,在该热压式蒸馏水机中,所有换热器的换热管长度均小于1.5米。

17、作为优选,该热压式蒸馏水机配装有scada系统,所述scada系统包括信号输入端、信号输出端、系统硬件、控制器、hmi、网络接口、通信模块、数据库和系统软件。

18、应用本发明,纯化水依次送入浓缩水冷却器、工业蒸汽凝水冷却器、蒸馏水调温换热器、不凝气降温换热器、料水加热器加热后进入蒸发器被加热蒸发。

19、纯化水由输送泵顺次送入浓缩水冷却器、工作蒸汽凝水冷却器、蒸馏水温度调节器、纯化水加热器进行加热,之后经由料水和蒸汽不凝气分离器进入蒸发器被加热蒸发。作为本发明的技术核心,采用了蒸汽压缩机将纯蒸汽进行加压,从而提高了纯蒸汽的温度和焓值,再用提高温度和焓值后的纯蒸汽对管程中的纯化水进行加热蒸发。热压机由电能转换成压缩功,再由压缩功转换成热能进行蒸发操作,也就是说用电能转换成热能来进行蒸发操作生产蒸馏水。热压式蒸馏水机的主要工作能耗就是,加热料水使用锅炉蒸汽,蒸发操作使用压缩机。

20、本发明在运行过程中,纯化水在一个垂直列管式升膜蒸发器的管程内被加热蒸发,产生的新蒸汽上升通过高效汽液分离器,被分离的新蒸汽成为饱和纯蒸汽(也称干饱和蒸汽),饱和纯蒸汽由热压机吸入后被加压提高了温度和焓值,再由热压机送入蒸发器的壳程,对管程的纯化水进行蒸发操作,而自身被冷凝成蒸馏水流出蒸发器,由水泵送入注射水储罐储备待用。未被蒸发的纯化水由蒸发器的中央管流向底部,有一少部分作为浓缩水排出蒸发器外冷却后扔掉,大部分与新加入的纯化水混合后再被加热蒸发。

21、本发明的有益效果集中体现在以下方面:

22、1、节能效果优异

23、即每生产10000kg蒸馏水,仅仅消耗1000kg工业蒸汽。与目前美国进口的热压式蒸馏水机相比可节省20%以上的工作蒸汽,与国产的六效蒸馏水机相比可节省60%以上的工作蒸汽。是目前多效蒸馏水机理想节能的替代设备。

24、2、产水水质好

25、高节能型热压式蒸馏水机,蒸发器设置的中央导流管式螺旋扰流丝网高效除雾器,具有分离效率高和内毒素去除率高的优点,因此,生产的蒸馏水水质好,产水电导率可达到(机器现场实际运行记录)0.062μs/cm(即电阻率1/0.062=15.87mω·cm),toc值可达到0.03ppm。这是其它形式的蒸馏水机,根本无法达到的指标。

26、3、机器的蒸馏水生产装置无残留死点

27、本机生产蒸馏水的蒸发器,不仅吸取了列管式多效蒸馏水机的优点,而且还采用了球面无残留下管板的立式列管升膜蒸发器。对换热管和管板采用了先胀后焊的连接工艺,消除了换热管与管板连接处的残留。因此,本机达到正常产水后,3分钟内蒸馏水水质就可达到《药典》中“注射用水”的规定。这一点,是目前国内外的各种类型蒸馏水机根本无法作到的。

28、4、机器的使用寿命长

29、本发明产品中,所有换热器的换热管长度均小于1.5米。机器运行时,换热管的热延伸应力很小,因此,不会出现因换热管热延伸应力大产生焊缝裂纹和过早出现材料的疲劳极限。在相同的工作条件下,短管式列管换热器远比长管式列管换热器的使用寿命长。经过多年的实践我们知道了,在列管式多效蒸馏水机中,“意大利式”比“芬兰式”蒸馏水机使用寿命长。很多“芬兰式”国产的列管多效蒸馏水机仅仅使用了几年,蒸发器就出现了下管板焊缝出现裂纹渗漏或内胆筒体出现裂纹渗漏,主要原因就是蒸发器的换热管太长,导致热延伸应力过大而造成的。

技术特征:

1.一种热压式蒸馏水机,其特征在于,包括浓缩水冷却器,工业蒸汽凝水冷却器,蒸馏水调温换热器,不凝气降温换热器,料水加热器,蒸发器,所述浓缩水冷却器、工业蒸汽凝水冷却器、蒸馏水调温换热器、不凝气降温换热器、料水加热器、蒸发器在纯化水的流动路径上依次连接。

2.根据权利要求1所述的一种热压式蒸馏水机,其特征在于,在蒸发器中设置有中央导流管式螺旋扰流丝网除雾器。

3.根据权利要求1所述的一种热压式蒸馏水机,其特征在于,该热压式蒸馏水机选用下或上水平出汽口的热压机。

4.根据权利要求1所述的一种热压式蒸馏水机,其特征在于,对所述热压式蒸馏水机排放的工作蒸汽凝水,设置有多级热量回收装置。

5.根据权利要求1所述的一种热压式蒸馏水机,其特征在于,对蒸汽中的不凝气,设置有分离排放及其热量回收装置。

6.根据权利要求1所述的一种热压式蒸馏水机,其特征在于,所述蒸发器为垂直列管式升膜蒸发器,纯化水被接入所述垂直列管式升膜蒸发器的管程。

7.根据权利要求1所述的一种热压式蒸馏水机,其特征在于,在所述蒸发器的上部设置有气液分离器,在所述蒸发器的下部设置有辅助加热装置。

8.根据权利要求1所述的一种热压式蒸馏水机,其特征在于,该热压式蒸馏水机所采用的蒸汽压缩机为高速离心压缩机;所述高速离心压缩机包括叶轮、扩压器和蜗室,蒸汽经单级叶轮压缩提高蒸汽的压力和焓值;所述高速离心压缩机的叶轮转速为9000-30000rpm。

9.根据权利要求1所述的一种热压式蒸馏水机,其特征在于,在该热压式蒸馏水机中,所有换热器的换热管长度均小于1.5米。

10.根据权利要求1所述的一种热压式蒸馏水机,其特征在于,该热压式蒸馏水机配装有scada系统,所述scada系统包括信号输入端、信号输出端、系统硬件、控制器、hmi、网络接口、通信模块、数据库和系统软件。

技术总结

本发明提供了一种热压式蒸馏水机。该技术方案将纯化水依次送入浓缩水冷却器、工业蒸汽凝水冷却器、蒸馏水调温换热器、不凝气降温换热器、料水加热器加热后进入蒸发器被加热蒸发。同时,本发明在蒸发器中设置中央导流管式螺旋扰流丝网除雾器;并选用下或上水平出汽口的热压机;对所述热压式蒸馏水机排放的工作蒸汽凝水,设置多级热量回收装置;对蒸汽中的不凝气,设置分离排放及其热量回收装置。本发明具有优异的节能效果,每生产10000kg蒸馏水,仅消耗1000kg工业蒸汽;而且产生水水质更高,产水电导率可达0.062μS/cm,TOC值可达到0.03ppm;同时,设备无残留死点,运行3min即可达到注射用水标准;另外,本发明采用短管式列管换热器,在一定程度上延长了使用寿命。

技术研发人员:朱平,朱舒宁,房明坤

受保护的技术使用者:山东乐水医疗器械科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!