一种循环式晶圆清洗设备的制作方法

本发明涉及晶圆清洗,特别涉及一种循环式晶圆清洗设备。

背景技术:

1、在半导体制造工艺中,通常会用到光刻、刻蚀、溅射、沉积等工艺,不可避免地会在

2、晶圆表面留下金属颗粒或有机物杂质等,对晶圆造成污染,所以需要对晶圆进行清洗,去除晶圆表面残留的光刻胶、有机物以及吸附物等。

3、在对晶圆进行清洗时,通常需要将晶圆浸入到盛有清洗液的超声波清洗槽内进行清洗,一般需要进行多次清洗,即在每次清洗完一边后需要将清洗槽内的清洗液排走,再注入干净的清洗液进行二次或更多次清洗,此过程将导致大量的清洗液的浪费。

4、为解决上述问题,现有的一般在清洗槽上设置循环过滤装置,其包括泵体、连接管道和单个过滤器,在进行清洗时,通过泵体将清洗槽内的清洗液抽送至过滤器中过滤后再返回至清洗槽中,可形成清洗液的循环,大大降低了清洗液的浪费,且只需要少量的清洗液即可完成对晶圆的清洗。采用单个过滤器存在一些问题,例如在清洗过程中发现过滤器堵塞严重时(内部过滤件堵塞时,导致清洗液过滤效率下降、晶圆清洗时间加长,同时也容易造成过滤器内部压力过大,而内部压力过大容易导致过滤器发生泄漏),操作人员需要及时停止泵体工作,并对过滤器进行更换,此过程中清洗槽中的清洗液无法继续循环过滤,清洗液中的杂质无法及时去除,将导致其后续清洗时间的延长,故此,本申请提供了一种循环式晶圆清洗设备来满足需求。

技术实现思路

1、本申请的目的在于提供一种循环式晶圆清洗设备,用于解决现有清洗设备无法在过滤器过滤件堵塞时自动更换过滤器的技术问题。

2、为实现上述目的,本申请提供如下技术方案:一种循环式晶圆清洗设备,包括清洗槽,所述清洗槽的底部设有管道,且所述管道上安装有泵体和过滤器,所述过滤器的排液口位于所述清洗槽的上方,还包括内部空心且上下端均为封闭的空心筒,且所述空心筒的进液端与所述管道的出液端连接,所述过滤器设置有多个,多个所述过滤器呈圆周密封设置在所述空心筒的底部,多个所述过滤器均与所述空心筒可拆洗式安装,所述过滤器的进液端与所述空心筒的内腔相通,所述空心筒的内腔设置有旋转板,且所述旋转板上开设有一个与所述过滤器进液端适配的进液孔,所述旋转板的底部固定有弹性密封垫,且所述弹性密封垫的下端与空心筒的内腔底部接触,多个所述过滤器的上端与所述空心筒内底部齐平,还包括自动更换单元,当过滤器堵塞导致所述空心筒内压变大时,自动带动所述旋转板进行等角度定量旋转,当所述进液孔与下一个所述过滤器的进液端重合时,所述旋转板停止旋转,其余所述过滤器不进行过滤操作,如此反复,可自动实现被堵塞的所述过滤器的更换。

3、作为本实施例中的一种优选地实施方式,所述自动更换单元包括感压驱动单元和旋转单元,当空心筒内水压增大时,所述感压驱动单元通过水压作用带动旋转单元运行,利用旋转单元带动所述选装板进行旋转。

4、作为本实施例中的一种优选地实施方式,所述感压驱动单元包括包括安装在所述旋转单元上方的安装架,所述安装架上固定与空心柱,所述空心柱的内腔设置有密封块,且所述密封块的外壁上包裹有弹性密封环,所述弹性密封环的外壁与所述空心柱的内壁滑动抵触,所述密封块的上端固定有挤压杆,所述挤压杆的下端位于所述安装架的下方,且位于所述旋转单元的上方。

5、作为本实施例中的一种优选地实施方式,所述旋转单元包括设置在所述旋转板轴心处安装孔内的筒体,所述筒体的下端与所述空心筒的内腔底部转动连接,所述筒体内滑动设有下压柱,且所述下压柱通过弹簧与所述空心筒内腔底部固定连接,所述下压柱上转动设置有驱动杆,且所述驱动杆的端部位于所述筒体内壁上设有运行凹槽内。

6、作为本实施例中的一种优选地实施方式,多个所述过滤器的进液端均与所述空心筒的内腔底部螺纹连接。

7、作为本实施例中的一种优选地实施方式,所述空心筒的底部通过多个呈圆周设置的连接杆与锥形的接液槽连接,且所述接液槽的出液口位于所述清洗槽的上方,所述接液槽上端与所述空心筒的下端之间设置有方便对所述过滤器进行拆卸的操作空间。

8、作为本实施例中的一种优选地实施方式,所述过滤器包括上端设有进液端口的壳体,所述壳体的内腔安装有第一环形过滤网和第二环形过滤网,所述第一环形过滤网位于所述第二环形过滤网,所述第一环形过滤网和所述第二环形过滤网的内腔分别在有过滤纱布和离子过滤膜层,所述第一环形过滤网和第二环形过滤网的上下端分别与所述壳体和密封板固定连接。

9、综上,本发明的技术效果和优点:

10、本发明结构合理,本晶圆清洗设备上设置有多个过滤器和自动更换单元,当过滤器堵塞时,其空心筒内水压变大,通过此变大的水压作用带动自动更换单元更换过滤路径,更换所需时间相比人工跟换所需时间大大缩短,有利于晶圆的快速清洗;

11、采用带有单个进液孔的旋转板,通过旋转板的定角度旋转来更换过滤路径,同时旋转板底部设置的弹性密封垫可将不参与过滤操作的过滤器的进液端以及过滤器安装口给密封住,使得人员可对被堵塞的过滤器进行更换,且不会造成清洗液的外溢。

技术特征:

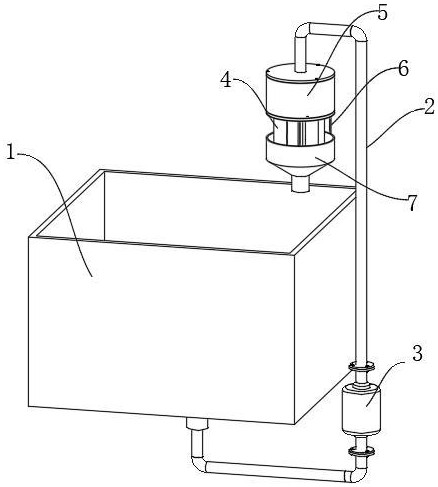

1.一种循环式晶圆清洗设备,包括清洗槽(1),所述清洗槽(1)的底部设有管道(2),且所述管道(2)上安装有泵体(3)和过滤器(4),所述过滤器(4)的排液口位于所述清洗槽(1)的上方,其特征在于:还包括内部空心且上下端均为封闭的空心筒(5),且所述空心筒(5)的进液端与所述管道(2)的出液端连接,所述过滤器(4)设置有多个,多个所述过滤器(4)呈圆周密封设置在所述空心筒(5)的底部,多个所述过滤器(4)均与所述空心筒(5)可拆洗式安装,所述过滤器(4)的进液端与所述空心筒(5)的内腔相通,所述空心筒(5)的内腔设置有旋转板(10),且所述旋转板(10)上开设有一个与所述过滤器(4)进液端适配的进液孔(11),所述旋转板(10)的底部固定有弹性密封垫(12),且所述弹性密封垫(12)的下端与空心筒(5)的内腔底部接触,多个所述过滤器(4)的上端与所述空心筒(5)内底部齐平,还包括自动更换单元,当过滤器(4)堵塞导致所述空心筒(5)内水压变大时,自动带动所述旋转板(10)进行等角度定量旋转,当所述进液孔(11)与下一个所述过滤器(4)的进液端重合时,所述旋转板(10)停止旋转,其余所述过滤器(4)不进行过滤操作,如此反复,可自动实现被堵塞的所述过滤器(4)的更换。

2.根据权利要求1所述的一种循环式晶圆清洗设备,其特征在于:所述自动更换单元包括感压驱动单元(8)和旋转单元(9),当空心筒(5)内水压增大时,所述感压驱动单(8)元通过水压作用带动旋转单元(9)运行,利用旋转单元带动所述选装板(10)进行旋转。

3.根据权利要求2所述的一种循环式晶圆清洗设备,其特征在于:所述感压驱动单元(8)包括包括安装在所述旋转单元(9)上方的安装架(82),所述安装架(82)上固定与空心柱(81),所述空心柱(81)的内腔设置有密封块(84),且所述密封块(84)的外壁上包裹有弹性密封环(85),所述弹性密封环(85)的外壁与所述空心柱(81)的内壁滑动抵触,所述密封块(84)的上端固定有挤压杆(83),所述挤压杆(83)的下端位于所述安装架(82)的下方,且位于所述旋转单元(9)的上方。

4.根据权利要求3所述的一种循环式晶圆清洗设备,其特征在于:所述旋转单元(9)包括设置在所述旋转板(10)轴心处安装孔内的筒体(91),所述筒体(91)的下端与所述空心筒(5)的内腔底部转动连接,所述筒体(91)内滑动设有下压柱(92),且所述下压柱(92)通过弹簧(93)与所述空心筒(5)内腔底部固定连接,所述下压柱(92)上转动设置有驱动杆(94),且所述驱动杆(94)的端部位于所述筒体(91)内壁上设有运行凹槽(95)内。

5.根据权利要求1所述的一种循环式晶圆清洗设备,其特征在于:多个所述过滤器(4)的进液端均与所述空心筒(5)的内腔底部螺纹连接。

6.根据权利要求1所述的一种循环式晶圆清洗设备,其特征在于:所述空心筒(5)的底部通过多个呈圆周设置的连接杆(6)与锥形的接液槽(7)连接,且所述接液槽(7)的出液口位于所述清洗槽(1)的上方,所述接液槽(7)上端与所述空心筒(5)的下端之间设置有方便对所述过滤器(4)进行拆卸的操作空间。

7.根据权利要求1所述的一种循环式晶圆清洗设备,其特征在于:所述过滤器(4)包括上端设有进液端口的壳体(41),所述壳体(41)的内腔安装有第一环形过滤网(42)和第二环形过滤网(43),所述第一环形过滤网(42)位于所述第二环形过滤网(43),所述第一环形过滤网(42)和所述第二环形过滤网(43)的内腔分别在有过滤纱布(45)和离子过滤膜层(44),所述第一环形过滤网(42)和第二环形过滤网(43)的上下端分别与所述壳体(41)和密封板(46)固定连接。

技术总结

本发明公开了一种循环式晶圆清洗设备,包括清洗槽,所述清洗槽的底部设有管道,且所述管道上安装有泵体和过滤器,还包括内部空心且上下端均为封闭的空心筒,所述过滤器设置有多个,多个所述过滤器呈圆周密封设置在所述空心筒的底部,所述过滤器的进液端与所述空心筒的内腔相通,所述空心筒的内腔设置有旋转板,且所述旋转板上开设有一个与所述过滤器进液端适配的进液孔,还包括自动更换单元。本晶圆清洗设备上设置有多个过滤器和自动更换单元,当过滤器堵塞时,其空心筒内水压变大,通过此变大的水压作用带动自动更换单元更换过滤路径,更换所需时间相比人工跟换所需时间大大缩短,有利于晶圆的快速清洗。

技术研发人员:肖邦华,甘志金,张德海

受保护的技术使用者:安徽富乐德长江半导体材料股份有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!