节能瓶体清洗设备的制作方法

本技术方案涉及一种机械设备,尤其是节能瓶体清洗设备。

背景技术:

1、众所周知,节能减排是全球性的主流趋势,它既关系到企业的经济效益,也关系到环境保护,是目前企业设备升级重要的研究方向。在醪糟、饮料、酒类产品的生产中,液体装瓶前都需要对瓶体内外进行清洗,现有加工方式通常能耗较高,主要体现在以下方面:

2、1、受技术限制,瓶体的内部和外部清洗需独立进行,清洗外壁时瓶口朝上并封口,传送带传送至喷头下方,喷洗完成后再传送离开。在清洗内壁时瓶口朝下,由夹具夹至喷头上方,喷头对瓶内冲洗后再移开,两个步骤不仅需要占有更大的空间,还需要更多的能耗;

3、2、当瓶子在不同清洗工序之间切换时,往往也会伴随着瓶体在不同传送带、加工道上切换,传送带与加工道之间存在一定间隙,瓶体经过该间隙时就会随着传送带弯曲而发生倾斜,使瓶口与加工道端部碰撞而倒瓶(如附图9所示),影响企业正常生产并造成经济损失。因此,企业往往会采用具有持续能耗的辅助设备来防止倒瓶。如中国专利201910716842.x公开了一种防倒瓶装置,该方案在直板(传送带)两侧设有夹具,并通过夹具夹瓶的方式将瓶子输送过去,避免了倒瓶的发生。这种依靠夹瓶的方式需要在两侧设置安装具有动能的夹具(推板)及传动组件,不仅维护成本大、对工人技术要求高,而且会持续耗能,增加企业的经济负担,不符合节能减排的理念。

技术实现思路

1、本发明在于克服现有技术的不足,提供一种节能瓶体清洗设备,他能同时清洗瓶体内外,还具有节约能耗、使用方便、有效防止瓶子从传送带切换到加工道上时倒瓶的技术效果。其具体方案如下。

2、节能瓶体清洗设备,包括机架,其特征是,机架的前部、后部分别设有送入装置与送出装置,送入装置高于送出装置并通过加工道连接,加工道两侧设有限位挡板、底部开有进水槽,进水槽下方设有下喷头,送入装置与加工道连接处设有扶正装置,机架的顶部设有上板,上板底面间隔安装有栅板,上喷头安装在栅板之间。

3、所述机架下方安装有排水槽,排水槽靠送入装置的一侧高于送出装置的一侧。

4、所述的机架前、后部设有封板,封板开有门洞使瓶体、送出装置或送出装置通过。所述的机架两侧设有侧板。封板和侧板能保护机器内部,也能防止水花溅出。

5、所述的送入装置与送出装置为辊轴式传送带。

6、所述的栅板并排分布或呈网格状。

7、所述的加工道前端设有喇叭口,所述的喇叭口呈八字形并与限位挡板连接。

8、所述的加工道上设有滤水孔,滤水孔设置在低于进水槽一侧。

9、所述的加工道上表面设有波浪纹。波浪纹减少了加工道与瓶口接触面,降低了阻力,使瓶体滑动更流畅。

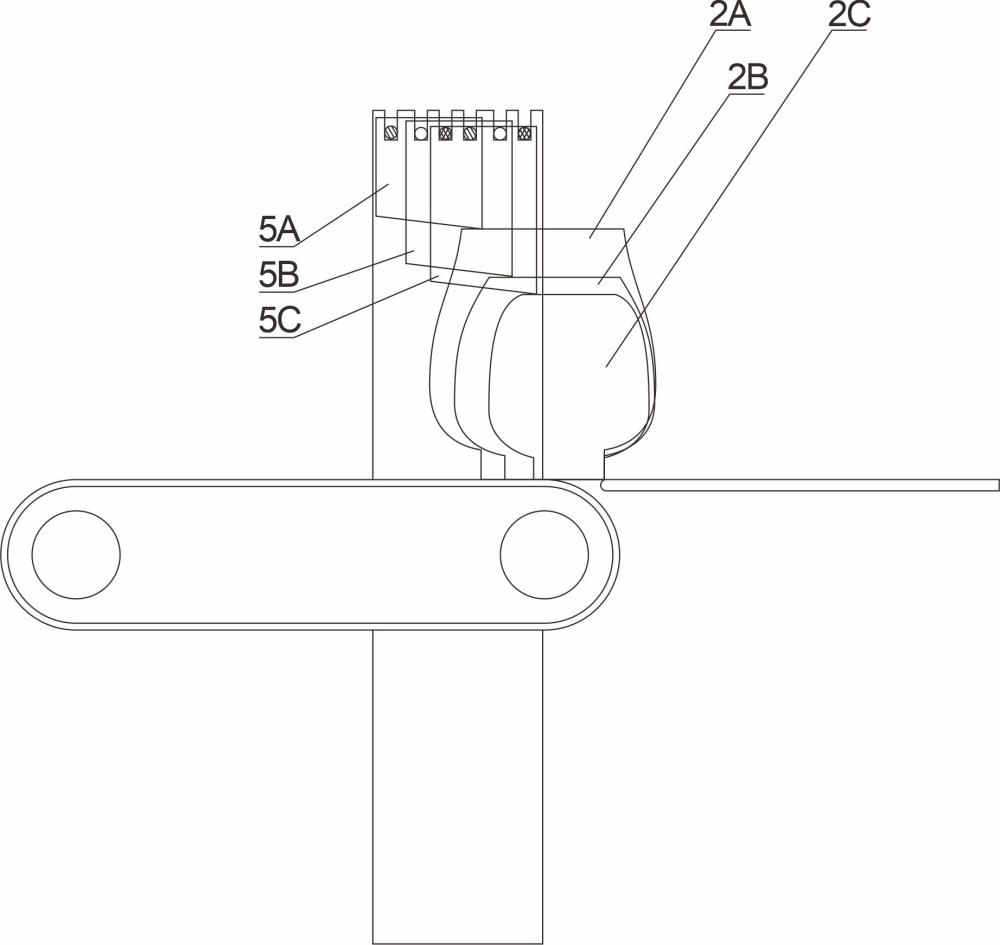

10、所述的扶正装置是指,在送入装置与加工道连接处的机架两侧均设有模座,模座的顶部均设有排孔,所述的排孔由两个水平的挂孔组成,通过挂孔放置有一压模,所述的压模由压块与支架组成,支架设置在压块的四周,同侧两支架嵌在同侧对应的两挂孔内,压块底面为斜面,斜面朝向送入装置。

11、所述的排孔设有多组,各排孔的水平位置不同、或高度不同、或水平位置与高度均不同。

12、所述的压块为箱体,内部设有容纳重物的空间。

13、所述的支架上设有限位条。限位条防止压模在排孔内滑动。

14、本技术方案工作流程如下:

15、瓶体的瓶口朝下摆放,当瓶体由送入装置送入加工道时,扶正装置防止了瓶体倒瓶;瓶体进入加工道后,在加工道倾斜布置和后方来瓶持续推动的作用下瓶体持续前移;当瓶体经过进水槽时,上方的喷头与下方的喷头同时喷水对瓶体外壁和内部全面清理;清洗完成后瓶体前移至滤水孔处,瓶身内外大部分水通过滤水孔流入下方的排水槽内;最后,瓶体从加工道落至送出装置(传送带)上,被送至下一道工序。

16、就本技术方案进一步说明。

17、1、扶正装置在不使用夹具和动能的情况下防止倒瓶:

18、(1)如附图9所示,现有技术中,当瓶体由传送带输送至加工道时,瓶体会随着传送带的弯曲而重心不稳发生倾斜,使底部瓶口撞上加工道而发生倒瓶(如附图9所示)。注意的是,发生倾斜的瓶体尾部一侧会上翘超过正常状态的瓶底高度(如附图9虚线处)。因此,扶正装置的原理就是通过压模压住瓶底使瓶体尾部无法上翘,这样瓶口就能始终处于水平状态,瓶口高于加工道平面,便不会撞上加工道发生倒瓶;

19、(2)本方案中,压模底面为斜面非常重要,斜面朝向传送带来的方向,其好处是:其一,压模底部的斜面形成喇叭状入口,能够使罐体顺利进入压模下方;其二,压模底部如果为平面会有卡瓶的风险,只有当压模对瓶底上翘的关键点进行施压才能确保整个流水线正常运行;

20、(3)本方案中,压模底部斜面的尖部就是对瓶底的关键点施压,是防止倒瓶最重要的位置,不同大小的瓶体关键点是不同的(如附图7所示),大瓶的关键点更高、更靠近传送带一侧,而小瓶的关键点更低、更靠近加工道一侧。为满足本装置对不同瓶体有效施压,本方案的排孔设有多组,且不同排孔水平位置不同、或高度不同、或水平位置与高度均不同,来使得压模尖部的位置适应不同大小型号的瓶体,具体来说上述三种设置方式均可:①、若设置为排孔水平位置不同,压模通过放置不同排孔就可调整水平位置,就需要切换不同高度的压模来调整高度位置(如附图8所示);②、若设置为排孔高度不同,压模可通过放置不同排孔来调整高度位置,但需要切换不同宽度的压模来调整水平位置;③、也可将排孔水平、高度均设置不同,那么就不需要预备多个压模,仅通过放置在不同排孔内就能调整压模尖的水平和高度位置,从而适应不同大小型号的瓶体(如附图7所示)。第三种方式也是最经济、便捷的方式。

21、2、本装置清洗瓶体内外时,依靠瓶体之间的推力即可使其前进:

22、现有技术清洗瓶体是依靠传送带或夹具前进的,而本方案是通过在送入装置与送出装置之间设置了落差,利用了落差、自身重力和推力促使瓶体前移。具体来说,当瓶体由传送带(送入装置)送至加工道后,其后方的瓶体继续向前推移将前面的瓶体向前推进,由于加工道本身具有一定斜度,进一步促使瓶体前移效率,左右两侧的限位挡板限制了加工道的宽度,使加工道有且只能通过单个瓶体。正是因为这样的结构使得能够在加工道上开槽,使下喷头喷出的水穿过进水槽对瓶体内部进行冲洗,让本生产线同时具备了清洗瓶体外部和内部的双重功能,这是现有技术传送带无法实现的。当瓶体继续被推动向前,瓶内大部分水通过滤水孔漏出,瓶体进入下一个环节。

23、本装置中,上下两个喷头同时从上下两个方向对瓶体内外进行清洗,喷头呈花洒状,不仅能冲洗垂向瓶体的顶、底面,还能冲洗相邻瓶体的侧面,多个喷头共同作用将相邻瓶体一同洗净。部分污水喷射或溅射到顶部进入栅板之间,栅板能防止水花四溅,栅板间的水直接滴落到排水槽内,或落到加工道上,由加工道低位的滤水孔流入排水槽。技术人员将排水槽内的污水引入指定容器循环利用,从而实现节约资源。

24、经过测试,本装置能够平稳推动瓶体前移且不倒瓶,也能轻易清洗干净瓶身内外,节约电能60%以上。

25、综上所述,本装置利用压模施压瓶底的方式代替了现有技术电动夹具的方式防止了倒瓶,采用了自然推动的方式代替了现有技术传送带的方式输送瓶体,使得本装置能够在一道工序内同时完成瓶体内外清洗,省时省力,达到了节能环保的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!