一种液氨生产终端低浓度氨氮水处理方法及装置与流程

本发明涉及液氨生产,具体涉及一种液氨生产终端低浓度氨氮水处理方法及装置。

背景技术:

1、液氨主要用于生产硝酸、尿素和其他化学肥料,还可用作医药和农药的原料。在液氨的生产过程中会产生含氨氮的废水,且液氨生产终端废水中氨氮含量约为200mg/l,属于低浓度的氨氮废水。这种低浓度氨氮废水若是直接大量外排,会对水体造成一系列严重后果,破坏水体平衡,影响人类健康等。

2、对于低浓度氨氮废水较常用的处理方法有折点氯化法、吸附法、生物法等。其中折点加氯法虽然能够精准降低废水中总氨氮量,但是需要高昂的运营成本,另还产生氯胺等二次污染副产物;而吸附法吸附材料的选择及吸附能力的考虑,一般在液氨中无法起到相应作用;生物法则是通过各种微生物硝化、反硝化作用等一系列反应最终生产n2,优点是效果稳定且不产生二次污染,但处理设备占地面积大,处理效率易受温度和有毒物质等影响,而且反硝化过程中会产生n2o,易转化为其它影响臭氧层的氮氧化物,反硝化把nh4+这种有价值的物质转化成n2逸入空气,造成浪费。

3、短程硝化反硝化生物脱氮可以节省25%的供氧量,降低能耗,也节省反硝化所需碳源,减少污泥生成量可达50%等,但其很受温度、ph值、游离氨、溶解氧、泥龄等影响,而且全程硝化反硝化作用,设备占地面积大,处理效率不高。但不管是短程反硝化,还是全程反硝化,都需添加额外碳源。

技术实现思路

1、针对上述技术存在的问题,本发明的目的是提供一种液氨生产终端低浓度氨氮水处理方法及装置,其中方法是将短程硝化反硝化技术与厌氧氨氧化技术进行有效结合,通过构建稳定的亚硝态氨环境,能有效降低污泥产量、节省反硝化所需碳源和节省氧供应量约为30%,并使整个处理装置处理效率高、能力强且占地面积小。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种液氨生产终端低浓度氨氮水处理方法及装置,其特征在于,通过如下步骤来实现:

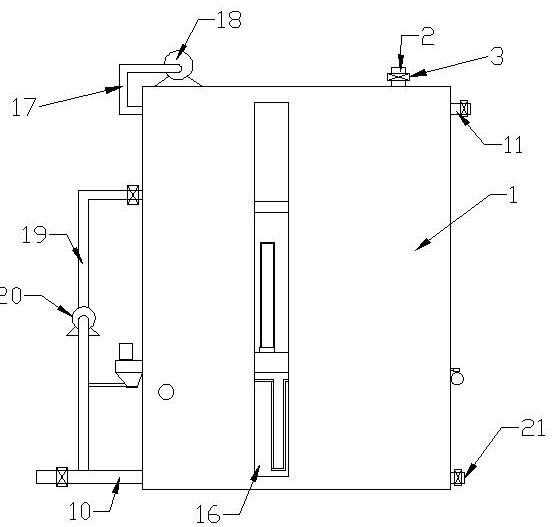

4、步骤1)、构建处理装置,该处理装置包括封闭壳体,封闭壳体顶部连接有排气管,排气管上连接有只出不进的单向阀,在封闭壳体内从下至上依次固定连接有空心过渡盒、多孔隔板,且封闭壳体内腔被多孔隔板、空心过渡盒分隔成上部的厌氧反应区、中间的缺氧反应区、底部的好氧反应区;其中在好氧反应区内通过沸石填料载体板围成波浪型过水通道,过水通道与空心过渡盒内腔相连通,在空心过渡盒上成型有贯穿好氧反应区与缺氧反应区的多个过水通孔,在空心过渡盒顶壁上连接有多个与空心过渡盒内腔相连通的载体柱,载体柱位于缺氧反应区内;在空心过渡盒一侧还固定连接有抽吸口;在封闭壳体一侧底部固定连接有与过水通道相连通的废水进管,在封闭壳体一侧顶部固定连接有与厌氧区相连通的排水管;

5、步骤2)、在沸石填料载体板上挂生物膜;

6、步骤3)、将收集到的终端氨氮废水在搅拌作用下加入悬浮生物填料,充分混合后送入处理装置的过水通道,其中悬浮生物填料体积为氨氮废水体积的0.4%-0.6%,搅拌过程中进行间隙式曝气,以使过水通道尾端的出水溶解氧量低于1mg/l;,往厌氧反应区内接种厌氧氨氧化菌;

7、步骤4)、定期通过抽吸口将悬浮生物填料抽吸出来,再重新进行挂生物膜。

8、优选地,上述步骤2)中,往沸石填料载体板上挂生物膜的具体操作是先关闭过水通道与空心过渡盒之间的连通通道上的电动翻板阀,然后往过水通道内排入未加入悬浮生物填料的终端氨氮废水,待废水没过沸石填料载体板后,通过好氧反应区一侧顶部开口投入微生物菌液,微生物菌液中含硝化菌、反硝化菌,并经过水通道持续向好氧反应区内进行曝气,每天曝气3-5小时,持续到沸石填料载体板表面覆盖淡黄色生物膜即可。

9、优选地,上述步骤3)中,在加入悬浮生物填料之前对收集的终端氨氮废水进行曝气,曝气时间为1-2h。

10、优选地,上述步骤4)中,当检测到悬浮生物填料表面生物膜厚度大于80μm或是小于5μm时,通过一边往过水通道通入水,一边通过抽吸口进行抽吸,将悬浮生物填料抽吸出来。

11、优选地,所述沸石填料载体板中沸石的粒径为15-25mm。

12、优选地,在封闭壳体一侧顶部固定连接有抽气管且该抽气管与厌氧反应区内腔相连通,抽气管另一端连接有抽气泵;在氨氮废水上升到载体柱时,开始启动抽气泵,至氨氮废水上升至超过2/3载体柱高度时,停止抽气。

13、优选地,在封闭壳体一侧开有竖向观察窗口,在竖向观察窗口上固定连接有透明窗。该设计用于观察装置中液面高度。

14、优选地,在封闭壳体上还连接有循环管道,该循环管道一端与厌氧反应区连通、另一端接在废水进管上,在循环管道上连接有阀门、抽水泵。

15、优选地,在抽吸口外端固定连接有抽吸管,在抽吸管底部连接且连通有斗状料箱,斗状料箱底部连接有阀门,在抽吸管顶部连接且连通有抽吸泵。

16、本发明因排水管(相当于溢流管)设置的较高,当最终处理的废水液面低于排水管所在高度时,通过循环管道(设置位置在厌氧反应区一侧底部处)将处理设备的水循环2-4次,最后通过补充排水管排出。

17、与现有技术相比,本发明具备的有益效果如下:

18、1、本发明将氨氮废水从底部进入好氧反应区、再漫入缺氧反应区、厌氧反应区等操作,相比现有技术从上往下进行反应的方式而言,能够有效延缓各个区域的反应时间,优化氨氮处理效果;

19、2、本发明通过将悬浮生物填料与氨氮废水先混合,再一起经过过水通道进行输送,在废水往前输送的过程中,液体一部分通过过水通道外周的沸石填料载体板上的孔等流经沸石填料,再进入好氧反应区内沸石填料载体板外的空腔里;另一部分通过过水通道流向空心过渡盒中,而悬浮生物填料则因大于沸石填料载体板的孔径,只能通过过水通道流向空心过渡盒,进而流向载体柱内;在整个过程中,好氧反应区内,过水通道内氧气含量高于过水通道外侧,过水通道进水端氧气含量高于出水端,在氧气含量高的地方,废水进行硝化、压硝化作用,随着氧气含量降低,硝化反应减弱,亚硝化作用相对稳定,为后续的厌氧氨氧化反应提供更多的亚硝态氨,且因反硝化菌的存在,也能实现短程的反硝化作用;

20、3、本发明通过空心过渡盒将载体柱和过水通道进行连通,能够使悬浮生物填料中的不同菌种活性在不同氧环境下进行选择性抑制,减少填料成本;

21、4、本发明的处理方法,可以构建相对稳定的亚硝态氨环境,优化厌氧氨氧化反应效果;

22、5、本发明在沸石填料载体板中装填沸石,填料可长期使用,无需更换;

23、6、本发明不需额外添加碳源,也能避免出水二次污染,在处理设备占地面积相对较小的情况下能够有效使出水含氮浓度低于25mg/l。

技术特征:

1.一种液氨生产终端低浓度氨氮水处理方法及装置,其特征在于,通过如下步骤来实现:

2.根据权利要求1所述的一种液氨生产终端低浓度氨氮水处理方法及装置,其特征在于,上述步骤2)中,往沸石填料载体板上挂生物膜的具体操作是先关闭过水通道与空心过渡盒之间的连通通道上的电动翻板阀,然后往过水通道内排入未加入悬浮生物填料的终端氨氮废水,待废水没过沸石填料载体板后,通过好氧反应区一侧顶部开口投入微生物菌液,微生物菌液中含硝化菌、反硝化菌,并经过水通道持续向好氧反应区内进行曝气,每天曝气3-5小时,持续到沸石填料载体板表面覆盖淡黄色生物膜即可。

3.根据权利要求2所述的一种液氨生产终端低浓度氨氮水处理方法及装置,其特征在于,所述沸石填料载体板中沸石的粒径为15-25mm。

4.根据权利要求3所述的一种液氨生产终端低浓度氨氮水处理方法及装置,其特征在于,在封闭壳体一侧顶部固定连接有抽气管且该抽气管与厌氧反应区内腔相连通,抽气管另一端连接有抽气泵;在氨氮废水上升到载体柱时,开始启动抽气泵,至氨氮废水上升至超过2/3载体柱高度时,停止抽气。

5.根据权利要求4所述的一种液氨生产终端低浓度氨氮水处理方法及装置,其特征在于,上述步骤4)中,当检测到悬浮生物填料表面生物膜厚度大于80μm或是小于5μm时,通过一边往过水通道通入水,一边通过抽吸口进行抽吸,将悬浮生物填料抽吸出来。

6.根据权利要求1或2或3或4或5所述的一种液氨生产终端低浓度氨氮水处理方法及装置,其特征在于,在抽吸口外端固定连接有抽吸管,在抽吸管底部连接且连通有斗状料箱,斗状料箱底部连接有阀门,在抽吸管顶部连接且连通有抽吸泵。

7.根据权利要求6所述的一种液氨生产终端低浓度氨氮水处理方法及装置,其特征在于,上述步骤3)中,在加入悬浮生物填料之前对收集的终端氨氮废水进行曝气,曝气时间为1-2h。

8.根据权利要求7所述的一种液氨生产终端低浓度氨氮水处理方法及装置,其特征在于,在封闭壳体上还连接有循环管道,该循环管道一端与厌氧反应区连通、另一端接在废水进管上,在循环管道上连接有阀门、抽水泵。

9.根据权利要求1所述的一种液氨生产终端低浓度氨氮水处理方法及装置,其特征在于,在封闭壳体一侧开有竖向观察窗口,在竖向观察窗口上固定连接有透明窗。

技术总结

本发明涉及氨氮废水处理技术领域,具体公开了一种液氨生产终端低浓度氨氮水处理方法及装置,其中方法是将短程硝化反硝化技术与厌氧氨氧化技术进行有效结合,通过构建稳定的亚硝态氨环境,能有效降低污泥产量、节省反硝化所需碳源和节省氧供应量约为30%,并使整个处理装置处理效率高、能力强且占地面积小。

技术研发人员:霍军伟,马云峰,周春芳,李朝,张旭辉

受保护的技术使用者:湖南金牛化工有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!