一种基于大直径斜管沉降的混合料液连续浓密富集分离方法与流程

本发明属于水处理,涉及一种固液富集分离系统及方法,尤其涉及一种基于大直径斜管沉降的混合料液连续浓密富集分离方法。

背景技术:

1、在用水量较大或涉及化学工艺处理步骤的工业生产过程中会产生大量的工业污水,如矿山采选、高岭土洗选提纯、金属电镀、造纸、纺织浸染等生产过程,大量污水的产生需要企业通过专业的污水处理设备处理达到排放标准后才能够排出。在污水处理过程中,沉淀设施是水处理工艺中固体颗粒物与水分离的最重要环节,其设施运行状况直接影响出水水质和处理效率。

2、以战略性矿产资源采选领域为例,南方离子吸附型稀土矿常采用原地溶浸法开采,即利用浸矿液从天然埋藏条件下的非均质矿石中有选择地浸出有用成分并加以回收,浸出母液作为开采后有用成分——稀土元素的直接载体,其富集处理是溶浸法开采程序中至关重要的一环。目前,从浸出液中富集提纯稀土的方法不胜枚举,可主要归纳为沉淀法、萃取法、吸附法、膜浓缩以及各方法耦合,其中沉淀分离法因工艺简捷、处理成本低等优点成为离子型稀土矿山浸出液净化富集和固液分离的常用方法。而矿山在采用沉淀法富集时,通常利用地形特点,直接开挖建设大量呈台阶式排列的沉淀池,传统沉淀池在生产过程中往往存在沉淀时间长、固液精准分离难度大、处理效率低、占地面积大、工人劳动强度高、机械化程度低等缺点,且人工在排放沉淀池中靠近底部的上清液时,往往会因虹吸效应排水管不可避免的带走部分沉淀物,资源浪费严重。经矿山生产实践证明,该过程会造成5%~10%沉淀渣损失。

3、在水处理领域,为克服传统沉淀池的不足,曾提出一种斜管(板)沉淀池,该类沉淀池与传统沉淀池相比,虽然沉淀面积增大,水力条件好,有利于沉淀,沉淀效率增高,但维护管理较难,使用一段时间后需更换斜板(管),且建设成本较高,难以处理日水方量10000m3以上的工业废水。

4、有鉴于此,针对各行业传统沉淀设施及工艺的不足,本发明提出一种基于大直径斜管沉降的混合料液连续浓密富集分离方法,通过大直径斜管浓密池和大通量板框压滤机相结合的方式富集分离混合料液,一方面,采用浓密池代替传统沉淀池,浓密池内大直径斜管和倾斜板两级沉降设施加快颗粒沉淀物快速沉底,降低沉淀富集时间,增大水处理方量;另一方面,采用大通量板框压滤机二次分离,由于压滤机来料源于浓密池中的初步浓密富集的上清液,固含量极低,有利于降低板框卸渣次数,提高压滤能力,且利用板框压滤机固液分离后的上清中再无沉淀物残留,提高出水质量。当该套系统用于离子型稀土浸出母液处理时,能避免传统沉淀池排水时由于虹吸效应产生的沉淀渣损失,提高资源回收率。

技术实现思路

1、本发明所要解决的技术问题是针对传统沉淀池在处理矿山采选水及工业废水时存在的不足,提出一种占地面积小、浓密富集分离效率高、处理能力大、作业时间短、机械化程度高、资源回收率高的基于大直径斜管沉降的混合料液连续浓密富集分离方法。

2、为了解决上述问题,本发明采用的技术方案是:

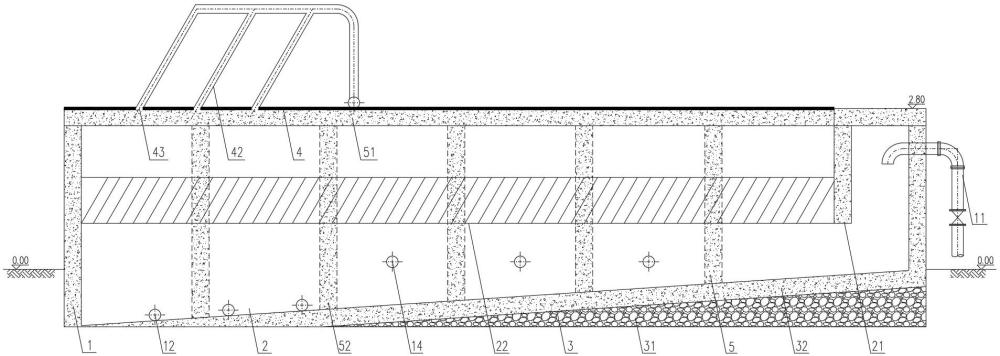

3、采用池体结构式浓密池初步富集浓缩混合料液,所述浓密池包括侧壁、沉淀腔、底部结构和顶部盖板,所述侧壁上设有进水端、排泥端,所述顶部盖板设有出水端,所述沉淀腔设有稳流墙和倾斜格栅挡板;在所述浓密池构筑时,沿长边和短边两个方向,倾斜浇筑池体底部结构;在短边一侧靠近池体顶部位置侧壁上预埋进水口套管,沿相反一侧于长边侧壁底部预埋排泥口套管;在池体顶部盖板布置出水口套管,采用软连接将套管与大直径倾斜管相连作为出水端;采用所述浓密池在进行初次富集处理时,首先通过机械搅拌将混合料液充分混匀进行沉淀反应,混合料液在高位池依靠重力作用自流下放或泵送至所述浓密池进水端,在所述稳流墙稳流作用下,混合液流速逐渐变缓,在所述沉淀腔内混合料液中的固体颗粒和液体逐渐分层,随着水位高度的上升,一部分沉淀物依靠重力作用和倾斜格栅挡板阻碍作用逐步沉底,另一部分沉淀物则流向大直径倾斜管,在斜管内进行二次沉淀,沉淀物沿管壁沉至沉淀腔内,最后含极少量沉淀物的清水经出水端流出,流出的清水集中回收后泵送至大通量厢式板框压滤机进行二次固液分离,分离后压榨物需保持70%~95%的含水率,使其呈浆液态,分离后清水由所述板框压滤机自流至配液池,压榨物浆液自流至产品池。在浓密初始阶段,排泥端阀门处于关闭状态,待沉淀腔内富集物厚至10cm~30cm后打开阀门集中排泥。

4、为达到上述目的,本发明采用以下技术参数:

5、所述进水端由3~5个进水口组成,每个进水口内预埋有套管,套管内设有进水管,进水管上设有阀门,进水端一侧连接至高位池,另一侧置于沉淀腔内,生产过程中采用阀门控制进水速度,所述进水管管径为250mm~300mm,所述进水管上连接有变频式水泵,当单独采用阀门无法控制速度时,采用水泵调节,所述水泵选型根据进水流量及流速确定。

6、所述排泥端由3~5个排泥口组成,每个排泥口内预埋有套管,套管内设有排泥管,排泥管上设有阀门,排泥端一侧置于集液沟内,集液沟连接至产品池,另一侧置于沉淀腔内,生产过程中采用阀门控制排泥速度,所述出水管管径为200mm~250mm,所述富集物浓度为含水70%~95%,所述排泥管上连接有变频式水泵,当单独采用阀门无法控制排泥速度时,采用排泥泵调节,所述排泥泵选型根据混合料液固含量确定。

7、所述侧壁上设有3~5个曝气口,所述曝气口内预埋有套管,套管内置有曝气管,曝气管上设有阀门,曝气管内置有高压气管,所述高压气管上设有阀门;在所述沉淀腔内富集物累积形成致密块状物无法自流时,关闭进水端阀门,待沉淀腔内液面低于曝气口时,打开所述曝气口和高压气管阀门,将所述高压气管伸至沉淀腔底部冲散搅匀结块物;其它状态下,所述曝气口处于关闭状态。

8、所述顶部盖板为碳钢和玻璃钢结构中的一种,所述顶部盖板上预留有1~2个检修通道,所述大直径倾斜管采用槽钢固定在顶部盖板上,所述大直径倾斜管布置于浓密池排泥端口一侧,间距为(0.3m~1.5m)×(0.3m~1.5m),管长为1m~5m,设置倾角为45°~75°,管径为75mm~150mm。

9、所述高位池池底标高高于大直径倾斜管上部5m~10m;所述产品池池顶标高低于浓密池池底1.5m~5m,所述清水池池顶标高低于浓密池池顶1.5m~5m;

10、所述倾斜格栅挡板可采用小直径倾斜管代替,所述倾斜格栅挡板设置倾角为60°~70°;所述倾斜底部结构倾角为5°~10°。

11、所述浓密池可直接由储罐组合而成,储罐材质为不锈钢、玻璃钢或碳钢中的一种;所述浓密池容积与待处理混合料液体积比为1:10~1:20;在所述混合料液实际处理过程中,可通过调节进水端流速、排泥端流速和泥浆浓度来控制出水端清水中的固含量,当需降低出水端清水中固含量时,可通过调节阀门降低进水流速,提高排泥流速和泥浆含水率;当需提高出水端清水中固含量,结合大通量板框压滤机和浓密池综合处理提高浓密分离效率时,可通过调节阀门提高进水流速、排泥流速和泥浆含水率。

12、用上述技术方案的基于大直径斜管沉降的混合料液连续浓密富集分离方法,其有益效果是:

13、①富集分离效率高,作业循环时间短

14、本方案分两步骤进行混合料液的富集分离,采用大直径斜管浓密池进行初次沉淀富集,斜板及大直径斜管增大了颗粒沉淀物附着面积,降低了进口流速对沉淀腔内的扰动,板间及管内水流状态由紊流变为层流,提高了沉淀效率。同时,大直径斜管在满足沉淀池容积需求的基础上,减小了沉淀池深度,缩短了沉淀时间,更有助于实现浅层沉淀。初次富集后的上清液固含量大幅度降低,有利于大通量板框压滤机连续压滤作业,减少板框卸渣次数,进一步提高富集分离效果。

15、②机械化程度高,生产能力大

16、采用大通量板框压滤机和大直径斜管浓密池相结合的方式代替传统沉淀池进行混合料液沉淀富集与分离,浓密池上清液及底渣均通过自流方式排放,且采用大通量板框压滤机进行二次固液分离,提高了机械化作业程度,极大降低了工人劳动强度,生产能力大。经实践证明,浓密池容积与待处理混合料液体积比为1:10~1:20,相较于传统沉淀池,处理方量极大增加。

17、③资源回收率高,占地面积小

18、采用密集排布的大直径斜管可代替部分沉淀腔功能,在确保沉淀池容积能够兼顾沉淀时间和处理能力的基础上,直接降低了浓密池占地面积,且大通量板框压滤机及浓密池联合富集分离,处理能力大幅度提高,由此也避免了大量沉淀池的开挖布置,减小工业场地用地范围。同时,采用板框压滤在末端进行分离,能避免人工在排放沉淀池中底部上清液时因虹吸效应造成的沉淀物流失,提高出水质量,当该套系统用于离子型稀土浸出母液处理时,还能避免由于虹吸效应产生的稀土沉淀物损失,最大限度提高资源回收率。同时,浓密池可直接预制为成品装备,进一步实现可移动循环利用。

- 还没有人留言评论。精彩留言会获得点赞!