一种芳烃溶剂油的生产方法及溶剂油选择性加氢催化剂与流程

[0001]

本发明涉及一种芳烃溶剂油的生产方法及其采用的溶剂油选择性加氢催化剂的制备领域,特别是涉及一种c9溶剂油加氢处理所用的选择性加氢催化剂及其制备方法。

背景技术:

[0002]

石油化工行业乙烯裂解装置副产c9馏分油,约占乙烯总产量的10wt%~15wt%,由于含有大量的烯基芳烃和二烯烃,产品性质较不稳定,极易生胶和变色。因此,目前主要用作燃料油出售,或用于制备c9石油树脂,或分离制得环戊二烯,亦或用于生产三苯、茚满及芳烃溶剂油。在生产c9石油树脂的同时,会联产一定数量的高沸点芳烃溶剂油,此芳烃溶剂油组分复杂(乙烯装置副产c9资源综合利用,《乙烯工业》,2011,23),含有较多大分子化合物、含硫化合物及少量不饱和烃类化合物等,其气味和色度等指标均无法达标,不能直接销售及使用,且因硫含量较高,将对空气和环境造成污染。故对此部分石油树脂副产溶剂油进行再加工以获得各项指标各格的芳烃溶剂油。

[0003]

c9馏分属于汽油馏分,组成非常复杂,胶质含量高,s、n等杂质含量高,同时含有一定量的重组分,所以c9馏分必须进行原料预处理,脱除这些重组分,然后再进行进一步的加工。cn101724447a将c9馏分采用加氢方法生产汽油调和组分,所用工艺条件仅选择性地脱除了二烯烃和胶质,单烯烃、含硫化合物和芳烃均没有反应,故只能作为汽油调和组分使用,若要用作合格汽油,还需进一步采用选择性加氢脱硫工艺,即也需要采用选择性加氢催化剂进行二段加氢工艺,以得到高品质汽油产品。有关c9馏分全组分加氢的一段预加氢催化剂和二段选择性加氢催化剂的研究工作,一段预加氢催化剂有燕山石化公司、陈宗杰等人(裂解c9预加氢催化剂的研制,《工业催化》2014,22(2))采用稀土分子筛后的载体以及添加助剂的方法;二段选择性加氢催化剂有陈世安等人(乙烯裂解c9馏分加氢精制,《工业催化(增刊)》2010,18)自制的mo/ni/p催化剂,此催化剂活性金属含量高约25wt%,初活性较高,脱硫率约95%,但活性稳定性差,使用运转96小时后,脱硫率即降至79%,这样的活性稳定性无法满足工业化生产需要。

[0004]

c9馏分油全组分及c9石油树脂副产溶剂油中高分子物质含量均较高,前者因c9馏分油全组分含不饱和烯烃多,烯烃化学性质活泼,低温即发生聚合反应而引起;后者因上游生产石油树脂时,发生聚合反应带到副产溶剂油中。这些高分子化合物若不能得到有效脱除或转化,将严重影响加氢工业装置的经济性。因此研发大孔容、比表面积大、容垢能力强、选择性活性稳定性好的二段选择性加氢催化剂具有现实意义。

技术实现要素:

[0005]

本发明的主要目的在于提供一种芳烃溶剂油的生产方法,以克服现有技术中的不足。

[0006]

本发明的另一目的还在于提供一种溶剂油选择性加氢催化剂及其制备方法。

[0007]

为实现前述发明目的,本发明采用的技术方案包括:

[0008]

本发明实施例提供了一种芳烃溶剂油的生产方法,其包括:

[0009]

使含芳烃组分中的富芳组分与溶剂油选择性加氢催化剂接触并进行选择性加氢精制反应,获得芳烃溶剂油;

[0010]

其中,所述溶剂油选择性加氢催化剂包括金属活性组分、负载所述金属活性组分的载体,所述载体主要由富勒烯与氧化铝经混合挤条成型及干燥、焙烧形成,所述金属活性组分包括金属氧化物,所述金属氧化物包括

ⅵ

b族和/或

ⅷ

族金属元素的氧化物;所述溶剂油选择性加氢催化剂的比表面积为280~350m2/g,平均孔径为10~30nm,其中直径为10~50nm的孔道占50~70%。

[0011]

本发明实施例还提供了前述溶剂油选择性加氢催化剂的制备方法,其包括:

[0012]

1)将富勒烯溶解于甲苯中,获得富勒烯溶液;

[0013]

2)在超声条件下,将氧化铝与所述富勒烯溶液充分混合后挤条成型,之后干燥、焙烧,获得载体;

[0014]

3)向金属活性组分前驱体对应的水溶性化合物的水溶液中加入非离子表面活性剂而形成混合液,所述金属活性组分的前驱体选自包含

ⅵ

b族和/或

ⅷ

族金属元素的水溶性化合物,所述金属活性组分选自金属氧化物,之后将步骤2)所获载体浸渍于所述混合液中,之后进行干燥、焙烧处理,获得所述溶剂油选择性加氢催化剂。

[0015]

本发明实施例还提供了由前述方法制备的溶剂油选择性加氢催化剂,其平均孔径为10~30nm,其中直径10~50nm的孔道占50~70%,比表面积为280~350m2/g,并且包括70~90wt%载体、1~15wt%金属氧化物。

[0016]

本发明实施例还提供了前述的溶剂油选择性加氢催化剂于加氢生产溶剂油中的应用。

[0017]

进一步地,所述应用包括所述溶剂油选择性加氢催化剂于乙烯副产c9馏分油全组分加氢生产溶剂油或c9石油树脂副产溶剂油的加氢处理中的应用。

[0018]

与现有技术相比,本发明的优点包括:

[0019]

1)本发明提供的c9溶剂油选择性加氢催化剂采用富勒烯作为扩孔剂的方法,富勒烯颗粒直径小只有约7埃,使氧化铝载体的孔容和比表面积进一步增大的同时,将使活性金属分散更均匀,因富勒烯可与ni、锇等

ⅷ

族金属形成配位化合物,这样金属活性组分使用量少,相同活性金属含量前提下,因活性金属分散更均匀而使催化剂具有更好的活性,从而有效降低了催化剂的生产成本;

[0020]

2)本发明提供的溶剂油选择性加氢催化剂制备方法,因富勒烯c60颗径小且加入到氧化铝载体中的量少,故不会因在焙烧过程中产生大量气体,而使催化剂孔分布弥漫。只会形成孔口、孔道一致的连贯孔道,获得容纳大分子化合物的扩孔效果;同时因富勒烯c60自身有优良的强度和硬度,故不会像其它物理扩孔剂那样破坏所制得催化剂的强度,有即扩孔又增加强度的双重效果;

[0021]

3)本发明提供的溶剂油选择性加氢催化剂制备方法,富勒烯c60对载体的增强作用使所得催化剂活性稳定性得到保障,避免因装置长时间运转带进反应系统的水或反应过程中生成的水,而对催化剂造成的不良影响,如引起催化剂孔道坍塌、活性金属堆积等,从而造成催化剂使用寿命变短问题,可避免工业装置停工或更换催化剂次数频繁,显著提升加氢处理装置的综合经济性;

[0022]

4)本发明提供的溶剂油选择性加氢催化剂制备过程中,富勒烯先采用甲苯溶解改性,得到富勒烯溶液,获得分散性好的富勒烯,利于与载体的充分结合;此富勒烯溶液再采用超声振动方式与氧化铝栽体混合,此两方面均将使富勒烯与氧化铝混合得更加充分,充分发挥富勒烯对载体的改性作用;

[0023]

5)本发明提供的芳烃溶剂油生产方法,采用略高于室温温度下静置再c6~c9正构烷烃洗涤的方式,可低成本地脱除c9馏分油中的二烯烃等不稳定化合物,同时得到芳烃富集的富芳组分,使最终得到的芳烃溶剂油产品的品质进一步提高。

具体实施方式

[0024]

鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

[0025]

本发明实施例的一个方面提供的一种芳烃溶剂油的生产方法,其包括:

[0026]

使含芳烃组分中的富芳组分与溶剂油选择性加氢催化剂接触并进行选择性加氢精制反应,获得芳烃溶剂油;

[0027]

其中,所述溶剂油选择性加氢催化剂包括金属活性组分、负载所述金属活性组分的载体,所述载体主要由富勒烯与氧化铝经混合挤条成型及干燥、焙烧形成,所述金属活性组分包括金属氧化物,所述金属氧化物包括

ⅵ

b族和/或

ⅷ

族金属元素的氧化物;所述溶剂油选择性加氢催化剂的比表面积为280~350m2/g,平均孔径为10~30nm,其中直径为10~50nm的孔道占50~70%。

[0028]

在一些实施方案中,所述芳烃溶剂油的生产方法包括:

[0029]

将含芳烃组分静置,得到液相组分;

[0030]

采用碳原子数为6~9的正构烷烃对所述液相组分进行洗涤,获得富芳组份和贫芳组分。

[0031]

在一些实施方案中,所述正构烷烃最优为正庚烷,但不限于此。

[0032]

在一些实施方案中,所述静置温度为30~40℃,静置时间为10~50h。

[0033]

在一些实施方案中,所述的液相组分用碳原子数为6~9的正构烷烃洗涤分离得到富芳组分和贫芳组分,碳原子数为6~9的正构烷烃与液相组分的质量比为2~3:1。所述的碳原子数为6~9的正构烷烃经蒸馏循环再用。洗涤条件为常温常压,洗涤次数可为1~3次。

[0034]

在一些实施方案中,所述生产方法还包括:先对所述富芳组份进行预加氢精制处理,再进行选择性加氢精制处理,获得芳烃溶剂油。

[0035]

进一步地,所述含芳烃组分所含芳烃为c9馏分。

[0036]

在一些实施方案中,所述溶剂油选择性加氢催化剂包括70~90wt%载体、1~15wt%金属氧化物。

[0037]

在一些实施方案中,所述

ⅵ

b族或

ⅷ

族金属元素选自钼、钨、钴和镍中的任意一种或两种以上的组合,但不限于此。

[0038]

在一些实施方案中,在本发明的催化剂中,所述金属氧化物包括三氧化钼、三氧化钨、氧化镍和氧化钴中的任意一种或两种以上的组合,但不限于此。

[0039]

更具体的,在本发明的催化剂中,当所述金属氧化物采用三氧化钼和/或三氧化钨时,以所述催化剂为准按质量百分比计,所述金属氧化物的含量为1~9wt%;当所述金属氧

化物采用氧化镍和/或氧化钴时,所述金属氧化物的含量为1~8wt%。

[0040]

在一些实施方案中,所述载体是富勒烯溶液在超声条件下,与氧化铝混合均匀后挤条成型并经干燥、焙烧而形成。

[0041]

在一些实施方案中,所述的超声条件为:操作温度30~40℃,超声功率500~1000w,超声混合时间为50~60min;

[0042]

优选的,所述载体的制备方法包括:将氧化铝与富勒烯混合后加入助挤剂,再挤条成型,之后进行干燥、焙烧处理。

[0043]

进一步的,所述干燥处理的温度为120~160℃。

[0044]

进一步的,所述焙烧处理的温度为450~700℃,焙烧时间为1~15h。

[0045]

优选的,所述富勒烯的用量为载体总质量的0.8~1.5wt%,尤其优选为1.0~1.5wt%。

[0046]

优选的,所述富勒烯溶液由富勒烯经甲苯溶解形成。

[0047]

在本发明的催化剂中,所述载体中的富勒烯在与氧化铝混合前,先经甲苯溶解,所述甲苯溶解采用的溶解温度为20~40℃,压力为0.10~0.25mpa,溶解时间为3~10min;所述甲苯溶解采用的甲苯与富勒烯的质量比为200~350:1。

[0048]

进一步的,所述富勒烯采用粉体c60富勒烯,纯度≥99.5wt%。

[0049]

在一些实施方案中,在本发明的催化剂中,所述氧化铝采用两种孔径不同的氧化铝,即具有第一孔径的氧化铝和具有第二孔径的氧化铝,所述具有第一孔径的氧化铝的孔容为0.8~1.5ml/g,所述第一孔径的平均值为12~20nm,所述具有第二孔径的氧化铝的孔容为0.3~0.6ml/g,所述第二孔径的平均值为2~10nm。

[0050]

优选的,所述具有第一孔径的氧化铝和具有第二孔径的氧化铝的质量比为1:0.5~4。

[0051]

采用两种不同孔容的氧化铝配合,大孔氧化铝提供较大的孔道,有利于反应物和产物分子的顺畅传质,小孔氧化铝提供更大的比表面积和更多的反应位,两者共同作用,有利于劣质原料中大分子物质的充分反应。

[0052]

本发明提供的选择性加氢催化剂采用粒径很小的富勒烯c60,其分子呈足球状,直径仅0.7nm,经甲苯溶解后,更易与氧化铝载体结合,使平均孔径10~20nm氧化铝载体的孔容和比表面积进一步增大。因此富勒烯c60颗径小且加入到氧化铝载体中的量少,只有不到1.5%,故不会因在焙烧过程中产生大量气体,而使催化剂孔分布弥漫。只会形成孔口、孔道一致的连贯孔道,增强催化剂容垢能力;同时因富勒烯c60自身有优良的强度和硬度,故不会像其它物理扩孔剂那样破坏所制得催化剂的强度,有即扩孔又增加强度的双重效果。

[0053]

本发明实施例的另一个方面提供了前述溶剂油选择性加氢催化剂的制备方法,其包括:

[0054]

1)将富勒烯溶解于甲苯中,获得富勒烯溶液;

[0055]

2)在超声条件下,将氧化铝与所述富勒烯溶液充分混合后挤条成型,之后干燥、焙烧,获得载体;

[0056]

3)向金属活性组分前驱体对应的水溶性化合物的水溶液中加入非离子表面活性剂而形成混合液,所述金属活性组分的前驱体选自包含

ⅵ

b族和/或

ⅷ

族金属元素的水溶性化合物,所述金属活性组分选自金属氧化物,之后将步骤2)所获载体浸渍于所述混合液中,

之后进行干燥、焙烧处理,获得所述溶剂油选择性加氢催化剂。

[0057]

在一些实施方案中,步骤1)中所述富勒烯采用甲苯溶解进行处理,所述的溶解温度为20~40℃,压力为0.10~0.25mpa,溶解时间为3~10min。本发明采用甲苯溶解富勒烯,可以增强富勒烯分散性,利于与载体的充分结合。

[0058]

进一步地,所述步骤2)中的超声条件包括:超声温度为30~40℃,超声功率500~1000w。

[0059]

在一些实施方案中,所述步骤2)包括:将氧化铝与富勒烯混合后加入助挤剂柠檬酸充分混合50~60min,再挤条成型,之后进行干燥、焙烧处理。

[0060]

进一步地,所述干燥处理的温度为120~160℃。

[0061]

进一步地,所述焙烧处理的温度为450~700℃,焙烧时间为1~15h。

[0062]

进一步地,所述步骤3)中采用的干燥温度为80~150℃,焙烧温度为400~650℃,焙烧时间为1~15h。

[0063]

在一些实施方案中,所述

ⅵ

b族或

ⅷ

族金属元素选自钼、钨、钴和镍中的任意一种或两种以上的组合,但不限于此。

[0064]

在一些实施方案中,在本发明的催化剂中,所述金属氧化物包括三氧化钼、三氧化钨、氧化镍和氧化钴中的任意一种或两种以上的组合,但不限于此。

[0065]

优选的,所述金属活性组分对应的水溶性化合物包括钼酸铵、偏钨酸铵、硝酸镍、碱式碳酸镍、硝酸钴和醋酸钴中的任意一种或两种以上的组合,但不限于此。

[0066]

在一些实施方案中,在本发明的催化剂中,所述氧化铝采用两种孔径不同的氧化铝,即具有第一孔径的氧化铝和具有第二孔径的氧化铝,所述具有第一孔径的氧化铝的孔容为0.8~1.5ml/g,所述第一孔径的平均值为12~20nm,所述具有第二孔径的氧化铝的孔容为0.3~0.6ml/g,所述第二孔径的平均值为2~10nm。优选的,所述具有第一孔径的氧化铝和具有第二孔径的氧化铝的质量比为1:0.5~4。

[0067]

采用两种不同孔容的氧化铝配合,大孔氧化铝提供较大的孔道,有利于反应物和产物分子的顺畅传质,小孔氧化铝提供更大的比表面积和更多的反应位,两者共同作用,有利于劣质原料中大分子物质的充分反应。

[0068]

进一步地,所述富勒烯的用量为载体总质量的0.8~1.5wt%,尤其优选为1.0~1.5wt%。

[0069]

进一步地,所述富勒烯采用粉体c60富勒烯,纯度≥99.5wt%。

[0070]

进一步地,所述非离子表面活性剂的用量为载体总质量的2~8wt%。

[0071]

进一步的,所述非离子表面活性剂采用脂肪醇聚醚等,但不限于此。本发明加入非离子表面活性剂的作用是使活性金属浸渍地更加充分,提高活性金属组分的负载量和分散度。

[0072]

本发明实施例的另一个方面还提供了由前述方法制备的溶剂油选择性加氢催化剂,其平均孔径为10~30nm,其中直径10~50nm的孔道占50~70%,比表面积为280~350m2/g,并且包括70~90wt%载体、1~15wt%金属氧化物。

[0073]

本发明实施例的另一个方面还提供了前述溶剂油选择性加氢催化剂于加氢生产溶剂油中的应用。

[0074]

进一步地,本发明还提供了前述溶剂油选择性加氢催化剂用于乙烯副产c9馏分油

全组分加氢生产溶剂油或c9石油树脂副产溶剂油加氢的二段加氢处理中的应用。

[0075]

综上所述,本发明提供的溶剂油选择性加氢催化剂通过加入富勒烯作扩孔剂,除扩孔效果外,其与金属活性组分会形成金属络合物,使活性组分分布得更均匀,可以更好地发挥催化作用,此两方面产生的效果与常规选择性加氢催化剂相比,本发明所制得的选择性加氢催化剂具有强度大、活性好、孔分布集中、孔容大、比表面积大等优点,对劣质原料油进行处理,能够深度脱除这些劣质原料油中的高分子聚合物等大分子物质,将有效延长装置的运转时间,适用于大分子化合物含量高c9原料油,且具有活性稳定性良好的特点。

[0076]

以下结合若干实施例对本发明的技术方案作进一步的解释说明。

[0077]

以下各实施例均要用到活性金属和浸渍溶液。以活性金属钼和钴为例,说明配制浸渍溶液的方法:取一定量的去离子水,向其中加入钼酸铵(或偏钨酸铵)、硝酸钴(或醋酸钴、碱式碳酸镍、硝酸镍)晶体,待全部溶解后,静置,过滤,得到金属和浸渍溶液,其中moo3或wo3的含量为3.0~15.0g/100ml,coo或nio的含量为2.0~10.0g/100ml。活性金属和浸渍溶液的配制为本领域成熟技术,可参考相关文献。

[0078]

以下各实施用到的富勒烯c60选用市售产品,有可选用中科院成都有机化学有限公司的tnc60系列产品。

[0079]

实施例1

[0080]

(1)催化剂载体的制备:

[0081]

a1、将纯度99.5%的富勒烯c60粉末1.20g,在压力0.25mpa、30℃下用400g甲苯溶解10min,得到紫色的富勒烯溶液;

[0082]

b1、将大孔氧化铝(可采用市售的孔容为0.8~1.5ml/g的普通大孔氧化铝粉)和小孔氧化铝(可采用市售的孔容为0.3~0.6ml/g的普通小孔氧化铝粉)按照1:1的质量比进行混合搅拌作为氧化铝原料;

[0083]

c1、将超声振动导入杆置于a1所得溶液中,温度30℃,超声功率1000w;

[0084]

d1、取步骤b1中混合好的氧化铝原料99g,加入步骤c1的富勒烯溶液,充分混合50min后,先加入助挤剂,如柠檬酸,用量以满足载体成型为准,然后混捏、辗压、成型成条型;

[0085]

e1、将步骤d1中挤出的条状载体在室温下晾干,然后置于烘箱中在140℃下烘干3h,然后折断成2~3mm左右备用;

[0086]

f1、最后将步骤e1中的干燥条放在马弗炉中,于550℃煅烧8h,获得载体。

[0087]

(2)催化剂的制备:

[0088]

a2、金属活性组分和浸渍溶液的配制如上文所述,取钨钴溶液(wo3含量12.0g/100ml,coo含量为8.0g/100ml)50ml,加入十二脂肪醇聚醚,加入量按载体总质量的2~8wt%加入,制成水溶液;

[0089]

b2、取56g步骤(1)步骤制得的载体,加入到配成的水溶液(其中含有金属离子)中浸渍,并进行蒸馏;

[0090]

c2、将步骤b2得到的产物置于烘箱中,在80℃下干燥6h;

[0091]

d2、最后将烘干的产物放在马弗炉中,并在650℃条件下煅烧1h,即得到选择性加氢催化剂,将该催化剂命名为c1。

[0092]

实施例2

[0093]

(1)催化剂载体的制备:

[0094]

a1、将纯度99.5%的富勒烯c60粉末1.40g,在压力0.20mpa、40℃下用460g甲苯溶解3min,得到紫色的富勒烯溶液;

[0095]

b1、同实施例1;

[0096]

c1、将超声振动导入杆置于a1所得溶液中,温度40℃,超声功率500w;

[0097]

d1、取步骤b1中混合好的氧化铝原料99g,加入步骤c1的富勒烯溶液,充分混合60min后,先加入助挤剂,如柠檬酸,用量以满足载体成型为准,然后混捏、辗压、成型成条型;

[0098]

e1将步骤d1中挤出的条状载体在室温下晾干,然后置于烘箱中在120℃下烘4h,然后折断成2~3mm左右备用;

[0099]

fl、将步骤e1中的干燥条放在马弗炉中,于450℃煅烧15h,获得载体。

[0100]

(2)催化剂的制备:

[0101]

a2、金属活性组分和浸渍溶液的配制如上文所述,取钨镍溶液(wo3含量8.0g/100ml,nio含量为6.0g/100ml)50ml,加入十二脂肪醇聚醚,加入量按载体总质量的2~8wt%加入,配成水溶液;

[0102]

b2、取53g步骤(1)中制得的载体,加入到配成的水溶液中浸渍,并进行蒸馏;

[0103]

c2、将步骤b2得到的产物置于烘箱中,在120℃下烘干4h;

[0104]

d2、最后将烘干的产物放在马弗炉中,并在400℃条件下煅烧15h,即得到选择性加氢催化剂,将该催化剂命名为c2。

[0105]

实施例3

[0106]

(1)催化剂载体的制备:

[0107]

a1、将纯度99.9%的富勒烯c60粉末1.6g,在压力0.10mpa、20℃下用500g甲苯溶解7min,得到紫色的富勒烯溶液;

[0108]

b1~d1步骤同实施例1

[0109]

e1将步骤d1中挤出的条状载体在室温下晾干,然后置于烘箱中在160℃下烘5h,然后折断成2~3mm左右备用;

[0110]

f1、最后将步骤e1中的干燥条放在马弗炉中,于700℃煅烧1h,获得载体。

[0111]

(2)催化剂的制备:

[0112]

a2、金属活性组分和浸渍溶液的配制如上文所述,取钼镍溶液(moo3含量15.0g/100ml,nio含量为4.0g/100ml)50ml,加入十二脂肪醇聚醚,加入量按载体总质量的2~8wt%加入,配成水溶液;

[0113]

b2、取58g步骤(1)中制得的载体,加入到配成的水溶液中浸渍,并进行蒸馏;

[0114]

c2、将步骤b2得到的产物置于烘箱中,在150℃下烘干3h;

[0115]

d2、最后将烘干的产物放在马弗炉中,并在530℃条件下煅烧8h,即得到选择性加氢催化剂,将该催化剂命名为c3。

[0116]

实施例4

[0117]

(1)催化剂载体的制备:

[0118]

催化剂载体的制备方法同实施例3中的步骤(1)。

[0119]

(2)催化剂的制备:

[0120]

a2、金属活性组分和浸渍溶液的配制如上文所述,取钼钴溶液(moo3含量4.0g/100ml,coo含量为10.0g/100ml)50ml,加入十二脂肪醇聚醚,加入量按载体总质量的2~8wt%加入,配成水溶液;

[0121]

b2、取62g步骤(1)中制得的载体,加入到配成的水溶液中浸渍,并进行蒸馏;

[0122]

c2、将步骤b2得到的产物置于烘箱中,在100℃下烘干8h;

[0123]

d2、最后将烘干的产物放在马弗炉中,并在600℃条件下煅烧6h,即得到选择性加氢催化剂,将该催化剂命名为c4。

[0124]

对照例1

[0125]

(1)催化剂载体的制备:

[0126]

a1、准备纯度99.9%的富勒烯c60粉末1.6g,不经甲苯溶解,备用;

[0127]

b1同实施例3;

[0128]

c1、取步骤b1中混合好的氧化铝原料99g,然后加入步骤a1的富勒烯,充分搅拌混合,先加入助挤剂,如柠檬酸,用量以满足载体成型为准,然后混捏、辗压、成型成条型;

[0129]

d1、el同实施例3的el、f1。

[0130]

(2)催化剂的制备:同实施例3。

[0131]

将该催化剂命名为dc1。

[0132]

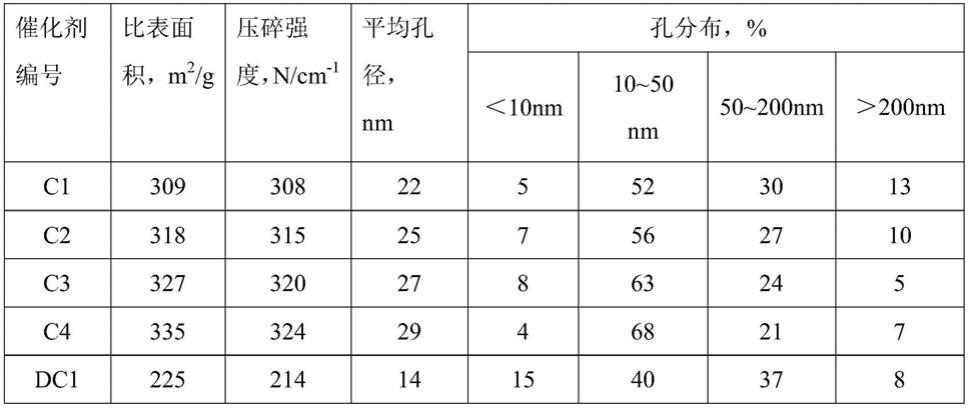

经测试,实施例1-4所获催化剂c1至c4以及对照例所获催化剂dc1的物理性质见表1。

[0133]

表1实施例1-4所获催化剂c1至c4以及对照例所获催化剂dc1的物理性质

[0134][0135]

从表1可以看出,按本发明的方法制备的催化剂不仅比表面积大,且孔分布相对集中,同时催化剂强度也明显高于对照例所获催化剂,富勒烯的加入使孔分布更加集中,强度也有提高。

[0136]

本发明实施例1-4所获c1~c4催化剂以及对照例所获dc1催化剂活性评价使用的原料油是c9馏分油全组分,其密度(20℃)904.0kg/m3,s含量90.30μg/g,n含量25.4μg/g,实际胶质68.1mg/100ml,碘值56.5g/100ml。此原料油在35℃,静置48小时,分离得到约12%的固体粘稠状物,其它为液相产物,此液相产物再用质量为其2倍,纯度为99.0%的c6~c9正构烷烃洗涤2次,得到约80%的富芳烃组分(相对于c9馏分油全组分),其余为含有c6~c9正

构烷烃的贫芳组分,此组分采用蒸馏方法分出c6~c9正构烷烃循环再用,得到约7.8%的贫芳组分(相对于c9馏分油全组分),可作用烷烃类溶剂油组分。

[0137]

上述富芳组分采用预加氢精制/选择性加氢两段加氢组合工艺过程,即一段预精制脱除烯烃,二段选择性加氢脱硫s、n及胶质等大分子化合物,一段加氢采用常规已工业化的预加氢精制催化剂,一段反应工艺条件为体积空速为2.0h-1

,系统反应压力氢分压为2.0mpa,反应温度为180℃,氢油比为400。二段选择性加氢以此一段加氢液相产物为原料,此一段加氢生成油性质为:其密度(20℃)894.5kg/m3,s含量90.25μg/g,n含量25.28μg/g,实际胶质64.0mg/100ml,碘值36.4g/100ml。二段加氢即采用本发明催化剂,二段反应工艺条件为体积空速为2.0h-1

,系统反应压力氢分压为2.0mpa,反应温度为240℃,氢油比为400。装有本发明评价催化剂的小型装置采用本领域技术人员熟识的固定床加氢催化剂级配方式及硫化开工步骤,在硫化结束后,装置运转50h时取初活性的产物试样,在装置连续运转2000小时后,再取产物试样,分析检测两次取样产物,得到数据列于表2。

[0138]

表2实施例1-4所获催化剂c1至c4以及对照例所获催化剂dc1的活性及其稳定性数据

[0139][0140]

从表2可以看到,本发明实施例1-4所获c1~c4催化剂脱硫、脱氮、脱胶质活性好,更显著的是其活性稳定性好。富勒烯的加入,使脱s、脱n率、脱胶质率进一步提高。本发明所获催化剂与对照例催化剂相比,针对劣质原料,活性高、活性稳定性好,将显著提高工业装置的运转周期,提高装置利用率,为企业增加经济效益。

[0141]

通过实施例1-4,可以发现,藉由本发明的上述技术方案获得的c9溶剂油选择性加氢催化剂具有活性好、强度大、孔分布集中、孔容大、比表面积大的优点,对劣质原料油进行加氢处理,能够脱除和容纳劣质原料油中的胶质等大分子物质,脱杂质率高于现有技术,适用于处理硫、氮及胶质等大分子化合物含量高的c9馏分油全组分或c9石油树脂副产溶剂油,具有活性稳定性良好的特点。

[0142]

此外,本案发明人还参照实施例1~实施例4的方式,以本说明书中列出的其它原料和条件等进行了试验,并同样制得了活性好、强度大、孔分布集中、孔容大、比表面积大且活性稳定性良好的溶剂油选择性加氢催化剂。

[0143]

应当理解,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的范围。凡根据

本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1