一种改性聚酰胺膜及其制备方法与流程

[0001]

本发明属于膜技术领域,涉及一种改性聚酰胺膜及其制备方法。

背景技术:

[0002]

聚酰胺膜常用于流体过滤膜,比较典型的应用是cadotte等人在us4277344中公布的反渗透膜的制备,采用了多孔聚砜作为支撑层,先让膜浸润水相多元胺溶液,一般含有间苯二胺,均苯三胺,哌嗪,脂肪族胺,聚醚胺等,然后涂布多元酰氯的烷烃溶液,一般含有均苯三甲酰氯,间苯二甲酰氯,对苯二甲酰氯等,通过界面聚合反应得到超薄的聚酰胺层,该功能层仅允许水分子透过,而盐离子被截留,被广泛用于海水淡化,苦咸水脱盐,污水处理等领域。

[0003]

为了改变聚酰胺膜的分离性能,一般采用在界面聚合配方中加入添加剂,对聚酰胺膜进行化学处理,增加涂层等方法。例如cn107398189a就公布了一种采用二次界面聚合法,利用含水通道蛋白的水相溶液与初生态的聚酰胺膜表面残留的未反应酰氯基团反应,制备含水通道蛋白反渗透膜的方法,该方法在不影响膜截盐率的前提下,提高了膜通量,但是采用的水通道蛋白原料较难获得。cn107398189a公布了一种利用二次界面聚合法制备聚酯聚酰胺两性电荷复合纳滤膜的方法,利用含聚乙烯亚胺的水相溶液与初生态的聚酰胺膜表面残留的未反应酰氯基团反应,该方法得到的膜片对氯化钠无法实现较高的截留。cn109647224a公布了一种利用二次界面聚合法得到耐氯聚酰胺复合反渗透膜的方法,利用活性酰氯反应物与初生态的聚酰胺层残留胺基反应,形成完全以羧基封端的聚酰胺层,得到了抗氯复合膜。us 8733558b2公布了一种利用含有双胍类化合物和聚环氧烷涂层的聚酰胺膜制备方法,cn102917775b公布了一种含有咪唑类化合物和聚环氧烷涂层的聚酰胺膜制备方法,cn101605592b公布了一种利用含有噁唑啉/噻唑林基化合物、衍生物和聚合物的涂层改性聚酰胺膜的方法,经过改性后的聚酰胺膜,可以实现提高某些种类物质的截留率,降低膜片污染,提高抗菌性等效果。以上公开资料表明,利用涂层改性聚酰胺是较为有效的技术路线,但上述技术路线,均存在工艺路线复杂(包含两个或两个以上的反应物),或者原料较难获得(例如噁唑啉和噻唑林类化合物及其聚合物),因此需要更为简单,经济有效的技术路线来实现同等的功能。

技术实现要素:

[0004]

本发明的目的是针对现有技术中存在的上述不足,提供一种改性聚酰胺膜及其制备方法,制备工艺简单,原料来源广泛且得到的改性聚酰胺膜具有良好的纯水通量、截留能力及耐氯能力。

[0005]

为实现以上发明目的,本发明技术方案如下:

[0006]

一种改性聚酰胺膜的制备方法,包括如下步骤:

[0007]

(1)将含有嘧啶或嘌呤类化合物的溶液涂布在初生态聚酰胺膜表面;

[0008]

(2)将涂布完嘧啶或嘌呤类化合物的聚酰胺膜加热,完成反应;

[0009]

(3)反应完成的聚酰胺膜涂布嘌呤或嘧啶化合物的溶液,完成碱基配对,得到嘧啶和嘌呤类化合物改性聚酰胺膜。

[0010]

将含有嘧啶或嘌呤类改性化合物的溶液与初生态膜表面残留的未反应的多元酰氯和未参与交联的酰氯基团发生界面聚合反应,使嘧啶或嘌呤类化合物结合到聚酰胺分子网络中,得到初生改性聚酰胺膜,通过二次涂布嘌呤或嘧啶类化合物溶液,聚酰胺膜表面的嘧啶和嘌呤发生碱基配对,得到最终的改性聚酰胺膜。

[0011]

需要注意的是若步骤(1)中使用嘧啶类化合物,则步骤(3)中使用嘌呤类化合物,同理,若步骤(1)中使用嘌呤类化合物,则步骤(3)中使用嘧啶类化合物。

[0012]

本发明方法中,步骤(1)中,所述嘧啶化合物为胞嘧啶、2,4-二胺基-6-羟基嘧啶、三胺基嘧啶中的一种或多种,所述嘌呤化合物为腺嘌呤、鸟嘌呤、异鸟嘌呤中的一种或多种。

[0013]

本发明方法中,步骤(1)中,所述嘧啶或嘌呤化合物溶液质量百分含量组成为:嘧啶或嘌呤化合物0.02~6%、溶剂94~99.8%,优选地,所述嘧啶或嘌呤化合物的质量分数为0.05~0.8%。优选所述溶剂为水或者醇类的一种或多种,醇通常可以是乙醇或异丙醇。-[0014]

本发明方法中,步骤(1)中,所述初生态聚酰胺膜,为完成界面聚合后,采用某种方式除去多余油相溶剂后的聚酰胺膜,常见方式为风刀、水刀、烘箱加热等。界面聚合操作参考专利us4277344,例如:首先制备聚砜基膜,具体为采用15%wt比例的聚砜溶解在n,n-二甲基甲酰胺中,将聚砜溶液涂布在玻璃板上浸没在水中,聚砜固化得到基膜,接下来进行界面聚合,基膜进入2wt%的间苯二胺水溶液,取出基膜后除去表面多余胺液,浸没在0.1wt%的均苯三甲酰氯的正庚烷溶液中,反应10秒,取出膜片,等正庚烷挥发完全,即完成界面聚合步骤。

[0015]

本发明方法中,步骤(1)中,含有嘧啶或嘌呤化合物的溶液涂布厚度为10~200微米,溶液温度为20~70摄氏度。

[0016]

本发明方法中,步骤(2)中,加热温度为50~120℃,停留时间5~60秒。

[0017]

本发明方法中,步骤(3)中,所述嘌呤化合物为腺嘌呤、鸟嘌呤、异鸟嘌呤、次黄嘌呤、黄嘌呤、可可碱、咖啡因、尿酸中的一种或多种,所述嘧啶化合物为胞嘧啶、胸腺嘧啶、尿嘧啶中的一种或多种。

[0018]

本发明方法中,步骤(3)中,所述嘌呤或嘧啶化合物溶液质量百分含量组成为:嘧啶或嘌呤化合物0.02~6%、溶剂94~99.8%,优选地,所述嘧啶或嘌呤化合物的质量分数为0.05~0.8%。优选地,所述溶剂为水或者醇类的一种或多种。

[0019]

本发明方法中,步骤(3)中,含有嘌呤或嘧啶化合物的溶液涂布厚度为10~200微米,溶液温度为20~70摄氏度。

[0020]

嘌呤和嘧啶之间的碱基配对为自发过程,加热有助于加速该过程,缩短处理时间。

[0021]

为了方便膜片保存,优选的,改性后的膜片,经过水槽清洗后,再由甘油保湿处理,烘干后得到干膜片。

[0022]

本发明方法制备的嘧啶和嘌呤类化合物改性聚酰胺膜,在聚酰胺膜表面通过化学键连接了有较强极性,并且能与水形成氢键作用的嘧啶和嘌呤类化合物,通过提高膜亲水性来提高通量,聚酰胺三维网络中引入新的分子,产生占位效应,缩小了聚合物分子内孔径,提高了截留率,而嘧啶和嘌呤类化合物本身带有的仲胺,可以作为氯氧化反应物,保护

了聚酰胺层本身不受氯攻击,提高了膜片耐氯性能。使用二次涂布发生碱基配对改性得到的膜片,与单独使用嘧啶或者嘌呤改性得到的膜片相比,具有氢键更强,亲水性更好,所以通量更大,占位效应更明显,所以硼截留率更高,能够引入更多胺基,所以膜片耐氯氧化性能更好。

[0023]

本发明制备方法简单,制备得到的嘧啶和嘌呤类化合物改性聚酰胺膜,同时具有良好的纯水通量、截留能力及耐氯能力,具有工业化的前景。

具体实施方式

[0024]

为了更好的理解本发明的技术方案,下面结合实施例进一步阐述本发明的内容,但本发明的内容并不仅仅局限于以下实施例。

[0025]

一、实施例及对比例中主要试剂来源及牌号:

[0026]

实施例中试剂如无特殊说明,均购自上海阿拉丁生化科技有限公司,为试剂级原料。

[0027]

二、实施例及对比例中聚酰胺膜性能测试方法:

[0028]

1、截留率和通量测试:采用2000ppm的氯化钠,5ppm的硼酸水溶液为测试液,测试条件ph值为8.0,温度为25摄氏度,跨膜压差为1.55mpa,每种膜测试至少3个样品。通量测试计算方法:单位面积a(平方米m2)的膜片在上述测试液和测试条件下,单位时间t(小时h)透过的水体积v(升l),通量为v/a/t(升每平米每小时lmh)。氯化钠截留率测试方法:由于氯化钠稀溶液电导率与浓度呈线性关系,采用电导率测量值来代替氯化钠浓度值,假设测试液中电导率为σ0,透过液中电导率为σ1,氯化钠截留率为1-σ1/σ0。硼截留率测试方法:参考标准sn/t 4119-2015中《玻璃及玻璃制品中硼含量的测定电感耦合等离子体发射光谱法》,采用电感耦合等离子体原子发射光谱仪(icp-aes)检测溶液中的硼含量,原液硼元素的含量c0,和透过液中硼元素含量c1,硼截留率为1-c1/c0。

[0029]

2、耐氯性能测试:配制100ppm左右的次氯酸钠溶液,加入少量稀盐酸调节ph至10,控制溶液温度在20℃左右。取待测膜片放入配好的溶液中,注意采用锡箔纸包裹次氯酸钠溶液容器,避光保存一定时间,取出膜片,采用去离子水浸泡冲洗至清洗液余氯低于0.1ppm,参考测试方法1中步骤,进行截留率和通量测试。

[0030]

实施例1

[0031]

采用15wt%聚砜的n,n-二甲基甲酰胺溶液涂布在无纺布基材上,在纯水中固化得到基膜,基膜厚度约145微米。基膜进入间苯二胺槽,浓度为3wt%,除去多余的胺液,涂覆0.1wt/vol%的均苯三甲酰氯的isopar

tm g溶液,进入100摄氏度烘箱停留30秒,得到去除了过量溶剂油的聚酰胺层,再涂覆100微米20摄氏度的0.3wt%的胞嘧啶水溶液,进入90摄氏度烘箱停留10秒,干燥后涂覆100微米20摄氏度的0.1wt%的鸟嘌呤水溶液,完成表面改性,经过若干室温水槽漂洗,6wt%室温甘油水溶液浸泡,再经过90摄氏度烘箱烘干20秒,得到改性后的干膜片。

[0032]

实施例2-3

[0033]

实施步骤与实施例1类似,区别是将一次涂布中的0.3wt%的胞嘧啶水溶液替换为0.3wt%的2,4-二胺基-6-羟基嘧啶水溶液(实施例2),和0.3wt%的三胺基嘧啶水溶液(实施例3)。

[0034]

实施例4-5

[0035]

实施步骤与实施例1类似,区别是将一次涂布中的0.3wt%的胞嘧啶水溶液浓度替换为0.05wt%(实施例4),和0.8wt%的三胺基嘧啶水溶液(实施例5)。

[0036]

实施例6-7

[0037]

实施步骤与实施例1类似,区别是将二次涂布中的0.1wt%的鸟嘌呤水溶液浓度替换为0.05wt%(实施例6),和0.2wt%(实施例7)。

[0038]

实施例8-14

[0039]

实施步骤与实施例1类似,区别是将二次涂布中的鸟嘌呤水溶液替换为其他嘌呤类水溶液,具体细节参考表1:

[0040]

表1实施例8-14

[0041]

编号二次涂布浓度wt%实施例8腺嘌呤0.1实施例9异鸟嘌呤0.1实施例10次黄嘌呤0.1实施例11黄嘌呤0.1实施例12可可碱0.1实施例13咖啡因0.1实施例14尿酸0.1

[0042]

实施例15-17

[0043]

实施步骤与实施例1类似,将一次涂布从嘧啶类化合物替换为嘌呤类化合物,二次涂布从嘌呤类化合物替换为嘧啶类化合物。

[0044]

表2实施例15-17

[0045]

编号一次涂布二次涂布实施例150.1wt%鸟嘌呤水溶液0.08wt%胞嘧啶水溶液实施例160.1wt%异鸟嘌呤水溶液0.08wt%胞嘧啶水溶液实施例170.1wt%腺嘌呤水溶液0.08wt%胞嘧啶水溶液

[0046]

实施例18-20

[0047]

实施步骤与实施例1类似,区别是分别将一次和二次涂布液溶剂更换为乙醇溶液。

[0048]

表3实施例18-20

[0049]

编号一次涂布二次涂布实施例183wt%的胞嘧啶乙醇溶液0.1wt%的鸟嘌呤水溶液实施例190.3wt%的胞嘧啶水溶液6wt%的鸟嘌呤乙醇溶液实施例206wt%的胞嘧啶乙醇溶液3wt%的鸟嘌呤乙醇溶液

[0050]

实施例21-28

[0051]

实施步骤与实施例1类似,区别是将一次和二次涂布液的涂布厚度进行调整。

[0052]

表4实施例21-28

[0053]

编号一次涂布厚度/μm二次涂布厚度/μm实施例2110100实施例2250100实施例23200100实施例2410010实施例2510050实施例26100200实施例2710200实施例2820010

[0054]

实施例29-32

[0055]

实施步骤与实施例1类似,区别是将一次和二次涂布液的涂布温度进行调整。

[0056]

表5实施例29-32

[0057]

编号一次涂布温度/℃二次涂布温度/℃实施例295020实施例307020实施例312050实施例322070

[0058]

实施例33-36

[0059]

实施步骤与实施例1类似,区别是将一次涂布后的烘箱温度和停留时间进行调整。

[0060]

表6实施例33-36

[0061]

编号烘箱温度/℃烘箱停留时间/秒实施例33505实施例345060实施例351205实施例3612060

[0062]

对比例1

[0063]

采用15wt%聚砜的n,n-二甲基甲酰胺溶液涂布在无纺布基材上,在纯水中固化得到基膜,基膜厚度约145微米。基膜进入间苯二胺槽,浓度为3wt%,除去多余的胺液,涂覆0.1wt/vol%的均苯三甲酰氯的isopar

tm g溶液,进入100摄氏度烘箱停留30秒,得到去除了过量溶剂油的聚酰胺层,经过若干室温水槽漂洗,6wt%室温甘油水溶液浸泡,再经过90摄氏度烘箱烘干20秒,得到干膜片。

[0064]

对比例2

[0065]

采用15wt%聚砜的n,n-二甲基甲酰胺溶液涂布在无纺布基材上,在纯水中固化得到基膜,基膜厚度约145微米。基膜进入间苯二胺槽,浓度为3wt%,除去多余的胺液,涂覆0.1wt/vol%的均苯三甲酰氯的isopar

tm g溶液,进入100摄氏度烘箱停留30秒,得到去除了过量溶剂油的聚酰胺层,再涂覆100微米20摄氏度的0.3wt%的胞嘧啶水溶液,进入90摄氏

度烘箱停留10秒,经过若干室温水槽漂洗,6wt%室温甘油水溶液浸泡,再经过90摄氏度烘箱烘干20秒,得到干膜片。

[0066]

对比例3

[0067]

采用15wt%聚砜的n,n-二甲基甲酰胺溶液涂布在无纺布基材上,在纯水中固化得到基膜,基膜厚度约145微米。基膜进入间苯二胺槽,浓度为3wt%,除去多余的胺液,涂覆0.1wt/vol%的均苯三甲酰氯的isopar

tm g溶液,进入100摄氏度烘箱停留30秒,得到去除了过量溶剂油的聚酰胺层,再涂覆100微米20摄氏度的0.1wt%的鸟嘌呤水溶液,进入90摄氏度烘箱停留10秒,经过若干室温水槽漂洗,6wt%室温甘油水溶液浸泡,再经过90摄氏度烘箱烘干20秒,得到干膜片。

[0068]

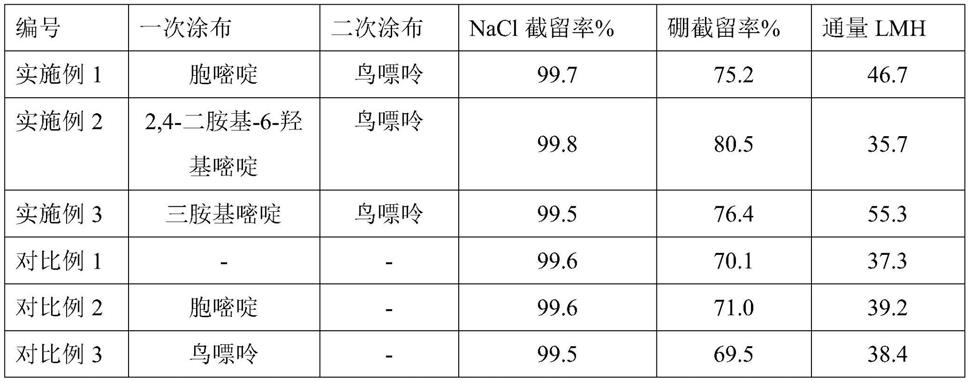

表7聚酰胺膜截留率和通量测试结果

[0069][0070]

表8聚酰胺膜耐氯测试结果

[0071]

[0072][0073]

从表7结果可以看出,采用胞嘧啶和鸟嘌呤改性的聚酰胺膜片(实施例1),对比未改性的膜片(对比例1),和仅采用胞嘧啶改性的膜片(对比例2)以及仅采用鸟嘌呤改性的膜片(对比例3),硼截留率和通量均有明显提高,采用2,4-二胺基-6-羟基嘧啶和鸟嘌呤改性的聚酰胺膜片(实施例2),虽然通量有所下降,但是氯化钠截留率,硼截留率有了大幅提升,采用2,4-二氯嘧啶和鸟嘌呤改性的聚酰胺膜片(实施例3),截盐率略有下降,通量提升明显,脱硼率有所提高。从而说明通过本发明技术手段得到的改性聚酰胺膜片在截盐率,通量和脱硼率性能上均能得到有益的改善。

[0074]

从表8结果可以看出,采用胞嘧啶和鸟嘌呤改性的聚酰胺膜片(实施例1),采用2,4-二胺基-6-羟基嘧啶和鸟嘌呤改性的聚酰胺膜片(实施例2),以及采用2,4-二氯嘧啶和鸟嘌呤改性的聚酰胺膜片(实施例3)在经受同等条件氯处理后,截盐率衰减和通量变化,相对对比例而言,均较小。氯氧化聚酰胺材料,会攻击苯环,导致聚酰胺层分子链断裂,导致膜片脱盐率下降和通量上升,失去分离性能。实施例膜片经过氯氧化后性能基本不发生大的变化,说明通过本发明技术手段得到的聚酰胺膜片耐氯性更优。

[0075]

表9聚酰胺膜截留率和通量测试结果

[0076][0077]

从表9结果可以看出,采用不同浓度的胞嘧啶(实施例1,实施例4,实施例5)进行一次涂布,相对对比例1和2而言,通量和截盐率有一定程度提高,随着浓度增加通量提升幅度增加,从而说明,一次涂布虽然能够部分提高通量,但效果不如采用二次涂布的显著,且一次涂布液浓度也对膜片性能有较大的影响。采用不同浓度的鸟嘌呤(实施例1,实施例6,实施例7)进行二次涂布,膜片通量和截盐率随着二次涂布液浓度增加而增加,说明二次涂布液浓度对膜片性能也有重要影响。

[0078]

表10聚酰胺膜截留率和通量测试结果

[0079]

编号一次涂布二次涂布nacl截留率%通量lmh实施例8胞嘧啶腺嘌呤99.743.1实施例9胞嘧啶异鸟嘌呤99.745.7实施例10胞嘧啶次黄嘌呤99.741.2实施例11胞嘧啶黄嘌呤99.642.1实施例12胞嘧啶可可碱99.744.3实施例13胞嘧啶咖啡因99.740.1实施例14胞嘧啶尿酸99.843.6对比例1

--

99.637.3对比例2胞嘧啶-99.639.2

[0080]

从表10结果可以看出,不改变浓度的前提下,更换二次涂布液成份,对膜片性能也

有影响。

[0081]

表11聚酰胺膜截留率和通量测试结果

[0082]

编号一次涂布二次涂布nacl截留率%通量lmh实施例15鸟嘌呤水溶液胞嘧啶水溶液99.842.3实施例16异鸟嘌呤水溶液胞嘧啶水溶液99.743.3实施例17腺嘌呤水溶液胞嘧啶水溶液99.647.3对比例1

--

99.637.3

[0083]

从表11结果可以看出,一次涂布液从嘧啶更换为嘌呤,二次涂布液从嘌呤更换为嘧啶,同样能够对膜片性能产生积极的影响。

[0084]

表12聚酰胺膜截留率和通量测试结果

[0085]

编号一次涂布二次涂布nacl截留率%通量lmh实施例183wt%胞嘧啶乙醇溶液0.1wt%鸟嘌呤水溶液99.845.7实施例190.3wt%胞嘧啶水溶液6wt%鸟嘌呤乙醇溶液99.757.2实施例206wt%胞嘧啶乙醇溶液3wt%鸟嘌呤乙醇溶液99.866.5

[0086]

从表12结果可以看出,一次涂布液和二次涂布液溶剂从水更换为乙醇,嘧啶和嘌呤在乙醇中溶解度较高,相比于低浓度水溶液,膜片截盐率和通量提升的效果更为明显。

[0087]

表13聚酰胺膜截留率和通量测试结果

[0088]

编号一次涂布厚度/μm二次涂布厚度/μmnacl截留率%通量lmh实施例211010099.639.1实施例225010099.742.4实施例2320010099.747.1实施例241001099.640.1实施例251005099.743.4实施例2610020099.746.5实施例271020099.638.9实施例282001099.640.3

[0089]

从表13结果可以看出,一次涂布液和二次涂布液厚度,对膜片性能产生影响,固定二次涂布液厚度不变,改变一次涂布液厚度,从10μm提高到200μm,膜片通量不断提高,然后不再发生变化,改变二次涂布液厚度,也能发现类似的规律。涂布液厚度影响了反应原料供应量,涂布液太薄,反应进行不够彻底,只有涂布液厚度达到一定厚度后,反应效果才能达到,过厚的涂布液厚度造成了原料浪费,增加了生产成本。实施例27和28则说明过低的一次涂布液厚度和二次涂布液厚度是无法通过后续较厚的二次或者一次涂布液厚度来弥补的。

[0090]

表14聚酰胺膜截留率和通量测试结果

[0091][0092]

从表14结果可以看出,一次涂布液和二次涂布液温度,对膜片性能产生不同影响,一次涂布液温度升高,截盐率上升,通量下降,二次涂布液温度升高,截盐率变化较小,通量升高。

[0093]

表15聚酰胺膜截留率和通量测试结果

[0094][0095]

从表15结果可以看出,烘箱温度和停留时间,共同对膜片性能产生影响。烘箱温度和时间决定了反应进行的程度,温度越高,达到同样反应程度需要的反应时间越短,同样停留5秒,120℃下膜片通量(实施例35)要优于50℃下膜片通量(实施例33),但是过高的温度配合较长的干燥时间会使膜片过于干燥,聚酰胺层也会被破坏,造成截盐率和通量损失(实施例36),停留过低的温度配合较短的干燥时间,会使膜片改性反应不彻底,影响改性效果(实施例33)。

[0096]

本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1