一种甲烷燃烧的催化剂及其制备方法和应用与流程

1.本发明属于能源利用及环境保护技术领域,具体涉及一种甲烷燃烧的催化剂及其制备方法和应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.天然气作为一种燃料,其燃烧可产生热能,同时其也是一种温室气体,所以应该减少其排放,其燃烧多采用火焰燃烧,火焰的燃烧温度可高达2000℃。但是在此高温下,空气中的o2和n2容易反应生成严重污染环境的no

x

,同时甲烷不完全燃烧导致火焰燃烧能效低,并伴随大量co的排放污染大气,甲烷温室效应是co2的21倍。催化剂能够实现低温高效氧化天然气就显得尤为重要,催化燃烧通过降低天然气燃烧反应活化能,可大幅降低天然气燃烧所需的温度,从而大幅降低甚至避免no

x

和co的形成。

4.烧绿石族矿物,通式是 a2b2o7,面心立方结构,a位主要是稀土元素或具有未共用电子对的元素,b位是具有各种氧化态的过渡金属和后过渡金属,烧绿石是一种开放式结构,其晶格空隙可以容纳其他金属离子,a位和b位在满足离子半径相似和电中性时,a位和b位可进行化学取代,导致晶体结构畸变,产生更多的氧空位和缺陷位点,这些特性使其在电导材料、催化剂、磁性材料等诸多领域得到广泛的研究应用。

5.水滑石类化合物是一类阴离子型粘土,包括水滑石和类水滑石,层板主体一般由两种金属的氢氧化物构成。类水滑石化合物是一类层状双氢氧化物结构的无机功能材料,层间含有的阴离子和水分子,将带正电荷的金属氢氧化物层隔开。它很容易在200-400℃脱水、脱羟基等,而生成的混合氧化物用阴离子水溶液处理后又可以恢复层状结构。从混合氧化物到水滑石的重结晶过程被研究者们称为“记忆效应”,又称重构效应。

6.专利 201210091447.5一种纳米复合催化剂及其制备方法,记载了含有贵金属的烧绿石或水滑石的催化剂。贵金属催化剂具有高活性,可以有效降低天然气燃烧温度,但由于其价格昂贵,热稳定性较差,限制了其应用。相对于贵的贵金属,价格低廉的氧化物催化剂更受人关注,六铝酸盐和钙钛矿型氧化物是常见的非金属复合氧化物天然气燃烧催化剂,而热稳定性好的烧绿石型氧化物在天然气催化燃烧方面少有报道。

7.专利cn107282052提供了一种利用ni、zr掺杂烧绿石型催化剂用于甲烷催化燃烧的实验工艺,其催化剂组成是la2ni

x

zr

y

sn

2-x-y

o7(x=y=0.05、0.1、0.15、2、0.25)。催化剂是以la(no)3·

6h2o、sncl4、zr(no3)4·

5h2o、ni(no)3固体以及去离子、无水乙醇为原料通过水热反应、超临界干燥方法制备。该催化剂在氧气气氛下通过程序升温在高温条件下催化甲烷燃烧反应,产生为水和二氧化碳,该催化剂具有高稳定性,甲烷高转化率的特点。但该催化剂制备工艺繁杂,焙烧温度高达1000℃。

技术实现要素:

8.针对上述现有技术中存在的问题,本发明的目的是提供一种甲烷燃烧的催化剂及其制备方法和应用。提高甲烷燃烧催化剂的抗高温性能和低温活性,解决现有技术中甲烷燃烧催化剂存在的高温易烧结问题。

9.为了解决以上技术问题,本发明的技术方案为:一种甲烷燃烧的催化剂,以可溶性镁盐和可溶性铝盐、可溶性钴盐、可溶性镍盐、可溶性稀土盐、可溶性锆盐为原料,具有烧绿石和类水滑石的结构的复合氧化物,表面为多孔结构,孔径5-8nm。

10.在一些实施例中,孔容为0.30ml/g-0.60 ml/g,比表面积为150m2/g-240m2/g。

11.在一些实施例中,催化剂中烧绿石结构复合氧化物的质量百分比为10-30%,余量为类水滑石结构的复合氧化物。

12.本发明合成了一种具有特殊结构的非贵金属催化剂,同时具有烧绿石-类水滑的结构,烧绿石结构材料加入类水滑石结构生成的过程中,最终得到两种结构复合的材料,两种结构发生了重构,形成了弯曲的层次分明的特殊结构的催化剂。解决了金属离子渗透到浸泡颗粒的深层结构中,所制备的催化剂具有高热稳定性和高低温活性。

13.一种甲烷燃烧的催化剂的制备方法:具体步骤为:可溶性镁盐和可溶性铝盐溶于水中,加入碱性化合物,调节ph,老化,洗涤干燥,焙烧得到半成品a;可溶性钴盐、可溶性镍盐、可溶性稀土盐、可溶性锆盐溶于水中,加入半成品a浸泡,加入沉淀剂,调节ph得到混合物b;将混合物b加热陈化,冷却,洗涤干燥,焙烧得到催化剂。

14.半成品a为类水滑石结构,通过共沉淀的方法,可溶性镁盐和可溶性铝盐结合在一起,形成水滑石前驱体。可溶性钴盐、可溶性镍盐、可溶性稀土盐、可溶性锆盐加入半成品a发生重构,金属离子取代部分镁铝离子,生成弯曲曲面,然后加入沉淀剂,进行共沉淀反应,得到在半成品a基础上的复合结构。

15.先制备半成品a,再与钴盐、镍盐进行复合,促进镍钴金属离子有效富集在颗粒外层,提高催化作用效果。

16.在一些实施例中,制备半成品a中的碱性化合物为氨水。氨水调节ph值,ph值影响制备产物是不是水滑石-烧绿石结构。

17.在一些实施例中,可溶性镁盐是硝酸镁、醋酸镁或氯化镁,优选为硝酸镁。在一些实施例中,可溶性铝盐为硝酸铝或氯化铝,优选为硝酸铝。在一些实施例中可溶性镁铝元素的摩尔比0.5-3。本发明选择镁和铝复合得到类水滑石结构半成品a的原因为镁铝水滑石-烧绿石型复合催化剂在甲烷燃烧方面活性高。

18.在一些实施例中,半成品a制备过程中ph值为8.5-10;优选9-9.5。在一些实施例中,半成品a制备过程中老化时间为12-36h。在一些实施例中,焙烧温度为550-650℃,焙烧时间为3-5小时。

19.焙烧温度对半成品a的结构和形状有较大的影响。

20.在一些实施例中,可溶性稀土盐为硝酸镧、硝酸钐、硝酸铈或硝酸钕,优选硝酸镧。在一些实施例中,可溶性锆盐为硝酸锆,醋酸锆或氯化锆;优选为硝酸锆。在一些实施例中,

可溶性钴盐为硝酸钴或醋酸钴;优选为硝酸钴。在一些实施例中,可溶性镍盐为硝酸镍或醋酸镍;优选硝酸镍。本发明选择可溶性钴盐、可溶性镍盐、可溶性稀土盐、可溶性锆盐复合制备烧绿石,不仅能够合成具有烧绿石结构的产物,而且,具有更好的抗高温性能和抗低温性能。解决了甲烷催化剂高温下易烧结的问题,本发明制备的催化剂在高温下分散性好,性能稳定,避免烧结现象,高温下催化性能保持较好。

21.在一些实施例中,可溶性钴盐与可溶性镍盐的摩尔比为(1~2):1,可溶性钴盐+可溶性镍盐摩尔总数为x时,x小于2,(可溶性钴盐+可溶性镍盐)、可溶性稀土盐、可溶性锆盐的摩尔比为x:2:(2-x)。在一些实施例中,半成品a浸泡的时间为0.5-2h。在一些实施例中,制备混合物b的过程中,ph值为9-10.5;优选为9.5-10。

22.在一些实施例中,混合物b陈化的温度为60-85℃,陈化时间为12-36小时;优选的陈化的温度为70-80℃。在一些实施例中,混合物b焙烧的过程为:在空气中,以1-4℃/min速度升温至400-500℃,恒温焙烧1-2h,接着以1-4℃/min速度升温至650-850℃恒温焙烧0.5-2.5h。重构过程,实现了各种物质的覆盖在半成品a和离子取代过程,形成具有特殊形状的结构,,得到具有宽大弯曲的薄片,提高了阻止溶液中金属离子的渗透的作用。

23.在重构的过程中,通过焙烧使半成品a与外面的钴、镍、稀土、锆,形成较好的结合作用,形成了烧绿石型-水滑石基催化剂,具有良好的热稳定性和催化活性,在甲烷燃烧方面表现出高热稳定性和高低温活性。

24.上述催化剂在甲烷燃烧反应的过程中的应用。

25.利用上述催化剂进行甲烷燃烧反应的方法,原料为甲烷、氧气和氮气,甲烷的体积比为0.8-1.2%,氧气的体积比为8-12%,其余为氮气,在上述催化剂的作用下进行反应。

26.优选的,空速为45000-55000h-1

。

27.本发明的有益效果:本发明所述的催化剂,利用类水滑石基氧化物的重构效应,将烧绿石氧化物与类水滑石基氧化物有机结合在一起,制备出烧绿石型-水滑石基催化剂,重构过程生成宽大弯曲的薄片,此薄片能有效阻塞原氧化物的孔道结构,阻止溶液中金属离子进一步渗透到浸泡颗粒的深层结构中,促进镍钴金属离子有效富集在颗粒外层,同时金属颗粒与载体间强作用和载体的高稳定性使得该发明制备的催化剂具有高热稳定性、高低温活性。

28.本发明得到的催化剂,具有特殊的结构,而且其具有多孔的结构,孔径较小,为纳米孔径,比表面积较大,有利于催化效果的提高。

29.本发明制备了一种类水滑石和烧绿石重构的结构,确定了烧绿石和类水滑石的比例,使整个催化剂形成一个新的结构,具有较高的阻挡作用,稳定性比较好,催化性能能够提高,低温活性高。

附图说明

30.构成本发明的一部分的说明书附图用来提供对本申请的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

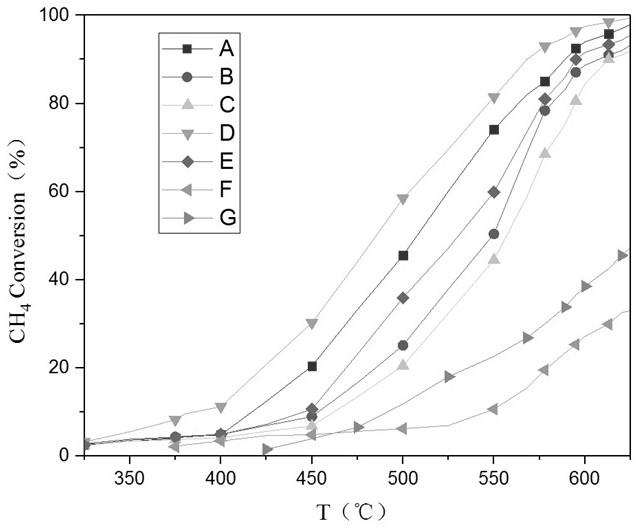

31.图1为催化剂甲烷燃烧活性图。

32.图2为催化剂d甲烷燃烧稳定性图。

33.图3为甲烷燃烧反应的装置图。

34.其中,1、减压器 2、截止阀 3、质量流量计 4、预热器 5、反应器 6、气液分离器 7、干燥器 8、色谱仪 9、甲烷原料装置 10、氧气原料装置 11、氮气原料装置 12、载气 13、放空。

具体实施方式

35.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

36.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

37.下面结合实施例对本发明进一步说明实施例1:取153.84g硝酸镁、225.06g硝酸铝溶于1000ml水中溶解后,缓慢加入1mol/l碳酸钠和氢氧化钠混合溶液中,调节ph值到9,老化24h,洗涤干燥,2℃/min速度升至600℃焙烧4h,得半成品a 。取3.21g硝酸镍、3.21g硝酸钴、14.22g硝酸锆、23.90g硝酸镧溶于276ml水中,加入半成品a浸泡1h,以氨水为沉淀剂,调节ph值到9.5,将混合物b在80℃下陈化24h;自然冷却至室温,洗涤,干燥,在空气中以2℃/min速度升温至500℃,恒温焙烧1.5h,接着以2℃/min速度升温至800℃恒温焙烧2.5h,加入粘结剂捏合、造粒、挤压成型,得催化剂a。

38.实施例2:取153.84g硝酸镁、75.02g硝酸铝溶于1000ml水中溶解后,缓慢加入1mol/l碳酸钠和氢氧化钠混合溶液中,调节ph值到9.5,老化12h,洗涤干燥,2℃/min速度升至650℃焙烧3h,得半成品a 。取2.72硝酸镍、2.72g硝酸钴、32.08g硝酸锆、40.44g硝酸镧溶于467ml水中,加入半成品a浸泡2h,以氨水为沉淀剂,调节ph值到10,将混合物b在70℃下陈化36h;自然冷却至室温,洗涤,干燥,在空气中以1℃/min速度升温至400℃,恒温焙烧2h,接着以1℃/min速度升温至850℃恒温焙烧0.5h,加入粘结剂捏合、造粒、挤压成型,得催化剂b。

39.实施例3:取153.84g硝酸镁、450g硝酸铝溶于1000ml水中溶解后,缓慢加入1mol/l碳酸钠和氢氧化钠混合溶液中,调节ph值到8.5,老化36h,洗涤干燥,2℃/min速度升至550℃焙烧5h,得半成品a 。取0.34硝酸镍、0.34g硝酸钴、9.12g硝酸锆、10.22g硝酸镧溶于118ml水中,加入半成品a浸泡0.5h,以氨水为沉淀剂,调节ph值到9,混合物b在75℃下陈化12h;自然冷却至室温,洗涤,干燥,在空气中以4℃/min速度升温至450℃,恒温焙烧1h,接着以4℃/min速度升温至600℃恒温焙烧4h,加入粘结剂捏合、造粒、挤压成型,得催化剂c。

40.实施例4:取153.84g硝酸镁、225.06g硝酸铝溶于1000ml水中溶解后,缓慢加入1mol/l碳酸钠和氢氧化钠混合溶液中,调节ph值到9,老化24h,洗涤干燥,2℃/min速度升至600℃焙烧4h,得半成品a 。取3.16g硝酸镍、1.58g硝酸钴、16.35g硝酸锆、23.56g硝酸镧溶于272ml水中,加入半成品a浸泡1h,以氨水为沉淀剂,调节ph值到9.5,将混合物b在80℃下陈化24h;自然冷

却至室温,洗涤,干燥,在空气中以3℃/min速度升温至500℃,恒温焙烧2h,接着以3℃/min速度升温至800℃恒温焙烧3h,加入粘结剂捏合、造粒、挤压成型,得催化剂d。

41.实施例5:取153.84g硝酸镁、75.02g硝酸铝溶于1000ml水中溶解后,缓慢加入1mol/l碳酸钠和氢氧化钠混合溶液中,调节ph值到9,老化12h,洗涤干燥,2℃/min速度升至650℃焙烧3h,得半成品a 。取2.67硝酸镍、1.34g硝酸钴、33.50g硝酸锆、39.75g硝酸镧溶于459ml水中,加入半成品a浸泡1.5h,以氨水为沉淀剂,调节ph值到10,将混合物b在70℃下陈化36h;自然冷却至室温,洗涤,干燥,在空气中以1℃/min速度升温至400℃,恒温焙烧2h,接着以1℃/min速度升温至850℃恒温焙烧0.5h,加入粘结剂捏合、造粒、挤压成型,得催化剂e。

42.对比例1:取153.84g硝酸镁、225.06g硝酸铝溶于1000ml水中溶解后,缓慢加入1mol/l碳酸钠和氢氧化钠混合溶液中,调节ph值到9,老化24h,洗涤干燥,2℃/min速度升至600℃焙烧4h,得半成品a 。将a加入272ml水中,加氨水调节ph值到9.5,在80℃下陈化24h;自然冷却至室温,洗涤,干燥,在空气中以3℃/min速度升温至500℃,恒温焙烧2h,接着以3℃/min速度升温至800℃恒温焙烧3h,加入粘结剂捏合、造粒、挤压成型,得催化剂f。

43.对比例2:取9.48g硝酸镍、4.74g硝酸钴、49.05g硝酸锆、70.68g硝酸镧溶于816ml水中,以氨水为沉淀剂,调节ph值到9.5,在80℃下陈化24h;自然冷却至室温,洗涤,干燥,在空气中以3℃/min速度升温至500℃,恒温焙烧2h,接着以3℃/min速度升温至800℃恒温焙烧3h,加入粘结剂捏合、造粒、挤压成型,得催化剂g。

44.实施例6:采用固定床反应器作为甲烷催化燃烧评价装置对本发明实施例催化剂a-e进行活性评价。根据催化活性的评价条件,通过气相色谱中峰面积计算甲烷最终转化率。ch

4转化率

=([ch4]

入-[ch4]

出

)/ [ch4]

入

*100%。催化剂a-g结构表征见表1,甲烷燃烧活性见图1。

[0045]

如图3所示,进行甲烷燃烧反应的装置,包括甲烷原料装置9、氧气原料装置10、氮气原料装置11、预热器4、反应器5、气液分离器6、干燥器7、色谱仪8。甲烷原料装置9、氧气原料装置10、氮气原料装置11分别与预热器4连接,预热器4与反应器5连接,反应器5与干燥器7连接,干燥器7与色谱仪8连接。原料装置与预热器4连接的管道上分别设置减压器1、截止阀2、质量流量计3。反应后产生气体进入色谱仪8进行检测,在色谱仪8中进入载气12。经过色谱仪后的气体进行放空13。

[0046]

甲烷燃烧活性评价条件:催化剂粒度:40-60目;原料气组成:ch

4 1%(v/v),o

2 10%(v/v),其余为n2;空速:50000h-1

。

[0047]

甲烷燃烧稳定性试验条件:原料气组成:ch

4 1%(v/v),o

2 10%(v/v),其余为n2;空速:50000h-1

。恒温条件下考察催化剂d甲烷燃烧稳定性试验,见图2。

[0048]

表1催化剂a-g比表面、孔径、孔容

。

[0049]

由图1可以得到,实施例2和实施例5,催化剂中钴元素的含量不同,当钴元素含量较高时,催化剂的催化效果更好。

[0050]

对比例1按照实施例1中的半成品a的制备方法,得到的催化剂f用于甲烷燃烧反应,从甲烷燃烧活性图可见半成品a制备的催化剂本身具有催化甲烷的活性,但是催化活性明显降低。

[0051]

对比例2中将硝酸镍、硝酸钴、硝酸锆、硝酸镧以氨水为沉淀剂,合成了单一的烧绿石结构的催化剂材料。从图1中其催化效果比对比例1更低,说明,如果没有与类水滑石结构的材料进行重构,其本身的催化效果是比较低的。

[0052]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1