一种高压低温耐硫预变换催化剂及制备方法与应用与流程

1.本发明属于水煤气变换技术领域,涉及一种高压低温耐硫预变换催化剂及制备方法与应用。

背景技术:

2.近年来,随着煤气化技术的进步和工艺的发展,煤制合成气中co含量得以大幅提高,同时,煤气化规模也在不断扩大。合成气中高co含量以及大型化装置带来变换系统反应放热急剧增加。为了降低高co变换产生的大量反应热对变换催化剂稳定性的不利影响,确保主变换反应器的稳定运行,较多的煤化工装置在净化工段前增加了耐硫预变换单元,目的是在脱除灰分和毒物的同时,对高浓度co变换工艺气进行预变换处理,以降低后续变换系统的负担。

3.耐硫预变换单元应用于变换系统的最前端,运行条件最为苛刻,常规预变换反应器多采用高水气比工艺(1.0以上),该工艺反应条件苛刻,尤其当工艺气处于接近露点温度的工况时,随着压力的波动,气态水冷凝后进入催化剂床层,催化剂不可避免地在带水条件下运行。而工业预变换催化剂载体中一般含有氧化铝组分,在近露点工况下,载体中的部分γ-al2o3物相结构将发生变化,出现alooh物相,在物相转变过程中,导致载体孔结构随之发生变化和比表面显著降低,催化剂的结构稳定性和活性稳定性变差,使用周期缩短。为此,中国发明专利cn 105478131 b提供了一种co中高压低温耐硫预变换催化剂,该催化剂的活性组分为含钴化合物和含钼化合物的二元组分,载体原料为一水铝石和纳米二氧化钛的复合物,并且添加了稀土助剂。该催化剂具有强度和稳定性高、耐冲蚀和抗毒物能力强、活性组分分散均匀且不易流失、变换活性稳定性好等特点,但是,经过本发明发明人研究发现,该预变换催化剂的低温变换活性仍然较低。由于较低温度的工艺气对变换系统更为有利,因而要求预变换催化剂具有良好的低温变换活性。

技术实现要素:

4.为了解决现有技术的不足,本发明的目的是提供一种高压低温耐硫预变换催化剂及制备方法与应用,采用本发明提供的耐硫预变换催化剂在高压、高水气比、近露点温度条件下发生预变换反应,实现催化剂低温起活及较低的热点温度下的co部分变换,有效降低后续耐硫变换催化剂负荷,稳定后续耐硫变换催化剂的活性、延长催化剂使用寿命,减少因变换系统催化剂更换带来的开停车时间,提高装置的运行经济性。

5.为了实现上述目的,本发明的技术方案为:一方面,本发明提供了一种高压低温耐硫预变换催化剂,包括活性组分、载体和助剂,所述载体负载活性组分和助剂,所述活性组分为含钴化合物和含钼化合物,所述载体为一水铝石和纳米二氧化钛,所述助剂为包括含镧化合物、含铈化合物和含钾化合物,所述含钾化合物中的钾元素由云母石提供;其中,催化剂以质量百分数计:

含钴化合物,以coo计,1.0~3.0%;含钼化合物,以moo3计,4.0~6.0%;含镧化合物,以la2o3计,0.5~1.0%;含铈化合物,ceo2计,0.5~1.0%;一水铝石,以alooh计,65.0~75.0%;纳米二氧化钛,以tio2计,10.0~15.0%;余量为云母石。

6.本发明以alooh代替工业催化剂常用的al2o3组分,可解决工业含γ-al2o3载体催化剂在近露点条件下操作,因工艺气带水导致催化剂发生相变,从而导致催化剂结构稳定性和活性稳定性变差的问题。同时本发明采用云母石提供钾元素作为碱金属钾助剂,云母石主要成分为含水硅铝酸钾,化学式为kal2(alsi3o

10

)(oh)2,内部为具有六个晶体面的菱形或六边形层状结构,钾离子被固定在硅氧形成的六角形网孔中,层与层之间由钾离子中和,使得各层相互紧密结合。云母石在催化剂本体中可形成特殊的结构,使钾离子与相邻元素之间形成稳定的相互作用,从而有效防止钾元素流失,显著提高预变换催化剂的低温变换活性,同时有效避免催化剂在使用过程中的碱金属助剂流失。

7.另一方面,本发明提供了一种高压低温耐硫预变换催化剂的制备方法,采用混捏法将钼盐、钴盐、镧盐、铈盐、一水铝石、纳米二氧化钛、云母石捏合成催化剂半成品,将催化剂半成品、粘结剂、造孔剂捏合成型,焙烧获得催化剂;其中,质量百分数计:钼盐,以moo3计,4.0~6.0%;钴盐,以coo计,1.0~3.0%;镧盐,以la2o3计,0.5~1.0%;铈盐,ceo2计,0.5~1.0%;一水铝石,以alooh计,65.0~75.0%;纳米二氧化钛,以tio2计,10.0~15.0%;余量为云母石。

8.由于氢气可以作为合成甲醇、氨气等的化工制品的重要原料,而低温耐硫预变换的主要作用是将co和水转变为二氧化碳和氢气,因而本发明第三方面,提供了一种上述高压低温耐硫预变换催化剂在制备氢气中的应用。

9.本发明的有益效果为:本发明提供的高压低温耐硫预变换催化剂具有特殊的载体结构,并含有二元活性组分和助剂组分,通过碱金属助剂提高其低温变换活性,通过稀土助剂提高其活性稳定性。催化剂通过混捏法制备,方法简便可行,本发明提供的催化剂成品中以alooh代替工业催化剂常用的al2o3组分,可克服工业含γ-al2o3载体的催化剂在近露点操作因工艺气带水而发生相变,从而导致催化剂结构稳定性和活性稳定性变差的弊端。本发明提供的耐硫预变换催化剂具有强度和强度稳定性高、活性组分分散均匀、碱金属助剂不易流失、变换活性稳定性好等特点,适用于高压、高水气比和近露点低温工况条件。将该耐硫预变换催化剂用于预变换工段,不仅可以稳定气流分布,滤除催化剂毒物,而且可以有效降低变换系统主催化剂的负荷,从而延长主变催化剂的使用寿命,提升装置的运行经济性。

具体实施方式

10.鉴于现有高压低温耐硫预变换催化剂存在低温变换活性仍然较低的不足,本发明提出了一种高压低温耐硫预变换催化剂及制备方法与应用。

11.本发明的一种典型实施方式,提供了一种高压低温耐硫预变换催化剂,包括活性组分、载体和助剂,所述载体负载活性组分和助剂,所述活性组分为含钴化合物和含钼化合物,所述载体为一水铝石和纳米二氧化钛,所述助剂为包括含镧化合物、含铈化合物和含钾化合物,所述含钾化合物中的钾元素由云母石提供;其中,催化剂以质量百分数计:含钴化合物,以coo计,1.0~3.0%;含钼化合物,以moo3计,4.0~6.0%;含镧化合物,以la2o3计,0.5~1.0%;含铈化合物,ceo2计,0.5~1.0%;一水铝石,以alooh计,65.0~75.0%;纳米二氧化钛,以tio2计,10.0~15.0%;余量为云母石。

12.含钴化合物为钴氧化物(例如氧化钴)或其水合物(例如氢氧化钴)等。含钼化合物为钼氧化物(例如氧化钼)或其水合物(例如氢氧化钼)等。含镧化合物为镧氧化物(例如氧化镧)或其水合物(例如氢氧化镧)等。含铈化合物为铈氧化物(例如氧化铈)或其水合物(例如氢氧化铈)等。

13.该实施方式的一种或多种实施例中,催化剂的比表面积为115~150 m2·

g-1

。当比表面积为120~146 m2·

g-1

时,催化剂的催化性能更好。

14.该实施方式的一种或多种实施例中,催化剂的孔容为0.22~0.45 cm3·

g-1

。当孔容为0.23~0.45 cm3·

g-1

时,催化剂的具备更优的催化性能。

15.该实施方式的一种或多种实施例中,催化剂为条形,直径为3.0~4.0mm。

16.本发明的另一种实施方式,提供了一种高压低温耐硫预变换催化剂的制备方法,采用混捏法将钼盐、钴盐、镧盐、铈盐、一水铝石、纳米二氧化钛、云母石捏合成催化剂半成品,将催化剂半成品、粘结剂、造孔剂捏合成型,焙烧获得催化剂;其中,质量百分数计:钼盐,以moo3计,4.0~6.0%;钴盐,以coo计,1.0~3.0%;镧盐,以la2o3计,0.5~1.0%;铈盐,ceo2计,0.5~1.0%;一水铝石,以alooh计,65.0~75.0%;纳米二氧化钛,以tio2计,10.0~15.0%;余量为云母石。

17.本发明所述的钼盐是指溶于水且含有钼元素的化合物,例如硝酸钼、硫酸钼、钼酸铵等。本发明所述的钴盐是指溶于水且含有钴元素的化合物,例如氯化钴、硝酸钴、硫酸钴等。本发明所述的镧盐是指溶于水且含有镧元素的化合物,例如氯化镧、硝酸镧、硫酸镧等。本发明所述的铈盐是指溶于水且含有铈元素的化合物,例如氯化铈、硝酸铈、硫酸铈等。

18.本发明所述的粘结剂是指能够将物料粘结在一起的试剂,例如水、柠檬酸、草酸、硝酸或羧甲基纤维素等。

19.本发明所述的造孔剂是指能够使材料中产生孔洞结构的添加剂,例如聚乙烯醇、田箐粉、柠檬酸、淀粉等。

20.不同催化剂的制备方法会产生不同的催化剂的微观结构,催化剂的微观结构影响催化剂的催化效果,该实施方式的一种或多种实施例中,提供了催化效果更好的催化剂制备方法,其过程为:将一水铝石、纳米氧化钛、云母石混合均匀,加热溶液a,捏合均匀;再加入溶液b,捏合均匀,干燥,研磨制得催化剂半成品;将催化剂半成品、粘结剂、造孔剂混合后,加入水进行捏合,然后进行焙烧;所述溶液a为钼盐的水溶液,所述溶液b为混合盐的水溶液,所述混合盐为钴盐、镧盐、铈盐。

21.该系列实施例中,粘结剂为柠檬酸、草酸和/或羧甲基纤维素。粘结剂与主体催化剂组分配伍良好,确保催化剂具有较高的强度和良好的稳定性。粘结剂在制备过程中的重量添加量为原料(钼盐、钴盐、镧盐、铈盐、一水铝石、纳米二氧化钛、云母石)总质量的1~8%,当粘结剂的添加量为2~4 wt.%时,制备效果更好。

22.该系列实施例中,造孔剂为田菁粉。造孔剂在制备过程中的重量添加量为原料(钼盐、钴盐、镧盐、铈盐、一水铝石、纳米二氧化钛、云母石)总质量的1~8%,当粘结剂的添加量为2~4 wt.%时,制备效果更好。

23.为了防止焙烧过程中水分含量过多影响催化剂的微观结构,该实施方式的一种或多种实施例中,催化剂半成品、粘结剂、造孔剂捏合成型,干燥后进行焙烧。

24.该系列实施例中,所述干燥过程为在室温下自然晾干。所述室温是指室内环境的温度。

25.该实施方式的一种或多种实施例中,焙烧温度为360~380℃。焙烧时间为4~8h。

26.本发明的第三种实施方式,提供了一种上述高压低温耐硫预变换催化剂在制备氢气中的应用。

27.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

28.实施例1将5.9g钼酸铵溶于20.0ml去离子水中,得到钼酸铵溶液a;将7.70g硝酸钴、0.80g硝酸镧和1.51g硝酸铈溶于30.0ml去离子水中,得到含钴的溶液b。

29.称取69g一水铝石、13g氧化钛、12g云母石混合均匀,加入溶液a,捏合均匀;再加入溶液b捏合,干燥,研磨成粉料,制得催化剂半成品。将催化剂半成品、3.0g柠檬酸、3.0g草酸、6g田菁粉混合均匀,加入40ml去离子水捏合45分钟,挤条成型,自然晾干,然后采用高温蒸汽在380℃下焙烧4h,即得耐硫预变换催化剂c-1。其强度、孔结构及其加压活性数据见表1、2。

30.实施例2将4.91g钼酸铵溶于20.0ml去离子水中,得到钼酸铵溶液a;将7.70g硝酸钴、1.33g硝酸镧和2.52g硝酸铈溶于30.0ml去离子水中,得到含钴的溶液b。

31.称取68g一水铝石、15g氧化钛、12g云母石混合均匀,加入溶液a,捏合均匀;再加入溶液b捏合,干燥,研磨成粉料,制得催化剂半成品。将催化剂半成品、3.0g柠檬酸、3.0g草

酸、6g田菁粉混合均匀,加入40ml去离子水捏合45分钟,挤条成型,自然晾干,然后采用高温蒸汽在375℃下焙烧5h,即得耐硫预变换催化剂c-2。其强度、孔结构及其加压活性数据见表1、2。

32.实施例3将7.36g钼酸铵溶于20.0ml去离子水中,得到钼酸铵溶液a;将11.65g硝酸钴、1.33g硝酸镧和2.52g硝酸铈溶于30.0ml去离子水中,得到含钴的溶液b。

33.称取67g一水铝石、15g氧化钛、11g云母石混合均匀,加入溶液a,捏合均匀;再加入溶液b捏合,干燥,研磨成粉料,制得催化剂半成品。将催化剂半成品、3.0g柠檬酸、3.0g草酸、7g田菁粉混合均匀,加入40ml去离子水捏合45分钟,挤条成型,自然晾干,然后采用高温蒸汽在375℃下焙烧5h,即得耐硫预变换催化剂c-3。其强度、孔结构及其加压活性数据见表1、2。

34.实施例4将6.13g钼酸铵溶于20.0ml去离子水中,得到钼酸铵溶液a;将6.99g硝酸钴、0.8g硝酸镧和1.51g硝酸铈溶于30.0ml去离子水中,得到含钴的溶液b。

35.称取65g一水铝石、13g氧化钛、16g云母石混合均匀,加入溶液a,捏合均匀;再加入溶液b捏合,干燥,研磨成粉料,制得催化剂半成品。将催化剂半成品、4.0g柠檬酸、4.0g羧甲基纤维素、7g田菁粉混合均匀,加入40ml去离子水捏合45分钟,挤条成型,自然晾干,然后采用高温蒸汽在380℃下焙烧5h,即得耐硫预变换催化剂c-4。其强度、孔结构及其加压活性数据见表1、2。

36.实施例5将4.91g钼酸铵溶于20.0ml去离子水中,得到钼酸铵溶液a;将11.65g硝酸钴、0.66g硝酸镧和1.26g硝酸铈溶于30.0ml去离子水中,得到含钴的溶液b。

37.称取70g一水铝石、12g氧化钛、14g云母石混合均匀,加入溶液a,捏合均匀;再加入溶液b捏合,干燥,研磨成粉料,制得催化剂半成品。将催化剂半成品、4.0g柠檬酸、3.0g草酸、5g田菁粉混合均匀,加入40ml去离子水捏合45分钟,挤条成型,自然晾干,然后采用高温蒸汽在375℃下焙烧5h,即得耐硫预变换催化剂c-5。其强度、孔结构及其加压活性数据见表1、2。

38.实施例6将5.52g钼酸铵溶于20.0ml去离子水中,得到钼酸铵溶液a;将5.83g硝酸钴、0.66g硝酸镧和2.52g硝酸铈溶于30.0ml去离子水中,得到含钴的溶液b。

39.称取72g一水铝石、10.5g氧化钛、12g云母石混合均匀,加入溶液a,捏合均匀;再加入溶液b捏合,干燥,研磨成粉料,制得催化剂半成品。将催化剂半成品、3.0g柠檬酸、3.0g草酸、6g田菁粉混合均匀,加入40ml去离子水捏合45分钟,挤条成型,自然晾干,然后采用高温蒸汽在370℃下焙烧6h,即得耐硫预变换催化剂c-6。其强度、孔结构及其加压活性数据见表1、2。

40.实施例7将6.13g钼酸铵溶于20.0ml去离子水中,得到钼酸铵溶液a;将11.65g硝酸钴溶、1.33g硝酸镧和2.52g硝酸铈于30.0ml去离子水中,得到含钴的溶液b。

41.称取67g一水铝石、13g氧化钛、14g云母石混合均匀,加入溶液a,捏合均匀;再加入

溶液b捏合,干燥,研磨成粉料,制得催化剂半成品。将催化剂半成品、4.0g柠檬酸、3.0g草酸、7g田菁粉混合均匀,加入40ml去离子水捏合45分钟,挤条成型,自然晾干,然后采用高温蒸汽在370℃下焙烧6h,即得耐硫预变换催化剂c-7。其强度、孔结构及其加压活性数据见表1、2。

42.实施例8将4.91g钼酸铵溶于20.0ml去离子水中,得到钼酸铵溶液a;将7.7g硝酸钴、0.66g硝酸镧和1.26g硝酸铈溶于30.0ml去离子水中,得到含钴的溶液b。

43.称取67g一水铝石、13g氧化钛、14g云母石混合均匀,加入溶液a,捏合均匀;再加入溶液b捏合,干燥,研磨成粉料,制得催化剂半成品。将催化剂半成品、4.0g柠檬酸、3.0g草酸、7g田菁粉混合均匀,加入40ml去离子水捏合45分钟,挤条成型,自然晾干,然后采用高温蒸汽在370℃下焙烧6h,即得耐硫预变换催化剂c-7。其强度、孔结构及其加压活性数据见表1、2。

44.实施例9将5.89g钼酸铵溶于20.0ml去离子水中,得到钼酸铵溶液a;将7.7g硝酸钴、1.33g硝酸镧和2.52g硝酸铈溶于30.0ml去离子水中,得到含钴的溶液b。

45.称取71g一水铝石、12g氧化钛、12g云母石混合均匀,加入溶液a,捏合均匀;再加入溶液b捏合,干燥,研磨成粉料,制得催化剂半成品。将催化剂半成品、4.0g柠檬酸、3.0g草酸、6g田菁粉混合均匀,加入40ml去离子水捏合45分钟,挤条成型,自然晾干,然后采用高温蒸汽在370℃下焙烧6h,即得耐硫预变换催化剂c-9。其强度、孔结构及其加压活性数据见表1、2。

46.实施例10将4.91g钼酸铵溶于20.0ml去离子水中,得到钼酸铵溶液a;将3.88g硝酸钴、1.33g硝酸镧和2.52g硝酸铈溶于30.0ml去离子水中,得到含钴的溶液b。

47.称取75g一水铝石、10g氧化钛、10g云母石混合均匀,加入溶液a,捏合均匀;再加入溶液b捏合,干燥,研磨成粉料,制得催化剂半成品。将催化剂半成品、4.0g柠檬酸、3.0g草酸、6g田菁粉混合均匀,加入40ml去离子水捏合45分钟,挤条成型,自然晾干,然后采用高温蒸汽在370℃下焙烧6h,即得耐硫预变换催化剂c-10。其强度、孔结构及其加压活性数据见表1、2。

48.实施例11该实施例为对比例,不添加碱金属钾助剂前驱物云母石。制备方法如下:将4.91g钼酸铵溶于15.0ml去离子水中,得到钼酸铵溶液a;将11.65g硝酸钴溶于25.0ml去离子水中,再将4.0g柠檬酸和3.0g草酸依次加入到上述硝酸钴溶液中,搅拌溶解,得到含钴的溶液b。将0.66g硝酸镧和1.26g硝酸铈溶于40ml去离子水中,得到稀土助剂溶液c。

49.称取77g一水铝石、15g氧化钛、5g田菁粉混合均匀,加入溶液a,捏合均匀;再加入溶液b,捏合、成型,自然晾干,然后采用高温蒸汽在365℃下焙烧5h,自然降至室温制得催化剂半成品。将催化剂半成品用稀土助剂溶液c浸渍3h,自然晾干,然后采用高温蒸汽在380℃下焙烧4h,即得到成品耐硫预变换催化剂c-11。其强度、孔结构及其加压活性数据见表1、2。

50.实施例12

该实施例为对比例,碱金属钾助剂前驱物为碳酸钾,通过浸渍法添加到催化剂中。用于对比钾元素在催化剂使用过程中的流失率。制备方法如下:将4.91g钼酸铵和3.02g碳酸钾溶于20.0ml去离子水中,得到溶液a;将11.65g硝酸钴、0.66g硝酸镧和1.26g硝酸铈溶于30.0ml去离子水中,得到含钴的溶液b。

51.称取77g一水铝石、15g氧化钛混合均匀,加入溶液a,捏合均匀;再加入溶液b捏合,干燥,研磨成粉料,制得催化剂半成品。将催化剂半成品、4.0g柠檬酸、3.0g草酸、5g田菁粉混合均匀,加入40ml去离子水捏合45分钟,挤条成型,自然晾干,然后采用高温蒸汽在375℃下焙烧5h,即得耐硫预变换催化剂c-12。其强度、孔结构及其加压活性数据见表1、2。

52.实施例1~12制备的催化剂加压活性评价:加压活性评价装置(见中国发明专利cn 105478131 b)用于模拟工业条件下,测定原粒度催化剂在不同条件下的co浓度及其变化,评价催化剂活性及稳定性等各项性能。采用某煤制氢装置工艺气为原料气,配入适量的h2s,按照不同水气比的要求,使高温气化的水蒸气与原料气在反应管中进行反应,反应后尾气组分通过气相色谱法进行分析。

53.加压评价条件为:原料气组成,co 45~49%(v/v),co

2 5~10%(v/v),h2s >0.05%(v/v),余为氢气;干气空速:3000h-1

;压力:4.0mpa;评价入口温度:240℃~350℃;催化剂装量:100ml。

54.co变换率计算公式为:x

co =(y

co

–

y

co’)/[y

co

(1+y

co’)]

×

100%;y

co

ꢀ-

反应器进口气体co的摩尔分数(干基);y

co

’-反应器出口气体co的摩尔分数(干基)。

[0055]

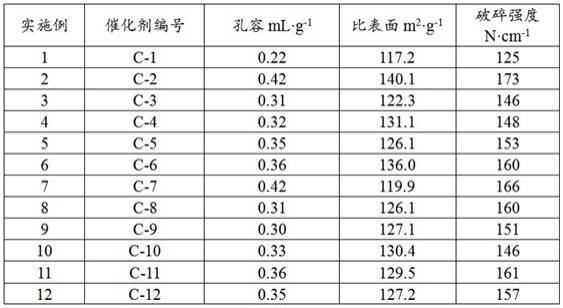

表1 催化剂孔容、比表面及破碎强度。

[0056]

表2 催化剂加压活性

。选取上述实施例中的催化剂c-5和与对比例c-11进行低温近露点工艺条件的变换活性对比试验。对比试验在原粒度加压评价装置上进行,以苛刻的低温近露点工况高水气比试验条件进行催化剂破坏试验,以模拟工业装置长周期运行的试验结果。高温稳定性试验条件为:原料气组成为co 45~50%(v/v),co

2 5~10%(v/v),h2s >0.05%(v/v),余为氢气;干气空速:5000h-1

;压力:6.0mpa;评价入口温度:232℃;水/比:1.2;催化剂装量:50ml;试验时间为100h。经低温近露点工艺条件稳定性试验后,测定催化剂的初活性和加压活性保留率列于表3中。可见本发明所述的催化剂具有更好的低温变换活性和活性稳定性。

[0057]

表3 催化剂低温近露点稳定性试验加压活性保留率。

[0058] 选取上述实施例中的催化剂c-5和与对比例c-12进行低温近露点工艺条件的钾流失率对比试验和变换活性对比试验。试验在原粒度加压评价装置上进行,以苛刻的低温近露点工况高水气比试验条件进行试验,以模拟工业装置长周期高温运行的试验结果。试验条件为:原料气组成为co 45~50%(v/v),co

2 5~10%(v/v),h2s >0.05%(v/v),余为氢气;干气空速:5000h-1

;压力:6.0mpa;评价入口温度:232℃;水/比:1.2;催化剂装量:50ml;试验时间为100h。试验结束后,测定催化剂的钾流失率列于表4中。可见本发明所述的催化剂具有更低的钾流失率低。

[0059]

表4 催化剂钾流失率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1