一种脱硝除尘一体化及下料机构装置的制作方法

:

[0001]

本实用新型涉及烟气治理装置,具体涉及一种脱硝除尘一体化及下料机构装置。

背景技术:

:

[0002]

随着现代工业的发展,粉尘对环境以及人类的健康所造成的影响日益严重,有效治理粉尘污染,净化人类的生存环境,已成为所有人的共识。为了维护生产环境洁净,必须及时清理被粉尘污染的场所。除尘器,尤其是袋式除尘器,被广泛应用于冶金、建材、机械、化工、矿山等各种工矿企业非纤维工业粉尘的除尘净化与物料的回收中。2017年,《平板玻璃工业大气污染物排放标准》(gb 26453-2011)修改单(征求意见稿)的出台,在国土开发密度较高、环境承载能力开始减弱,或大气环境容量较小、生态环境脆弱,容易发生严重大气环境污染问题而需要采取特别保护措施的地区,应严格控制企业的污染排放行为。但是,现有的袋式除尘器,存在着清灰效果不理想、净化效率低、滤袋寿命短、难以耐高温(300℃以上)、维修工作量大等弊端,严重影响了袋式除尘器的正常、高效使用,所以,亟需对现有的袋式除尘器的结构进行改进,如何提高袋式除尘器滤袋的清灰能力,降低袋式除尘器的阻力,是确保除尘在系统下可靠运行的关键,对此,本实用新型提供一种脱硝除尘一体化及下料机构装置。

技术实现要素:

:

[0003]

本实用新型所要解决的技术问题在于提供一种净化效率高、滤袋寿命长、清灰能力强的脱硝除尘及下料机构一体化装置。

[0004]

本实用新型所要解决的技术问题采用以下的技术方案来实现:一种脱硝除尘一体化及下料机构装置,包括:

[0005]

钢支架,所述钢支架相对设置成两排,

[0006]

壳体,所述壳体架设在所述钢支架上,且所述壳体之间设置有进烟管道,所述进烟管道两侧底部分别通过进烟支管与所述壳体的底部连通,所述壳体的顶部侧壁分别通过出烟支管与出烟管道连通,所述壳体的底部设置有灰斗,所述壳体内靠近顶端的位置设置有喷吹系统,所述喷吹系统外接分气箱;

[0007]

所述喷吹系统包括通过安装架设置在所述壳体内壁的花板、设置在所述花板上方的喷吹装置,所述花板数量为两个,且通过设置在所述壳体中部的花板横梁拼装成一体,所述花板横梁两侧通过密封角钢分别与所述花板密封连接,所述花板上均匀设置有花板孔,所述花板孔内设置垂直向下的滤管,所述滤管顶部设置有安装板,所述安装板通过螺栓固定设置在所述花板上表面,所述安装板上设有与所述花板孔相配的安装孔,所述安装孔内固定设置有进风管,且向下延伸至所述滤管内,所述喷吹装置包括通过支架固定设置在所述壳体外壁的分气箱、设置在所述花板上方的喷吹管,所述分气箱顶部等间距设置有脉冲阀,所述分气箱内设置有与所述脉冲阀相连的进气管,所述进气管向下延伸至所述分气箱外,且末端设置有软管,所述软管分别与所述喷吹管连通,所述喷吹管的下表面设有与所述

进风管相对应的喷气嘴;

[0008]

预热系统,所述预热系统设置在所述灰斗外壁。

[0009]

所述预热系统包括分别设置在所述进气烟道进口端两侧的第一输送管、分别对称设置在所述灰斗外壁的预热空腔,所述预热空腔均由多个预热板拼装密封而成,所述第一输送管通过分流机构分别与所述预热空腔进口端连通,所述预热空腔分别通过连接管依次串联,所述分流机构包括连通所述预热空腔的分流接口,所述分流接口内壁中部设置有固定板,所述固定板朝向第一输送管方向设置有分流板,所述分流板为三菱柱结构,所述预热空腔出口端均通过分流机构分别与第二输送管进口端连通,所述第二输送管的出口端分别通过导向管与所述出烟管道连通;

[0010]

所述壳体的底部设置有气流均布装置,所述气流均布装置包括设置相对设置在所述壳体底部内壁的撑柱,所述撑柱倾斜设置,且其中一端位于所述进烟支管的上方,所述撑柱上等间距设置有加强筋,所述加强筋的底部均竖直焊接有挡风板,所述壳体内对应所述撑柱的上方设置有均流板,所述均流板上均匀分布有通孔;

[0011]

所述灰斗的底部设置有下料装置,所述下料装置分别与所述灰斗出灰口连通的输送筒、设置在所述输送筒右端的第一电机,所述输送筒内设有与所述第一电机连接的转轴,且转轴表面设有第一螺旋叶片,所述输送筒的左侧设有出料管,所述出料管内设置有防堵机构,所述转轴左端表面对应所述出料管的左侧设有第二螺旋叶片。

[0012]

进一步的,所述壳体的顶部设置有起吊系统。

[0013]

进一步的,所述滤管与所述花板上表面的连接处设置有密封垫。

[0014]

进一步的,所述进风管包括进风端口以及出风端口,所述进风端口通过连接管与所述出风端口相连,所述进风端口直径大于于所述出风端口直径,所述连接管的直径从上到下逐渐减小,所述出风端口的沿边设有向外翻边结构。

[0015]

进一步的,所述第一输送管上均设置有气动蝶阀。

[0016]

进一步的,所述撑柱与水平方向的倾斜角度在30

°

至40

°

。

[0017]

进一步的,所述第一螺旋叶片与所述第二螺旋叶片的旋转方向相反设置。

[0018]

进一步的,所述防堵机构包括设置在所述出料管外壁的第二电机以及设置在所述出料管内的连轴,所述连轴表面均匀设置有刮板,所述连轴的其中一端延伸至所述出料管外,且与所述第二电机输出端相连。

[0019]

进一步的,所述灰斗的底部外壁设置有观测窗。

[0020]

本实用新型的有益效果:本实用新型能够对锅炉产生的烟气进行降尘处理,在焚烧线启动时,由于烟温太低,烟气骤然冷却,可能导致结露,恶化滤袋的工况,通过在灰斗外壁设置预热系统,能够对本装置预热处理,从而避免上述问题,本实用新型通过在壳体内设置喷吹系统,能够有效的对滤管进行清灰处理,降低滤管的阻力,提高了本装置的净化效率,通过在壳体底部设置气流均布装置,能够保证壳体中部的气流分布均匀,使滤管受灰均匀,除尘效率高,阻力低,滤管使用寿命长,通过在灰斗底部设置下料装置,实现灰尘的集中下料收集,不易造成堵塞的现象。

附图说明:

[0021]

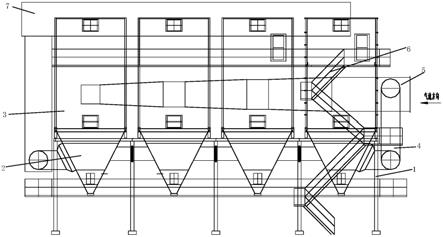

图1为本实用新型的整体结构示意图;

[0022]

图2为本实用新型的整体侧视图;

[0023]

图3为本实用新型喷吹系统的结构示意图;

[0024]

图4为本实用新型喷吹系统的侧视图;

[0025]

图5为图3中a的放大图;

[0026]

图6为本实用新型花板的俯视图;

[0027]

图7为本实用新型进风管的结构示意图;

[0028]

图8为本实用新型预热系统的结构示意图;

[0029]

图9为本实用新型预热系统的俯视图;

[0030]

图10为本实用新型预热系统的右视图;

[0031]

图11为本实用新型气流均布装置的位置示意图;

[0032]

图12为本实用新型气流均布装置的结构示意图;

[0033]

图13为本实用新型均流板的结构示意图;

[0034]

图14为本实用新型下料装置的结构示意图;

[0035]

其中:1-钢支架;2-灰斗;21-观测窗;22-第一电机;23-转轴;24-第一螺旋叶片;25-输送筒;26-下料管;27-连轴;271-刮板;28-第二螺旋叶片; 29-第二电机;3-壳体;4-预热系统;41-第一输送管;411-气动蝶阀;421

-ꢀ

预热板;42-预热空腔;43-连接管;44-导向管;45-分流机构;451-分流接口;452-固定板;453-分流板;46-第二输送管;5-进气烟道;6-楼梯平台; 7-出气烟道;8-喷吹系统;81-喷吹管;811-喷气嘴;82-花板;821-花板孔; 83-滤管;84-进风管;841-进风端口;842-连接管;843-出风端口;85-密封垫;86-安装板;861-安装孔;87-花板横梁;871-密封角钢;88-安装架;9

-ꢀ

分气箱;91-软管;92-支架;93-脉冲阀;94-进气管;10-起吊系统;11-气流均布装置;111-撑柱;112-加强筋;1121-挡风板;113-均流板;114-通孔;

具体实施方式:

[0036]

为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。

[0037]

实施例1

[0038]

如图1-14所示,本实用新型提供一种脱硝除尘及下料机构一体化装置,包括:

[0039]

钢支架1,钢支架1相对设置成两排,

[0040]

壳体3,壳体3架设在钢支架1上,且壳体3之间设置有进烟管道5,进烟管道5两侧底部分别通过进烟支管51与壳体3的底部连通,壳体3的顶部侧壁分别通过出烟支管71与出烟管道7连通,壳体3的底部设置有灰斗2,壳体3内靠近顶端的位置设置有喷吹系统8,喷吹系统8外接分气箱9;

[0041]

喷吹系统8包括通过安装架88设置在壳体3内壁的花板82、设置在花板82 上方的喷吹装置,花板82数量为两个,且通过设置在壳体3中部的花板横梁87 拼装成一体,花板横梁87两侧通过密封角钢871分别与花板82密封连接,花板 82上均匀设置有花板孔821,花板孔821内设置垂直向下的滤管83,滤管83顶部设置有安装板86,安装板86通过螺栓固定设置在花板82上表面,安装板86 上设有与花板孔821相配的安装孔861,安装孔861内固定设置有进风管84,且进风管84向下延伸至滤管83内,喷吹装置包括通过支架92固定设置在壳体3

外壁的分气箱9、设置在花板82上方的喷吹管81,分气箱9顶部等间距设置有脉冲阀93,分气箱9内设置有与脉冲阀93相连的进气管94,进气管94向下延伸至分气箱9外,且末端设置有软管91,软管91分别与喷吹管81连通,喷吹管81的下表面设有与进风管84相对应的喷气嘴811;

[0042]

预热系统4,预热系统4设置在灰斗2外壁。

[0043]

预热系统4包括分别设置在进气烟道5进口端两侧的第一输送管41、分别对称设置在灰斗2外壁的预热空腔42,预热空腔42均由多个预热板421拼装密封而成,第一输送管41通过分流机构45分别与预热空腔42进口端连通,预热空腔42分别通过连接管43依次串联,分流机构45包括连通预热空腔42的分流接口451,分流接口451内壁中部设置有固定板452,固定板452朝向第一输送管41方向设置有分流板453,分流板453为三菱柱结构,预热空腔42出口端均通过分流机构45分别与第二输送管46进口端连通,第二输送管46的出口端分别通过导向管44与出烟管道7连通;

[0044]

喷吹系统由甲方提供压缩空气至除尘器分气箱处,再由气路系统将压缩空气输送至各袋室的气包内,以供喷吹使用。压缩空气需为除油除水处理后的干燥洁净空气,压力为0.6mpa。

[0045]

行喷吹系统根据控制形式可分为压差控制和按时控制两种形式。

[0046]

一、压差控制

[0047]

当在线压差变送器检测到进出口压差(设备阻力也就是滤管的阻力)大于设定值m时,喷吹系统开始运行,对滤袋(滤管)进行喷吹,直至进出口压差(设备阻力)小于设定值n时停止。

[0048]

喷吹过程如下:

[0049]

1.分气箱上的1号脉冲阀打开,压缩空气由分气箱经弯管进入喷吹管。

[0050]

2.压缩空气由喷吹管上的喷嘴向下喷出,经进风管引流,对第1行(20 根)滤袋进行喷吹清理。

[0051]

3.第1行滤袋喷吹清理完毕后,1号脉冲阀关闭,分气箱在设定好的时间内进行补气。

[0052]

4.分气箱上的2号电磁阀打开,对第2行(20根)滤袋进行喷吹清理。

[0053]

5.以此类推,直至分气箱上的全部脉冲阀完成喷吹。此时若进出口压差 (设备阻力)仍大于设定值n,则重复以上喷吹过称,直至小于设定值n时停止。

[0054]

二、按时控制

[0055]

当控制系统检测除尘器运行达到指定时间周期k小时后,喷吹系统开始运行,对滤袋(滤管)进行喷吹,喷吹过程同上。直至完成设定好的喷吹周期方停止。

[0056]

在实际使用中,以上两种控制形式可分开使用,亦可结合联动使用。联合控制时喷吹系统在任一启动条件满足时均会启动,而只有两种结束条件同时满足时,才会停止喷吹。

[0057]

壳体的底部设置有气流均布装置11,气流均布装置11包括设置相对设置在壳体3底部内壁的撑柱,撑柱111倾斜设置,且其中一端位于进烟支管51的上方,撑柱111上等间距设置有加强筋112,加强筋112的底部均竖直焊接有挡风板1121,壳体3内对应撑柱111的上方设置有均流板113,均流板113上均匀分布有通孔114;

[0058]

灰斗2的底部设置有下料装置,下料装置分别与灰斗2出灰口连通的输送筒25、设

置在输送筒25右端的第一电机22,输送筒25内设有与第一电机22连接的转轴23,且转轴23表面设有第一螺旋叶片24,输送筒25的左侧设有出料管26,出料管26内设置有防堵机构,转轴23左端表面对应出料管26的左侧设有第二螺旋叶片28。

[0059]

壳体3的顶部设置有起吊系统10。

[0060]

滤管83与花板82上表面的连接处设置有密封垫85。

[0061]

进风管84包括进风端口841以及出风端口843,进风端口841通过连接管 842与出风端口843相连,进风端口841直径大于于出风端口843直径,连接管 842的直径从上到下逐渐减小,出风端口843的沿边设有向外翻边结构。

[0062]

第一螺旋叶片24与第二螺旋叶片28的旋转方向相反设置。

[0063]

防堵机构包括设置在出料管26外壁的第二电机29以及设置在出料管26内的连轴27,连轴27表面均匀设置有刮板271,连轴27的其中一端延伸至出料管 26外,且与第二电机29输出端相连。

[0064]

本实用新型能够对锅炉产生的烟气进行降尘处理,在焚烧线启动时,由于烟温太低,烟气骤然冷却,可能导致结露,恶化滤袋的工况,通过在灰斗外壁设置预热系统,能够对本装置预热处理,从而避免上述问题,本实用新型通过在壳体内设置喷吹系统,能够有效的对滤管进行清灰处理,降低滤管的阻力,提高了本装置的净化效率,通过在壳体底部设置气流均布装置,能够保证壳体中部的气流分布均匀,使滤管受灰均匀,除尘效率高,阻力低,滤管使用寿命长,通过在灰斗底部设置下料装置,实现灰尘的集中下料收集,不易造成堵塞的现象。

[0065]

实施例2

[0066]

如图1-14所示,本实用新型提供一种脱硝除尘及下料机构一体化装置,包括:

[0067]

钢支架1,钢支架1相对设置成两排,

[0068]

壳体3,壳体3架设在钢支架1上,且壳体3之间设置有进烟管道5,进烟管道5两侧底部分别通过进烟支管51与壳体3的底部连通,壳体3的顶部侧壁分别通过出烟支管71与出烟管道7连通,壳体3的底部设置有灰斗2,壳体3内靠近顶端的位置设置有喷吹系统8,喷吹系统8外接分气箱9;

[0069]

喷吹系统8包括通过安装架88设置在壳体3内壁的花板82、设置在花板82 上方的喷吹装置,花板82数量为两个,且通过设置在壳体3中部的花板横梁87 拼装成一体,花板横梁87两侧通过密封角钢871分别与花板82密封连接,花板 82上均匀设置有花板孔821,花板孔821内设置垂直向下的滤管83,滤管83顶部设置有安装板86,安装板86通过螺栓固定设置在花板82上表面,安装板86 上设有与花板孔821相配的安装孔861,安装孔861内固定设置有进风管84,且进风管84向下延伸至滤管83内,喷吹装置包括通过支架92固定设置在壳体3外壁的分气箱9、设置在花板82上方的喷吹管81,分气箱9顶部等间距设置有脉冲阀93,分气箱9内设置有与脉冲阀93相连的进气管94,进气管94向下延伸至分气箱9外,且末端设置有软管91,软管91分别与喷吹管81连通,喷吹管81的下表面设有与进风管84相对应的喷气嘴811;

[0070]

预热系统4,预热系统4设置在灰斗2外壁。

[0071]

预热系统4包括分别设置在进气烟道5进口端两侧的第一输送管41、分别对称设置在灰斗2外壁的预热空腔42,预热空腔42均由多个预热板421拼装密封而成,第一输送管41

通过分流机构45分别与预热空腔42进口端连通,预热空腔42分别通过连接管43依次串联,分流机构45包括连通预热空腔42的分流接口451,分流接口451内壁中部设置有固定板452,固定板452朝向第一输送管41方向设置有分流板453,分流板453为三菱柱结构,预热空腔42出口端均通过分流机构45分别与第二输送管46进口端连通,第二输送管46的出口端分别通过导向管44与出烟管道7连通;

[0072]

壳体的底部设置有气流均布装置11,气流均布装置11包括设置相对设置在壳体3底部内壁的撑柱,撑柱111倾斜设置,且其中一端位于进烟支管51的上方,撑柱111上等间距设置有加强筋112,加强筋112的底部均竖直焊接有挡风板1121,壳体3内对应撑柱111的上方设置有均流板113,均流板113上均匀分布有通孔114;

[0073]

灰斗2的底部设置有下料装置,下料装置分别与灰斗2出灰口连通的输送筒25、设置在输送筒25右端的第一电机22,输送筒25内设有与第一电机22连接的转轴23,且转轴23表面设有第一螺旋叶片24,输送筒25的左侧设有出料管26,出料管26内设置有防堵机构,转轴23左端表面对应出料管26的左侧设有第二螺旋叶片28。

[0074]

壳体3的顶部设置有起吊系统10。

[0075]

滤管83与花板82上表面的连接处设置有密封垫85。

[0076]

进风管84包括进风端口841以及出风端口843,进风端口841通过连接管 842与出风端口843相连,进风端口841直径大于于出风端口843直径,连接管 842的直径从上到下逐渐减小,出风端口843的沿边设有向外翻边结构。

[0077]

第一输送管41上均设置有气动蝶阀411。

[0078]

撑柱111与水平方向的倾斜角度在30

°

至40

°

。

[0079]

第一螺旋叶片24与第二螺旋叶片28的旋转方向相反设置。

[0080]

防堵机构包括设置在出料管26外壁的第二电机29以及设置在出料管26内的连轴27,连轴27表面均匀设置有刮板271,连轴27的其中一端延伸至出料管26外,且与第二电机29输出端相连。

[0081]

灰斗2的底部外壁设置有观测窗21。

[0082]

以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1