处理来自精炼设备和改质设备的含硫废物的方法与流程

1.本申请涉及用于回收和处理来自烃精制过程的废催化剂和其他含硫捕集剂、保护剂和废物的技术。

2.背景

3.催化加氢处理(hdp)在石油精炼和油砂改质(oil sands upgrading)工业中得到广泛应用,以去除杂质诸如杂原子(硫、氮、氧)、加氢或加氢裂化重烃诸如pna(多核芳烃),以及去除金属/准金属污染物诸如si、as、fe、na、v和ni。一种更常用的用于加氢处理的催化剂包括负载在载体材料诸如氧化铝(al2o3)、二氧化硅氧化铝、沸石或其组合上的一种或多种viii族(第8

‑

10族,iupac)金属诸如钴(co)或镍(ni)和一种或多种vib族(第6族,iupac)金属诸如钼(mo)或钨(w)。当在加氢处理过程中使用加氢处理催化剂时,由于含碳沉积物(称为焦炭)在催化剂上的积聚和/或由于失活无机材料诸如钒(v)的存在,催化剂的活性随时间降低。这些催化剂中的一些可以被再生或更生以供再利用,但是更经常地的是,废催化剂不被回收而是当作废物处理。废催化剂通常被归类为危险废物,无论将其送入垃圾填埋场还是进行再生或金属回收,都必须进行相应的处理。因此,需要用于催化剂回收和催化剂金属回收的更有效的方法。

4.再生或金属回收过程通常远离精炼设备或改质设备(upgrader)。再生或回收中的第一步通常是在氧气存在下于高温下焙烧废催化剂。这导致催化剂上的硫化合物转化为被认为对健康和环境有害的挥发性硫氧化物化合物。减少这些硫氧化物化合物的常用方法包括苛性碱洗涤和石灰洗涤。这些方法在有效防止硫氧化物进入大气中的同时,产生了二次液体和/或固体废物流诸如硫酸钠/废苛性碱溶液或被污染的硫酸钙固体。

5.概述

6.本文公开了处理含硫废物的方法。根据一些实施方案,所述方法包括:加热含硫废物以产生第一气流,其中第一气流包含二氧化硫(so2),将至少一部分第一气流提供至硫处理过程(stp),将第二气流提供至stp,其中第二气流包含硫化氢(h2s),将第三气流提供至stp,其中第三气流包含氧气(o2),并调节提供至stp的第三气流的量以维持so2与h2s之间的反应。根据一些实施方案,所述stp是烃加工设备的stp。根据一些实施方案,烃加工设备是烃精制设备、烃改质设备或天然气处理设备。根据一些实施方案,第二气流包括一种或多种源自烃加工设备的烃加工操作的气流。根据一些实施方案,第二气流选自酸气流、胺气流和酸水汽提废气流。根据一些实施方案,所述stp包括热反应器并且将第一气流、第二气流和第三气流提供至stp包括将第一气流、第二气流和第三气流提供至热反应器。根据一些实施方案,烃加工设备是烃精制设备。根据一些实施方案,含硫废物包括废的加氢处理(hdp)催化剂。根据一些实施方案,废hdp催化剂源自烃精制设备。根据一些实施方案,所述方法包括加热废hdp催化剂,包括在约500℉至约850℉的温度下加热废hdp催化剂。根据一些实施方案,加热废hdp催化剂包括首先在约500℉至约700℉的第一温度下加热废hdp催化剂以从催化剂中汽提污染物,然后在含氧气氛中在约750℉至约850℉的第二温度下加热废hdp催化剂以去除废hdp催化剂上的焦炭并将废hdp催化剂的金属硫化物转化为其氧化物。根据一些

的气流包括:使第一气流与贫so2的吸附介质接触以产生富so2的so2吸附介质和贫so2的气体,和从富so2的so2吸附介质汽提气态so2以产生富so2的气流。根据一些实施方案,贫so2的吸附介质包含含有胺的溶剂。根据一些实施方案,调节提供至stp的第三气流的量包括:确定至stp的所述至少一部分第一气流的进料速率,确定至stp的第二气流的进料速率,并基于所确定的进料速率调节提供至stp的第三气流的量。根据一些实施方案,基于所确定的进料速率调节提供至stp的第三气流的量包括:如果至stp的所述至少一部分第一气流的进料速率相对于至stp的第二气流的进料速率增加,则减少至stp的第三气流的量。根据一些实施方案,调节提供至stp的第三气流的量包括:确定stp的尾气的组成;和基于所确定的组成调节提供至stp的第三气流的量。根据一些实施方案,确定stp的尾气的组成包括确定尾气中h2s与so2的比率。根据一些实施方案,基于所确定的组成调节提供至stp的第三气流的量包括:如果h2s与so2的比率增加,则增加提供至stp的第三气流的量。根据一些实施方案,经改造的精炼设备还包括一件或多件设备,所述设备构造成在stp接收第一气流之前处理第一气流以从第一气流去除颗粒。根据一些实施方案,所述一件或多件设备选自一个或多个旋风分离器和一个或多个静电除尘器。根据一些实施方案,精炼设备还包括一件或多件设备,所述设备构造成在stp接收第一气流之前处理第一气流以降低第一气流的温度。根据一些实施方案,所述一件或多件设备选自一个或多个水骤冷器和一个或多个热交换器。本文还公开了通过提供/组装上述设备来改造精炼设备、天然气处理设备、烃改质设备/过程等的方法。

8.本文还公开了一种处理含硫废物的方法,所述方法包括:加热含硫废物以产生第一气流,其中第一气流包含二氧化硫(so2),将第一气流的至少一部分提供至硫处理过程(stp),并将第二气流提供至stp,其中第二气流包含硫化氢(h2s)。根据一些实施方案,stp包括克劳斯工艺。根据一些实施方案,所述方法还包括:将第三气流提供至stp,其中第三气流包含氧气(o2);和调节提供至stp的第三气流的量以维持so2与h2s之间的反应。根据一些实施方案,stp包括硫酸设备。根据一些实施方案,含硫废物包含废hdp催化剂。根据一些实施方案,含硫废物包括储罐污泥或硫捕集催化剂。

9.附图简述

10.图1示出了具有hdp催化剂回收系统的经改造的精炼设备。

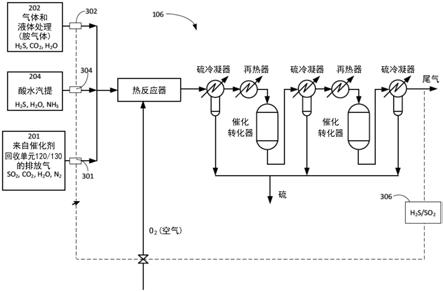

11.图2示出了硫回收设施。

12.图3示出了克劳斯硫回收单元的示意图。

13.图4示出了具有hdp催化剂回收系统的替代实施方案的经改造的精炼设备。

14.详细说明

15.如上所述,hdp催化剂在使用期间成为废的了,必须从精炼设备的hdp单元中去除。废催化剂的处理带来若干问题。废催化剂通常包含硫化物形式的催化性污染物金属以及液态烃和烃沉积物(即焦炭)。这样的污染物增加了催化剂材料的重量,并且在许多情况下,可能使废催化剂变得危险和/或自发热,这增加了处理和运输废催化剂的成本。

16.存在这样的热汽提/氧化技术,该技术可以使废催化剂非自发热和/或可以将其转化成危险产品而不是废物。然而,这种氧化过程将废催化剂上存在的硫和含硫化合物转化为二氧化硫(so2),必须使用硫减排(sulfur abatement)技术对二氧化硫进行捕集或处理。这种硫减排设备和工艺增加了处理废催化剂的成本。

17.本公开中描述的方法和系统利用了存在于处理设施诸如精炼设备和气体加工设备处的硫减排资源来捕获和处理在含硫废物诸如废hdp催化剂的再生期间产生的含硫副产物诸如so2。处理设施(例如克劳斯硫回收工艺)处的这些硫减排资源将元素硫作为可用于肥料或其他有价值产品中的产品进行回收。迄今为止,从废催化剂去除硫化合物(通过在含氧气体中焙烧或再生)尚未成功整合到克劳斯硫回收系统的处理设施中。本公开描述了如何成功地完成该过程,从而将危险的废催化剂废物在其源头处转化为可销售的产品,同时捕获从催化剂去除的硫氧化物并将其转化为有用的产品,而不是需要管理和/或处置的所得废物流。因此,废hdp催化剂可以在精炼设备位置或其他结合了硫减排的处理设施处进行焙烧或再生。

18.图1示出了具有如本文所述的hdp催化剂回收系统110的经改造的烃精炼设备100的高级示意图。应当理解,烃精炼设备包括图1中未示出并且为本领域技术人员所熟悉的许多过程和多件设备。但是出于本讨论的目的,示出了两个hdp单元。hdp单元102可以是固定床氢处理单元,诸如通常用于处理来自精炼设备100内的真空蒸馏的常压蒸馏产物和轻质产物。hdp单元104可以是固定床或沸腾床单元,诸如通常用于处理来自精炼设备内的真空蒸馏的残余物。hdp单元104在本文中可以称为残余物处理单元(rtu)。

19.同样,应当强调的是,hdp单元102和104仅是示例性的。如本领域中已知,运转中的精炼设备可能包含许多不同的hdp单元并且这样的单元可以采用各种构造,诸如固定床、移动床、膨胀或沸腾床以及淤浆床。图1旨在说明采用hdp单元的两种情况。通常,在hdp单元102和104这两种类型中以及精炼设备中存在的任何hdp单元中的催化剂在其使期间将积聚烃、其他碳质材料、含硫材料和含金属材料的沉积物。随着重质残余油改质为轻质油或合成原油,残余物处理hdp单元104催化剂吸收了大量金属,诸如钒。

20.通常,源自常压蒸馏产物和轻质产物的处理(诸如在hdp单元102中)的废催化剂可以被再生/回收以进行再利用。相反,源自残余油和其他重质进料的处理(诸如在hdp单元104中)的废催化剂可能被含金属的物质过度地污染,即使在对这样的催化剂进行处理以去除烃、其他含碳物质、含硫物质的积聚沉积物之后也无法重新用作催化剂。因此,处理这样的废催化剂的价值主要是回收/再循环金属组分。但是,应注意的是,这些一般性可能并不总是适用。例如,轻质进料处理(即,hdp单元102)的顶部床可能产生过毒以致于不能再生/再利用的废催化剂。同样,来自一些残余物和其他重质产物的处理(即,hdp单元104)的废催化剂可能仍然适合再生和再利用。关键是本文所述的催化剂处理/再生方法和系统可以用于催化剂再生/再利用和/或用于金属回收。

21.再次参考图1,经改造的hdp催化剂回收系统110包括两个hdp催化剂回收单元120和130。应该注意的是,尽管出于本讨论的目的示出了两个hdp催化剂回收单元,但是经改造的hdp催化剂回收系统可以包括多于或少于两个的hdp催化剂回收单元。

22.hdp催化剂回收单元120在本文中称为再利用催化剂回收单元,原因是通常再利用催化剂回收单元120的目的是处理(即再生)废hdp催化剂以供再利用。hdp催化剂回收单元130在本文中称为回收催化剂回收单元,原因是通常回收催化剂回收单元130的目的是使废hdp催化剂安全(例如,非自加热)以进行催化剂组分诸如催化剂内的金属的进一步回收。该说明旨在示出,再利用催化剂回收单元120通常可以用于处理源自对较轻物料进行的加氢处理过程的催化剂,而回收催化剂回收单元130通常可以用于处理源自对较重物料例如残

余物进行的加氢处理过程的催化剂。如上所述,所公开的系统的实施方案可以包括一种或两种类型的hdp处理单元。

23.如上所述,再利用催化剂回收单元120的目的是回收和处理通过精炼工艺产生的具有低污染物含量的废hdp催化剂,所述精炼工艺诸如石脑油加氢处理器、煤油或喷气加氢处理器(jet hydrotreaters)、蒸馏物加氢处理器和当从反应器中取出催化剂时具有低含量的污染物的其他反应器或反应器中的某些床。根据一些实施方案,再利用催化剂回收单元120可以包括用于从废催化剂汽提游离烃(如果以任何显著水平存在的话)的第一阶段,以及用于在含氧气体中再生废催化剂以去除催化剂上的焦炭并将催化剂金属硫化物转化为其氧化物形式的第二阶段。第一阶段,即从废催化剂汽提游离烃,可以包括将烃从废催化剂热解吸。替代地或另外地,可以通过用有机溶剂或用包含表面活性剂和/或去污剂的水性介质洗涤废催化剂来去除烃。用于再利用催化剂回收单元120的设备可以包括移动带式再生器、流化床、旋转百叶窗炉(rotolouver)、旋转煅烧炉或本领域已知的其他设备。为了清楚起见,从图1中省略了与再利用催化剂回收单元120相关的辅助设备。然而,这种辅助设备对于本领域技术人员而言将是显而易见的。例如,再利用催化剂回收单元120具有用于提供用于操作该单元的燃料(例如,天然气)的相关设备以及用于提供空气至该单元的设备。

24.根据一些实施方案,将来自所述(一个或多个)hdp单元102的废催化剂输送至再利用催化剂回收单元120。通常,废催化剂可以包含负载在载体材料诸如氧化铝(al2o3)、二氧化硅氧化铝、沸石或其组合上的一种或多种viii族(第8

‑

10族,iupac)金属诸如钴(co)或镍(ni)和一种或多种vib族(第6族,iupac)金属诸如钼(mo)或钨(w)。废催化剂可能被来自hdp过程的烃和碳质污染物污染。废催化剂可以在再利用催化剂回收单元120中加热以从催化剂汽提那些污染物并再生废催化剂。例如,废催化剂可以在约500℉至约900℉的温度范围内加热。根据一些实施方案,再利用催化剂回收单元120可以采用多个加热阶段。例如,在第一阶段中可以将废催化剂在约500℉至约700℉的温度范围内加热以从催化剂汽提污染物。替代地(或另外地),可以用可以包含一种或多种表面活性剂和/或去污剂的有机溶剂和/或用水性介质洗涤废催化剂。然后可以采用第二阶段,其中将经汽提的催化剂在含氧气氛中于约750℉至约900℉的温度下加热以去除催化剂上的焦炭并将催化剂金属硫化物转化为其氧化物形式(即,使催化剂再生)。含氧气体例如可以是空气或富氧的空气。

25.在汽提和/或再生阶段期间加热废催化剂产生了排放气,该排放气通常包含so2、co2、h2o和n2。例如,排放气可以包含约65%至约85%的n2、约10%至约20%的o2、约0.1%至约0.4%的co2和约0.05%至约0.2%的so2。如以下更详细说明的那样,可以将来自再利用催化剂回收单元120的排放气提供至精炼设备的硫回收单元(sru)106。

26.再次参考图1,想到回收催化剂回收单元130的目的是为了回收和处理源自对较重物料(诸如烃残余物)进行操作的加氢处理过程的废hdp催化剂,以及为了使废hdp催化剂安全(即非自发热),例如以便运输。通常,在回收催化剂回收单元130中处理的废催化剂富含金属污染物诸如钒。有若干可用于回收催化剂回收单元130的热氧化单元,包括直燃窑、旋转百叶窗炉、多膛炉、移动带式再生器等。直燃回转窑特别适合在800℉至2000℉范围的温度下焙烧催化剂。该焙烧过程从催化剂去除了大部分硫和碳并消除了与催化剂有关的任何自热危害。在回收催化剂回收单元130中焙烧废催化剂产生的排放气通常包括so2、co2、h2o和n2。例如,排放气可以包含约65%至约85%的n2、约5%至约30%的o2、约1%至约20%的

co2和约0.1%至约4%的so2。如以下更详细地解释的,可以将来自回收催化剂回收单元130的排放物提供至精炼设备的硫回收单元(sru)106。为了清楚起见,从图1中省略了与回收催化剂回收单元130相关联的辅助设备。然而,这种辅助设备对于本领域技术人员将是显而易见的。例如,回收催化剂回收单元130具有用于提供用于操作该单元的燃料(例如天然气)的相关设备以及用于提供空气至该单元的设备。根据一些实施方案,一旦开始焙烧,则回收催化剂回收单元130可以是自我维持的。

27.再次参考图1,所示出的精炼设备100还包括硫回收单元(sru)106。精炼设备的硫回收设施的主要目的是污染控制。原油、油砂和天然气流在整个沸腾范围包含从低分子量硫醇到非常高分子量残余物的含硫化合物。这些化合物的加氢处理(hdp),诸如在图1的单元102和/或104中,形成作为副产物的硫化氢(h2s)气体。硫回收是大多数精炼设备的关键部分,原因是在大多数司法管辖区,法律要求将硫化合物向环境的排放量降至最低。硫回收设施将h2s气体转化为可销售的产品(例如硫酸和/或元素硫)。

28.图2示出了硫回收设施200的典型处理方案,诸如用于处理与天然气加工或原油精炼相关的工艺进料流。已经对硫回收设施200进行改造以接受来自再利用催化剂回收单元120和/或回收催化剂回收单元130的排放气201。改造的细节在下面更详细地说明。硫回收设施200包括硫回收单元106,如图1所示并且在下面更详细地讨论。至硫回收单元106的主要进料流是来自精炼设备的气体和/或液体处理系统202的酸性气体流。当处理系统使用胺溶剂时,进料流202可以称为胺酸气流。提供至精炼设备的sru的典型的酸气流通常包含硫化氢、二氧化碳、水以及可能的少量烃气体。例如,酸气流可以包含约40%至约95%的h2s、约1%至约10%的h2o、约1%至约40%的co2和约1%至约8%的烃。硫回收单元106的一些实施方案还构造成处理来自酸水汽提(sws)系统204的废气。氧气(o2)通常以空气或富o2的空气的形式供应至sru 106。sru 106通常将进料流中包含的硫的93

‑

98%转化为元素硫并回收,产生熔融的硫产物,该产物可以在硫脱气单元206中脱气以减少/去除残留在硫中的h2s。硫回收设施可以包括尾气净化单元208,其将在sru 106中未转化的少量硫化合物转化为h2s并将其再循环回sru 106。来自尾气净化单元208的流出气被焚化210,这将所有残余的硫化合物转化为so2。

29.典型的精炼设备的硫回收单元(sru)106使用称为克劳斯工艺的方法将来自胺气流202和/或酸水汽提流204中的硫化氢转化为元素硫。所述方法涉及多阶段催化工艺,其中根据以下整体反应将硫化氢氧化成元素硫:

[0030][0031]

请注意,上述反应的化学计量仅是示例性的并且可以由于克劳斯反应的细节上的修改而改变。硫回收单元106的每个催化阶段通常包括气体再热器、催化剂反应器和硫冷凝器。

[0032]

克劳斯工艺涉及根据以下反应使用热反应器诸如炉在含氧气氛中将一部分(例如三分之一)h2s氧化以形成so2:

[0033][0034]

将主要包含h2s、so2、h2o和n2的燃烧气体送入冷凝器,籍此将元素硫冷凝并将其与工艺气体分离,然后将离开冷凝器的经冷却的气体送入催化转化器。在每个阶段中,如下所

示h2s的剩余未燃烧部分与so2在催化转化器中反应形成元素硫:

[0035][0036]

基于克劳斯工艺的硫回收单元在本领域中是众所周知的并且无需在此详细描述。但是请注意,重要的是,二氧化硫(so2)在克劳斯工艺化学中是反应物。在典型的克劳斯操作下,so2通过h2s在热反应器中的氧化产生。如示出了经改造的sru 106的图3所示,所公开的方法的实施方案将为来自催化剂回收单元120和/或130的排放燃烧气流的含so2的气流引入克劳斯sru。应当注意,如果需要额外的sru容量来保证从催化剂回收产生的so2的处理,则这样的额外的sru容量也可以用于卸载现有的sru工作负荷,这可能增加精炼设备的整体容量。精炼设备等级有时受到现有sru容量的限制;因此,增加额外的sru容量可以达到以下双重目的:(1)处理由催化剂回收产生的so2,以及(2)通过为其他精炼设备产硫工艺提供额外的sru容量来消除该设备的瓶颈。

[0037]

图3中所示的sru 106包括热反应器(诸如炉)和两个催化转化器。每个催化转化器的上游是硫冷凝器和再热器。在第二催化转化器的下游提供最终的硫冷凝器。应当理解,sru 106可以包括比图3所示更多或更少的催化区段。来自催化剂回收单元120和/或130的一种或多种排放气流201与胺气流(一个或多个)202和/或来自精炼设备的酸水汽提单元的废气流(一个或多个)一起引入到sru中。在所示的实施方案中,将料流201、202和204中的每一个引入sru的热反应器中。但是,可以考虑其他实施方案。例如,可以将催化剂回收排放流201引入空气流中或者可以添加到热反应器的下游,例如添加到再热器或催化转化器之一中。

[0038]

当将一些量的so2经由料流201(一个或多个)引入sru 106中时,可以调节热反应器的操作以补偿该额外的so2。换句话说,由于从催化剂回收单元排放料流(一个或多个)201提供了一些so2,所以经改造的sru的热反应器不负责产生用于克劳斯化学的所有so2。热反应器条件通过调节流向热反应器的氧气(空气)流量来补偿。所示的sru 106包括仪表301、302和304,其分别测量料流201、202和204的流量和/或组成。基于料流201、202和204的流量和/或组成,来自那些仪表的读数可以用于调节提供至热反应器的o2的量。例如,如果将较大量的so2提供至热反应器,则可以减少提供至热反应器的o2的量,籍此减少由氧化h2s产生的so2的量。同样,sru 106可以包括一个或多个分析仪306,例如用来分析尾气的组成并相应地调节提供至热反应器的o2的量。例如,分析仪306可以确定尾气中的h2s和so2的相对量。如果h2s的量太高,则可以将更多的o2提供至热反应器。

[0039]

上面的讨论和图1

‑

3描述了如何将来自一个或多个再利用催化剂回收单元120和/或一个或多个回收催化剂回收单元130的排放气提供至精炼设备的sru 106以处理排放气中存在的so2。根据一些实施方案,可以对排放气进行处理,使得排放气与sru 106相容。例如,来自催化剂回收单元120/130的排放气可以包括颗粒,诸如催化剂粉尘,其需要在将气体管送到sru 106之前将其去除。因此,所公开的经改造的hdp催化剂回收系统110和相关方法的实施方案包括用于在将排放气管送至sru 106之前处理排放气的一种或多种工艺和相关设备。例如,可以使用技术和设备诸如一种或多种旋风分离器或静电除尘器技术(esp)(诸如湿式或干式esp)将颗粒从废气去除。

[0040]

同样地,根据一些实施方案,来自催化剂回收单元120/130的排放气可能处于高温

并因此在提供至sru 106之前可能需要被冷却。例如,如上所述,回收催化剂回收单元130通常在1000℉至约2000℉、例如1800℉的温度下工作。因此,离开回收催化剂回收单元130的排放气可以具有约1800℉的温度。根据一些实施方案,在将流出气提供至sru之前将其压缩。如果要压缩气体,则应将其冷却,例如,使其温度降至低于约400℉。因此,所公开的经改造的hdp催化剂回收系统110和相关方法的实施方案包括用于冷却排放气的一种或多种方法和相关设备。根据一些实施方案,可以使用水骤冷器、热交换器等来冷却排放气。催化剂回收单元120/130的排放流的这种处理将具有实施特定性并且在本领域技术人员的能力范围内。

[0041]

图4示出了具有hdp催化剂回收系统610的替代实施方案的经改造的精炼设备100。hdp催化剂回收系统610与上述实施方案110相似,但包括用于将来自燃烧气体的一部分非so2组分诸如co2、h2o和/或n2与来自再利用床催化剂回收单元120和/或回收催化剂回收单元130的排放气分离的二氧化硫洗涤系统620。因此,二氧化硫洗涤系统620提供富含so2的气流至sru。应当注意,尽管将二氧化硫洗涤系统620示出为作为一部分包括在经改造的催化剂回收系统610中,但是许多精炼设备包括一个或多个二氧化硫洗涤系统。在这种情况下,可以使用精炼设备的二氧化硫洗涤设备。

[0042]

二氧化硫洗涤系统的实例在本领域中是众所周知的并且无需在此详细描述。提供的示例性的二氧化硫洗涤系统使含so2的进料(即,排放气)与吸收so2的介质例如含胺的溶剂接触。根据一些实施方案,排放气例如在逆流吸收塔中与so2吸附介质接触。so2优先吸收在so2吸附介质中以产生富so2的吸附介质和贫so2的气相,该气相富含非so2的组分(例如,co2、h2o和/或n2)。然后将so2从富so2的吸附介质中汽提以使贫so2的吸附介质再生并产生富含so2的气流,可以将该气流提供至sru。在2007年5月8日授权的美国专利号7,214,358中描述了so2洗涤系统的一个实例。

[0043]

应该注意的是,一些精炼设备可能不使用基于克劳斯的工艺来回收硫,而是可以使用其他技术诸如硫酸设备来处理酸气流。根据一些这样的方法,将酸气体的h2s焚烧以生成so2,然后可以将so2催化转化为so3并用于生产硫酸。如上所述,精炼设备的这种硫处理过程也可以用来处理来自再利用催化剂回收单元120和/或回收催化剂回收单元130的含so2的燃烧气体。例如,可将燃烧气体进料到硫酸设备的焚化器和/或催化转化器。如本公开中所使用的术语“硫回收单元(sru)”是指基于克劳斯工艺的硫减排技术,以及基于其他工艺(诸如硫酸设备)的硫减排技术。硫减排方法诸如但不限于克劳斯工艺、硫酸设备等在本文中也称为硫处理过程(stp)。

[0044]

本领域技术人员将理解,本文已经公开了处理含硫废物的方法和系统。本公开主要聚焦于处理在加氢处理过程中使用的含硫废催化剂。但是,本文所述的方法和系统可以应用于精炼设备环境中的其他含硫废物。例如,催化剂回收单元120和/或130可以用于燃烧其他废物上的有机物,所述其他废物诸如储罐污泥和硫捕集剂(通常包含基于ni和zn的催化剂)。因此,尽管单元120和130在本文中称为“催化剂回收单元”,但是应当理解,它们的使用不限于此。换句话说,单元120和130可用于处理源自烃加工设备、烃改质工艺、天然气设备等的任何含硫废物,并利用这种加工设备的硫处理设备来减少所产生的二氧化硫。因此,在整个说明书中,术语“催化剂回收单元”可以被诸如“硫废物处理单元”、“硫废物加热单元”、“硫废物氧化单元”之类的术语代替。取决于含硫废物的性质和组成,可以在将废物提

供至处理单元120和/或130之前对其进行处理。例如,罐底物(或污泥)可以包含固体和油。可以处理这样的废物以将油与固体分离,使得可以出售油或对油进行再加工,并且可以使用处理单元120和/或130处理固体。例如,废物可以使用一种或多种机械方法诸如离心分离来分离废物的固体和液体组分来处理。

[0045]

上面的讨论主要聚焦于实施方案,其中催化剂回收系统在精炼设备环境中实施,特别是其中这样的系统利用精炼设备的硫处理设备来减少催化剂回收期间产生的so2。然而,可以在除包括硫处理的精炼设备以外的环境中实施其他实施方案。例如,天然气加工设备通常包括克劳斯和/或其他硫减排设施,并且如上所述,可以利用这样的设施来处理在催化剂回收期间产生的so2。例如,来自诸如油砂/沥青改质的工艺的废催化剂可以在天然气加工设备进行再生并且可以采用该设备的硫处理设施来处理所产生的二氧化硫。

[0046]

已经使用一组数值上限和一组数值下限描述了某些实施方案和特征。应当理解,除非另外指出,否则考虑从任何下限到任何上限的范围。某些下限、上限和范围可能会出现在下文的一项或多项权利要求中。所有数值都是“约”或“大约”的给定值,并且考虑了本领域普通技术人员所预料的数值误差和变化。除非另有说明,否则“约”可理解为意指正负10%。除非上下文另外指出,否则词语“一”或“一个/种”在权利要求书或说明书中与术语“包含”组合使用时,是指一个或多个。除非明确指出仅指替代方案或者如果替代方案是互斥的,否则在权利要求中使用的术语“或”用于表示“和/或”。术语“包含”、“具有”、“包括”和“含有”(及其变体)是开放式的连接动词并且在权利要求中使用时允许添加其他要素。

[0047]

尽管已经根据特定实施方案及其应用描述了本文公开的发明,但是本领域技术人员可以在不脱离权利要求书所阐述的本发明范围的情况下对其进行多种修改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1