一种环氧乙烷的分离方法与分离装置与流程

1.本发明属于环氧乙烷领域,具体涉及一种环氧乙烷的分离方法与分离装置。

背景技术:

2.乙烯氧化法生产的环氧乙烷(eo)是一种重要的化工产品,主要用作生产乙二醇的原料、杀菌剂及医药中间体。乙烯氧化法生产工艺因技术来源不同,而有所区别,但是一般都包含乙烯氧化反应、环氧乙烷吸收及解析、二氧化碳吸收及解析、精馏分离等单元。乙烯和氧气在银催化剂存在下反应,由于转化率低及操作安全的需要,反应产物中除去1-3wt%环氧乙烷外,大部分是氮气和/或甲烷、未反应的乙烯和氧气、以及副产物二氧化碳、醛和酸等,反应物气体经冷却后和吸收剂在较低的温度下接触,反应产物中的环氧乙烷溶解到吸收剂中,称作吸收剂富液,脱除环氧乙烷的气体经进一步去除部分二氧化碳后返回反应器继续反应;吸收剂富液经加热解析分离得到环氧乙烷粗品和吸收剂贫液,环氧乙烷粗品去进一步分离,吸收剂贫液经换热降温后返回做吸收剂循环使用。

3.反应产物经分离环氧乙烷后循环使用的气体中,环氧乙烷的含量要尽可能的低,例如低于50ppm,否则会引起深度氧化、降低催化剂的选择性。为此,需要大比例的吸收剂、在较低的温度下完成吸收,而吸收剂富液的解析需要高温操作,为了节能,工业上常常将解析后的高温吸收剂贫液同解析进料换热或用作装置中脱轻塔的再沸器热源,即便如此,吸收剂贫液还需要经过循环水、冷水两级冷却后才可以达到20-30℃,仍然存在较大的节能空间。

技术实现要素:

4.本发明提供一种环氧乙烷的分离方法,包括吸收步骤和解析步骤;将解析步骤中得到的吸收剂贫液在进入吸收步骤的吸收塔回用之前,与吸收塔塔顶分离出的气体物流接触换热。

5.其中,所述接触换热可以在接触器中进行。优选地,接触换热时,吸收剂贫液与吸收塔顶分离出的气体物流的流向相反。优选地,接触换热后,所述接触器塔顶采出不含环氧乙烷的气体物流。

6.其中,所述吸收剂贫液为高温吸收剂贫液,经换热、冷却后,再与吸收塔塔顶分离出的气体物流接触换热,然后进入吸收步骤的吸收塔回用。其中,换热过程的换热介质为吸收步骤中采出的吸收剂富液。优选地,所述高温吸收剂贫液比吸收剂富液的温度高70-120℃,优选80-110℃,示例性高80℃、90℃、96℃、100℃、105℃、110℃。优选地,进入吸收步骤的吸收塔回用的吸收剂贫液的温度为10-30℃,优选为15-25℃,示例性为10℃、15℃、20℃、25℃、30℃。

7.进一步地,换热后的吸收剂富液进入解析步骤的汽提塔,经汽提塔分离,从汽提塔塔釜采出高温吸收剂贫液。

8.其中,与吸收塔塔顶分离出的气体物流接触换热后的吸收剂贫液,在进入吸收塔

之前,还可以冷却降温,得到低温吸收剂贫液。优选地,所述低温吸收剂贫液比气态氧化产物的温度低60-90℃,例如低65-85℃,示例性为低65℃、70℃、74℃、75℃、80℃、85℃。其中,所述气态氧化产物为乙烯氧化产物环氧乙烷。

9.其中,所述分离方法包括如下步骤:

10.(1)将从乙烯氧化反应器出来的气态氧化产物物料进行降温;

11.(2)吸收步骤:将降温后的氧化反应气态产物物料与低温吸收剂贫液在吸收塔内逆流接触,塔顶得到基本上不含环氧乙烷的低温气体物流,塔底得到含有环氧乙烷的吸收剂富液;

12.(3)解析步骤:将步骤(2)得到的吸收剂富液经换热得到温度升高的吸附剂富液,温度升高的吸附剂富液进入汽提塔,塔顶得到粗环氧乙烷,塔底得到高温吸收剂贫液;

13.(4)将步骤(3)得到的高温吸收剂贫液进行换热、或者换热后进一步冷却,得到温度降低的吸收剂贫液;

14.步骤(3)和步骤(4)中,步骤(2)得到的吸收剂富液和步骤(3)得到的高温吸收剂贫液互为彼此的换热介质;

15.(5)将步骤(4)得到的温度降低的吸收剂贫液和步骤(2)塔顶基本不含环氧乙烷的低温气体物流逆流接触,得到温度进一步降低的吸收剂贫液和不含环氧乙烷的气体物流;

16.(6)步骤(5)得到温度进一步降低的吸收剂贫液直接或再冷却降温后返回吸收塔上部,与步骤(1)所述降温后的氧化反应气态产物物料接触。

17.本发明还提供一种环氧乙烷的分离装置,其包括:吸收塔、接触器和汽提塔;所述吸收塔的塔顶与所述接触器的下部连接,所述接触器的上部与所述汽提塔的塔釜连接,所述接触器的塔釜与所述吸收塔的上部连接,所述吸收塔的塔釜与所述汽提塔的中部连接。

18.根据本发明的实施方案,所述接触器上部与汽提塔塔釜的连接管路、以及吸收塔塔釜与汽提塔中部的连接管路通过换热器交汇,实现从汽提塔塔釜采出的高温吸收剂贫液与从吸收塔塔釜采出的吸收剂富液的换热。

19.根据本发明的实施方案,换热器与接触器上部的连接管路上可以设置第一冷却器,用于对换热后的吸收剂贫液继续降温。

20.根据本发明的实施方案,接触器塔釜与吸收塔上部的连接管路上可以设置第二冷却器,用于对与接触器内的低温气态物流换热后的吸收剂贫液继续降温。

21.根据本发明的实施方案,所述汽提塔的塔顶可以设置冷凝器,用于分离环氧乙烷粗品。

22.根据本发明的实施方案,所述汽提塔的塔釜可以设置再沸器。

23.有益效果:

24.本发明方法中,降温后的乙烯氧化反应气态产物物料和低温吸收剂贫液在吸收塔中接触,塔顶得到基本上不含环氧乙烷的低温气体物流,塔底得到含有环氧乙烷的吸收剂富液;将吸收剂富液物流加热气提分离得到粗环氧乙烷,和高温的吸收剂贫液;高温的吸收剂贫液进行换热,得到温度降低的吸收剂贫液;温度降低的吸收剂贫液在进吸收塔回用之前先和吸收塔顶基本不含环氧乙烷的低温气体物流接触换热,使得吸收塔顶物流中环氧乙烷的含量进一步降低,减轻甚至消除了因回用的反应物气体中含有环氧乙烷而引起的氧化反应副反应加剧和/或催化剂性能降低的危险,同时利用了塔顶低温气体物流中的冷量,节

约了能源。

附图说明

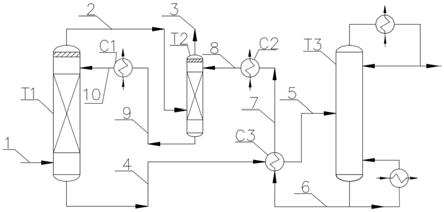

25.图1为实施例1环氧乙烷分离装置的结构示意图;

26.附图标记:t1、吸收塔,t2、接触器,t3、汽提塔,c1、冷却器ii,c2、冷却器i,c3、换热器;

27.1、乙烯氧化气态产物物料,2、基本不含环氧乙烷的低温气态物流,3、不含环氧乙烷的气体物流,4、吸收剂富液,5、温度升高的吸收剂富液,6、高温吸收剂贫液,7、温度降低的吸收剂贫液,8、温度再次降低的吸收剂贫液,9、吸收剂贫液,10、低温吸收剂贫液。

具体实施方式

28.如前所述,本发明提供一种环氧乙烷的分离方法,包括吸收步骤和解析步骤;将解析步骤中得到的吸收剂贫液在进入吸收步骤的吸收塔回用之前,与吸收塔塔顶分离出的气体物流接触换热。

29.根据本发明的实施方案,所述吸收塔塔顶分离出的气体物流基本不含环氧乙烷;例如,环氧乙烷的含量不超过100ppm,优选不超过50ppm,示例性为20ppm、30ppm或40ppm。进一步地,所述吸收塔塔顶分离出的气体物流的温度可以为15-30℃,优选为15-25℃,示例性为15℃、20℃、20.3℃、23℃、25℃、28℃、30℃。

30.根据本发明的实施方案,所述接触换热可以在接触器中进行。优选地,接触换热时,吸收剂贫液与吸收塔顶分离出的气体物流的流向相反。优选地,接触换热后,所述接触器塔顶采出不含环氧乙烷的气体物流。

31.根据本发明的实施方案,所述接触换热意味着吸收剂贫液与吸收塔顶分离出的气体物流存在温度差。优选地,所述吸收剂贫液的温度高于所述吸收塔顶分离出的气体物流的温度;例如,二者温度差为10-30℃,优选为15-25℃,示例性为10℃、15℃、20℃、25℃、30℃。

32.根据本发明的实施方案,所述吸收剂贫液是由汽提塔塔釜采出的高温吸收剂贫液经换热、冷却后得到的。

33.进一步地,和高温吸收剂贫液换热后温度升高的吸收剂富液进入汽提塔,经汽提塔分离,从汽提塔塔釜采出高温吸收剂贫液。

34.进一步地,汽提塔塔顶采出的环氧乙烷气相经冷凝后部分回流,部分采出环氧乙烷粗品。

35.根据本发明的实施方案,所述温度升高的吸收剂富液是由吸收塔塔釜采出的含有环氧乙烷的吸收剂富液经过换热得到的。其中,换热过程的换热介质为高温吸收剂贫液。优选地,高温吸收剂贫液比含有环氧乙烷的吸收剂富液的温度高70-120℃,优选80-110℃,示例性高80℃、90℃、96℃、100℃、105℃、110℃。

36.进一步地,冷却后的从乙烯氧化反应器出来的气态氧化产物进入吸收塔,与低温吸收剂贫液在吸收塔中接触,塔顶得到基本上不含环氧乙烷的气体物流,塔底得到含有环氧乙烷的吸收剂富液。

37.根据本发明的实施方案,所述氧化反应为乙烯氧化制备环氧乙烷的氧化反应。

38.根据本发明的实施方案,所述氧化产物为环氧乙烷。进一步的,其含有eo 1.5-4wt%,乙烯15-30wt%,氧气2-6wt%,二氧化碳8-15wt%,氮气30-50wt%,氩气12-20%,水0.3-1.0wt%;示例性地,含有eo 2.7wt%,乙烯22.7wt%,氧气4.4wt%,二氧化碳12.7wt%,氮气40wt%,氩气16.8%,水0.7wt%。

39.根据本发明的实施方案,所述气态氧化产物的温度为80-105℃,例如85-100℃,示例性为80℃、85℃、90℃、94℃、95℃、100℃、105℃。其中,所述气态氧化产物的进料压力为1.5-3mpa,例如1.8-2.5mpa,示例性为1.5mpa、2.0mpa、2.1mpa、2.5mpa、3mpa。

40.根据本发明的实施方案,所述吸收剂选自水、甲醇、碳酸乙烯酯和碳酸丙烯酯等中的至少一种。

41.根据本发明的实施方案,与吸收塔顶分离出的气体物流接触换热后的吸收剂贫液,在进入吸收塔之前,还可以冷却降温,得到低温吸收剂贫液。优选地,所述低温吸收剂贫液比气态氧化产物的温度低60-90℃,例如65-85℃,示例性为65℃、70℃、74℃、75℃、80℃、85℃。

42.根据本发明的实施方案,所述换热可以在换热器中进行。

43.根据本发明的实施方案,所述冷却可以在冷却器中进行。

44.根据本发明示例性的方案,所述分离方法包括如下步骤:

45.(1)将从乙烯氧化反应器出来的气态氧化产物物料进行降温;

46.(2)将降温后的氧化反应气态产物物料与低温吸收剂贫液在吸收塔内逆流接触,塔顶得到基本上不含环氧乙烷的低温气体物流,塔底得到含有环氧乙烷的吸收剂富液;

47.(3)将步骤(2)得到的吸收剂富液经换热得到温度升高的吸附剂富液,温度升高的吸附剂富液进入汽提塔,塔顶得到粗环氧乙烷,塔底得到高温吸收剂贫液;

48.(4)将步骤(3)得到的高温吸收剂贫液进行换热、或者换热后进一步冷却,得到温度降低的吸收剂贫液;

49.步骤(3)和步骤(4)中,步骤(2)得到的吸收剂富液和步骤(3)得到的高温吸收剂贫液互为彼此的换热介质;

50.(5)将步骤(4)得到的温度降低的吸收剂贫液和步骤(2)塔顶基本不含环氧乙烷的低温气体物流逆流接触,得到温度进一步降低的吸收剂贫液和不含环氧乙烷的气体物流;

51.(6)步骤(5)得到温度进一步降低的吸收剂贫液直接或再冷却降温后返回吸收塔上部,与步骤(1)所述降温后的氧化反应气态产物物料接触。

52.本发明还提供一种环氧乙烷的分离装置,其包括:吸收塔、接触器和汽提塔;所述吸收塔的塔顶与所述接触器的下部连接,所述接触器的上部与所述汽提塔的塔釜连接,所述接触器的塔釜与所述吸收塔的上部连接,所述吸收塔的塔釜与所述汽提塔的中部连接。

53.根据本发明的实施方案,所述接触器上部与汽提塔塔釜的连接管路、以及吸收塔塔釜与汽提塔中部的连接管路通过换热器交汇,实现从汽提塔塔釜采出的高温吸收剂贫液与从吸收塔塔釜采出的吸收剂富液的换热。

54.根据本发明的实施方案,换热器与接触器上部的连接管路上可以设置第一冷却器,用于对换热后的吸收剂贫液继续降温。

55.根据本发明的实施方案,接触器塔釜与吸收塔上部的连接管路上可以设置第二冷却器,用于对与接触塔内的低温气态物流换热后的吸收剂贫液继续降温。

56.根据本发明的实施方案,所述汽提塔的塔顶可以设置冷凝器,用于分离环氧乙烷粗品。

57.根据本发明的实施方案,所述汽提塔的塔釜可以设置再沸器。

58.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

59.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

60.实施例1

61.如图1所示的环氧乙烷的分离装置,其包括吸收塔t1、接触器t2和汽提塔t3;吸收塔t1的塔顶与接触器t2的下部连接,接触器t2的上部与汽提塔t3的塔釜连接,接触器t2的塔釜与吸收塔t1的上部连接,吸收塔t1的塔釜与汽提塔t3的中部连接。接触器上部与汽提塔塔釜的连接管路、以及吸收塔塔釜与汽提塔中部的连接管路通过换热器c3交汇,实现从汽提塔塔釜采出的高温吸收剂贫液与从吸收塔塔釜采出的吸收剂富液的换热。

62.换热器与接触器上部的连接管路上设置冷却器i c2,用于对换热后的吸收剂贫液继续降温。接触器塔釜与吸收塔上部的连接管路上设置冷却器ii c1,用于对与接触塔内的低温气态物流换热后的吸收剂贫液继续降温。

63.汽提塔的塔顶设置冷凝器,用于分离环氧乙烷粗品,汽提塔的塔釜设置再沸器。

64.从乙烯氧化反应器出来的氧化反应产物经换热冷却后得到的乙烯氧化气态产物物料1自下部进吸收塔t1,同自上部进入吸收塔的低温吸收剂贫液10逆流接触,塔顶得到基本不含环氧乙烷的低温气态物流2;吸收剂富液4自吸收塔t1塔底采出,和汽提塔t3塔底采出的高温吸收剂贫液6换热后自中部进汽提塔,汽提塔t3塔顶设冷凝器,汽提塔塔顶采出的环氧乙烷气相经冷凝后部分回流,部分采出环氧乙烷粗品,去进一步分离,汽提塔塔底设再沸器,高温吸收剂贫液6自t3塔底出,经换热器c3和吸收剂富液4换热后,得到温度降低的吸收剂贫液7,温度降低的吸收剂贫液7再经过冷却器i,得到温度再次降低的吸收剂贫液8;温度再次降低的吸收剂贫液8同基本不含环氧乙烷的低温气态物流2在接触器t2中逆流接触,得到不含环氧乙烷的气体物流3和吸收剂贫液9,不含环氧乙烷的气体物流3经过处理后回氧化反应器做原料,吸收剂贫液9经冷凝器ii降温后,得到低温吸收剂贫液10,进吸收塔t1。

65.实施例2

66.乙烯氧气氧化产物在实施例1提供的装置中进行处理,接触器采用吸收塔形式。从乙烯氧化反应器出来的氧化反应产物气体经冷却后,温度为94℃,压力2.1mpa,流量300t/h,其中含eo 2.7wt%,乙烯22.7wt%,氧气4.4wt%,二氧化碳12.7wt%,氮气40wt%,氩气16.8%,水0.7wt%。冷却后的乙烯氧化气态产物自吸收塔下部的第一块塔板(从下往上数)进入吸收塔,吸收塔共有40块塔板,20℃吸收剂贫液(吸收剂为水)300t/h自吸收塔上部的第40板进入吸收塔,吸收塔塔顶采出气相物流289t/h,温度20.3℃,其中eo含量50ppm;吸收塔塔底采出49℃吸收剂富液(含eo的水溶液)311t/h,经与汽提塔塔底采出的高温吸收剂贫液换热后,吸收剂富液温度升至110℃,自中部进汽提塔。汽提塔塔釜由0.5mpa蒸汽供热,塔釜温度145℃,塔釜压力0.32mpa,汽提塔塔顶采出的气相物经冷凝器冷凝到37℃,采出10.4t/h eo粗品,送去进一步分离提纯;汽提塔塔釜采出的145℃吸收剂贫液(吸收剂水)经

和吸收剂富液换热、循环水冷却后得到40℃,300t/h吸收剂贫液,自接触吸收塔上部的第10板(从下往上数)进入接触吸收塔,接触吸收塔有10块塔板,吸收塔塔顶采出的20.3℃气相物流289t/h自接触吸收塔下部的第1板进入接触吸收塔,接触吸收塔塔顶得到289t/h27℃气体物流,其中eo含量10ppm,去脱除二氧化碳后回用作氧化反应原料;接触吸收塔塔底得到300t/h的27℃吸收剂贫液,经5℃冷媒冷却到20℃为低温吸收剂贫液,返回进入吸收塔。

67.将吸收剂贫液(吸收剂为水)在进吸收塔之前同吸收塔塔顶低温气体接触换热,吸收剂贫液温度降低了13℃,吸收塔塔顶气流中的eo含量从50ppm降低到10ppm。

68.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1